Изобретение относится к конструкции сборочной оснастки в самолетостроении и может быть использовано в машиностроении.

Известна конструкция приспособлений для сборки лонжеронов, панелей, описанная в книге В.П. Григорьева и Т.Ф. Ганиханова. Описанная конструкция содержит силовой каркас, состоящий из стоек, продольных и поперечных балок, базовых плит, установочных и фиксирующих элементов, закрепленных на силовом каркасе с помощью вилок, кронштейнов и болтовых соединений.

Недостатком данной конструкции является искажение формы узлов летательных аппаратов после снятия их со сборочного приспособления из-за имеющихся в конструкции собираемых узлов внутренних напряжений, возникающих при изменении температуры окружающей среды и вследствие различных коэффициентов линейного расширения материалов оснастки собираемого узла.

Известно устройство для сборки узлов и агрегатов летательного аппарата, в котором установочные и фиксирующие элементы между собой и с базовой плитой соединены с помощью штанг. При этом отверстия под болты выполнены в виде пазов, совпадающих по направлению разделки с направлением возможных тепловых деформаций собираемого узла. Штанги выполнены из материала, имеющего коэффициент линейного расширения, равный или близким коэффициенту линейного расширения собираемого узла.

Известное устройство имеет следующие недостатки.

При изменении температуры окружающей среды происходит удлинение или укорочение верхних и нижних штанг. Но при этом только нижние штанги испытывают сопротивление удлинению или укорочению. Это сопротивление вызвано трением ложементов и рубильников при перемещении по болтам на нижних вилках от веса подвижной части устройства и веса собираемого изделия. Верхние штанги сопротивления перемещения не испытывают. Из-за этого происходит искажение положения геометрических осей ложементов и рубильников, и как следствие, возникает погрешность шага силовых элементов поперечного набора изделия и погрешность его контура.

При модернизации летательного аппарата в процессе эксплуатации в оснастку вводят дополнительные фиксирующие элементы. Поскольку основным элементом известного устройства, учитывающим влияние изменения температуры окружающей среды на размеры собираемого узла, являются штанги, но и вновь вводимые доработки должны крепиться на штанги. Но их конструкция не предусматривает возможность выполнить доработку в короткие сроки из-за отсутствия базовых поверхностей, позволяющих сориентировать вновь вводимую фиксацию.

Использование силового каркаса из стали дублирует силовой каркас из алюминиевого сплава, что увеличивает металлоемкость оснастки.

Цель изобретения повышение точности собираемого узла и сокращение сроков доработки и металлоемкости оснастки.

Поставленная цель достигается тем, что штанги, соединяющие между собой установочные и фиксирующие элементы, объединены по длине и выполнены в виде линейки, на которой смонтированы установочные и фиксирующие элементы. При этом линейка, установленная на стойках, закрепленных к полу цеха, стойки и пол цеха образуют силовой каркас. Кроме этого, вдоль линейки выполнен ряд монтажных отверстий, а плоскость ее совмещена с осью собираемого узла.

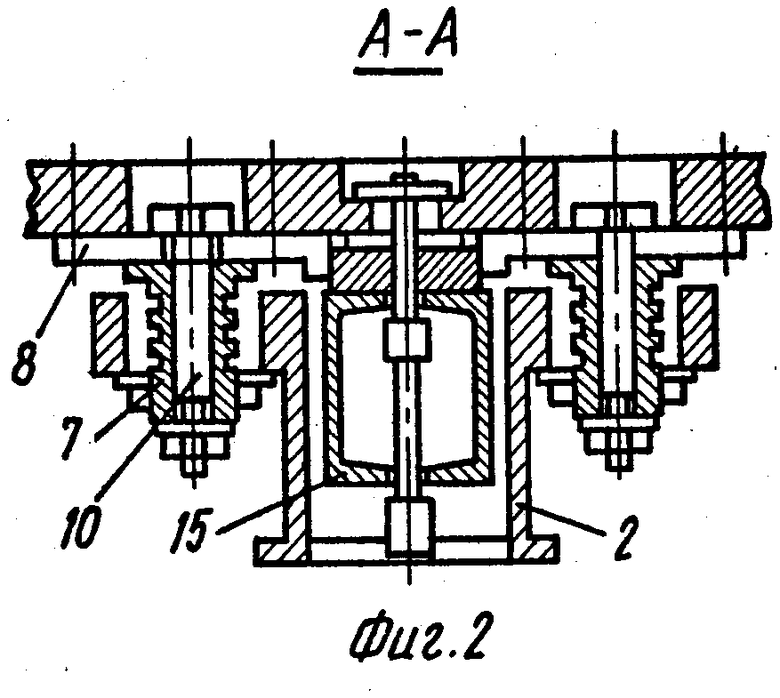

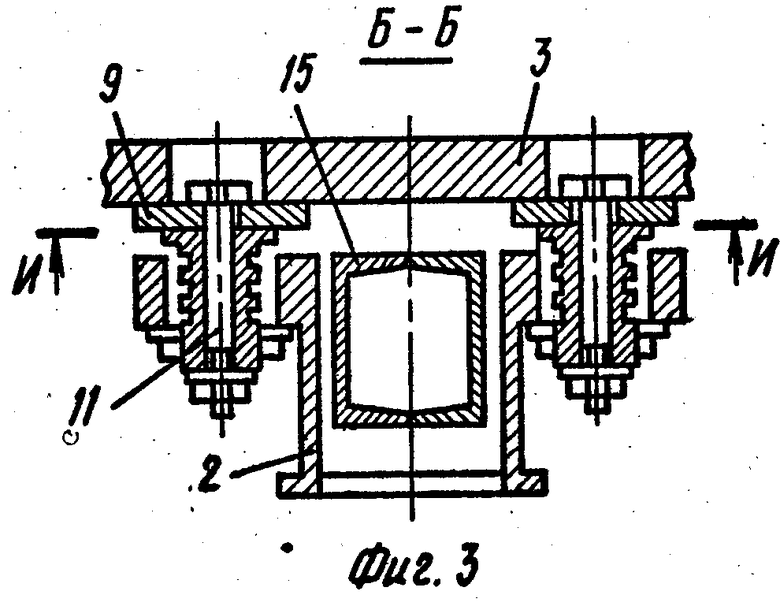

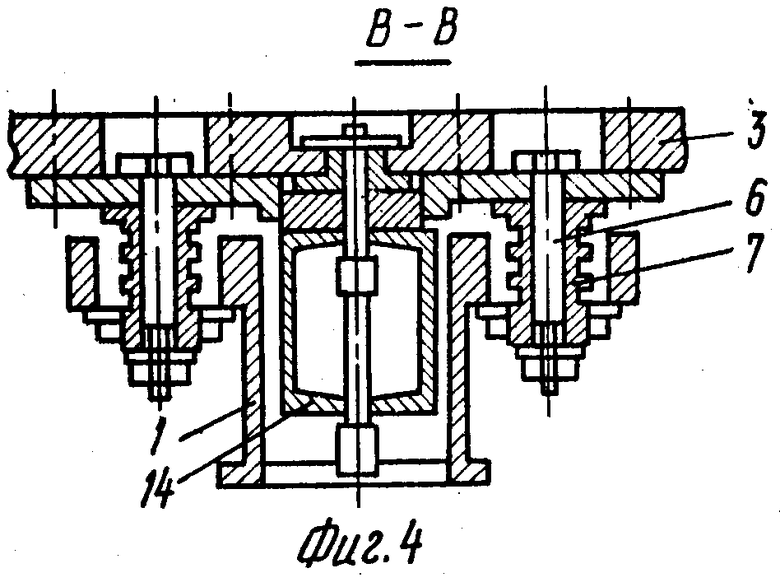

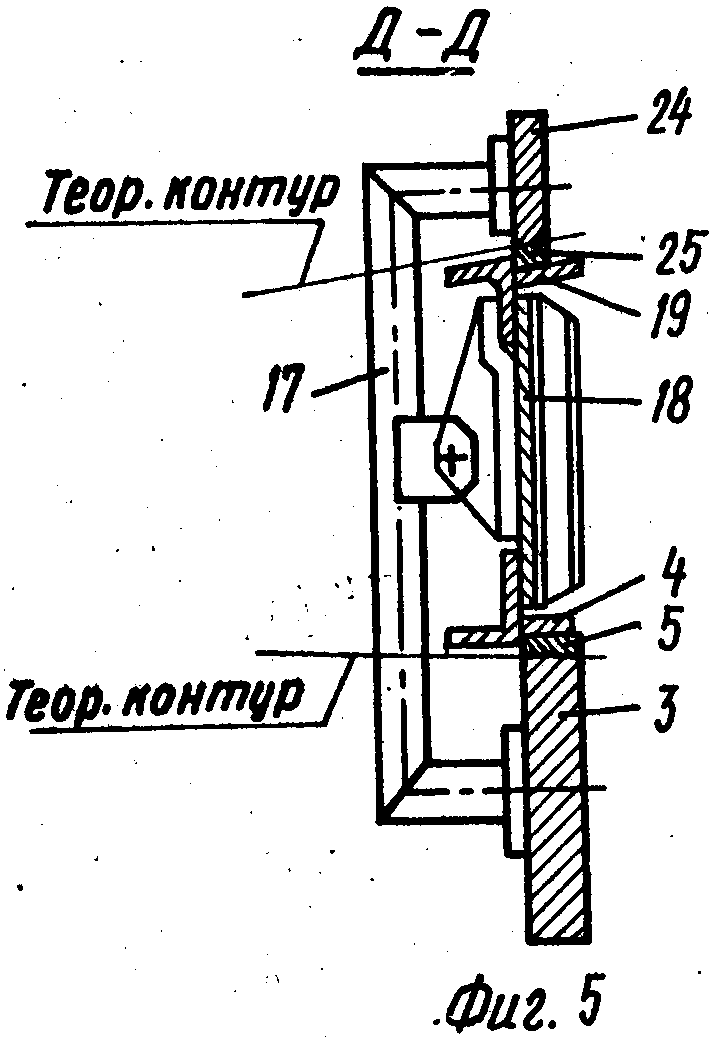

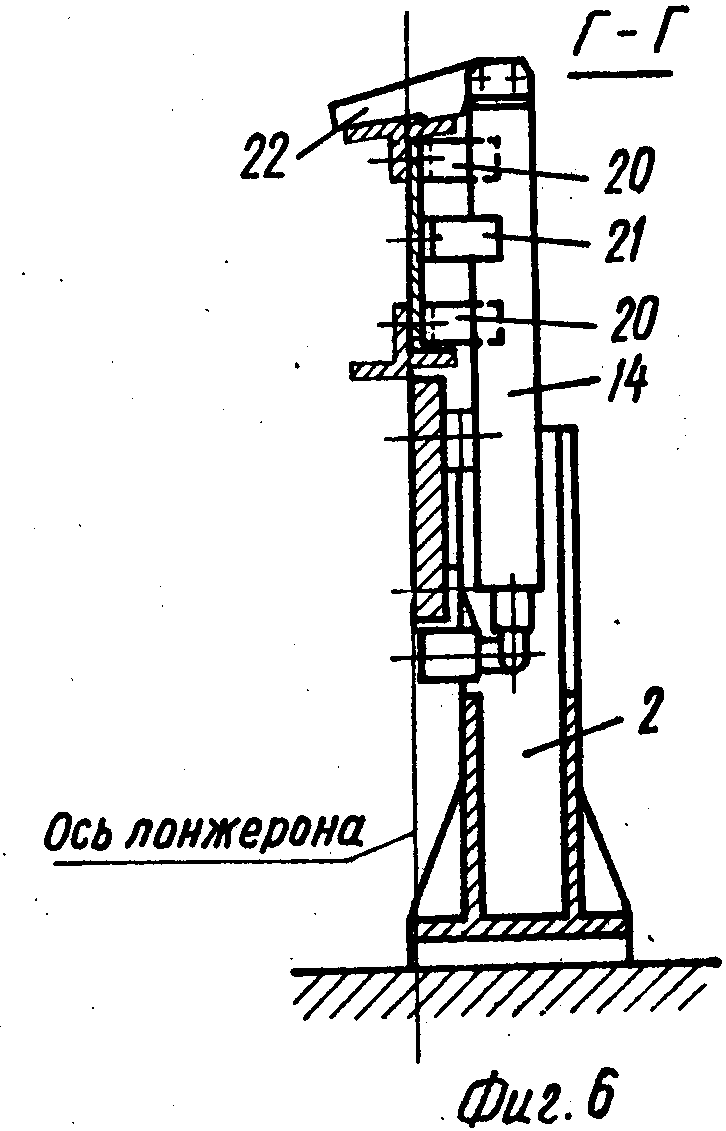

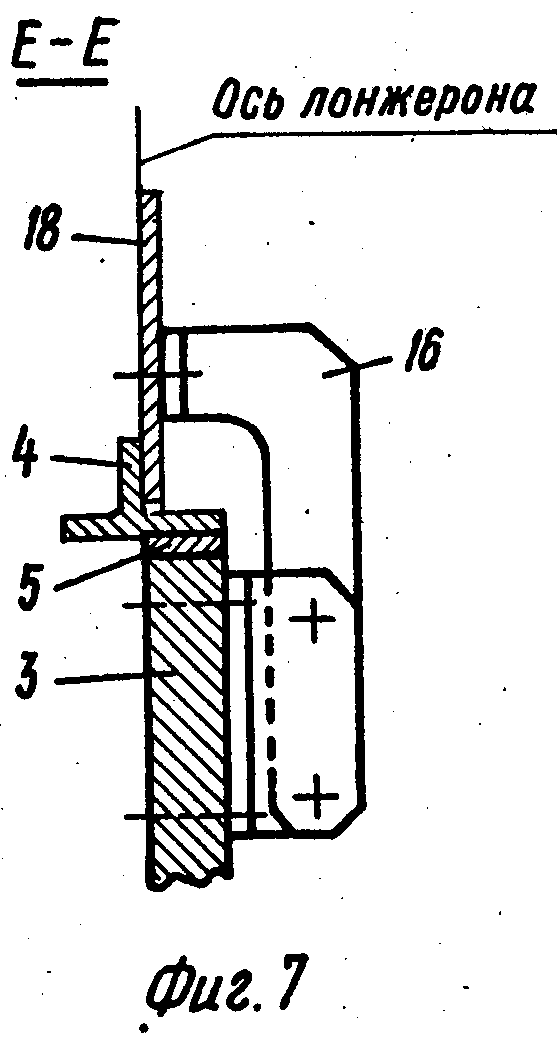

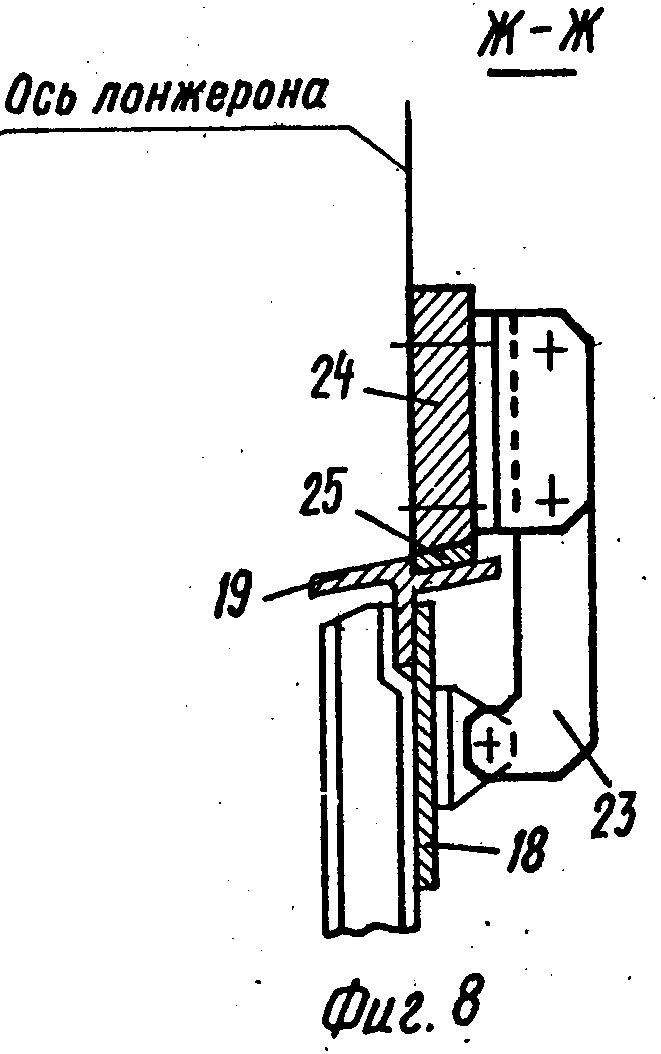

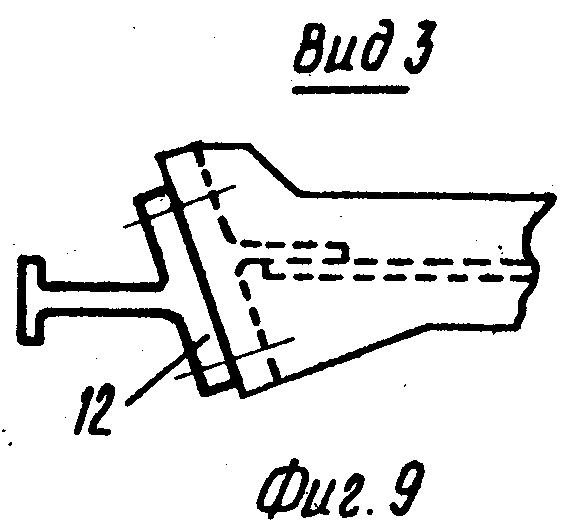

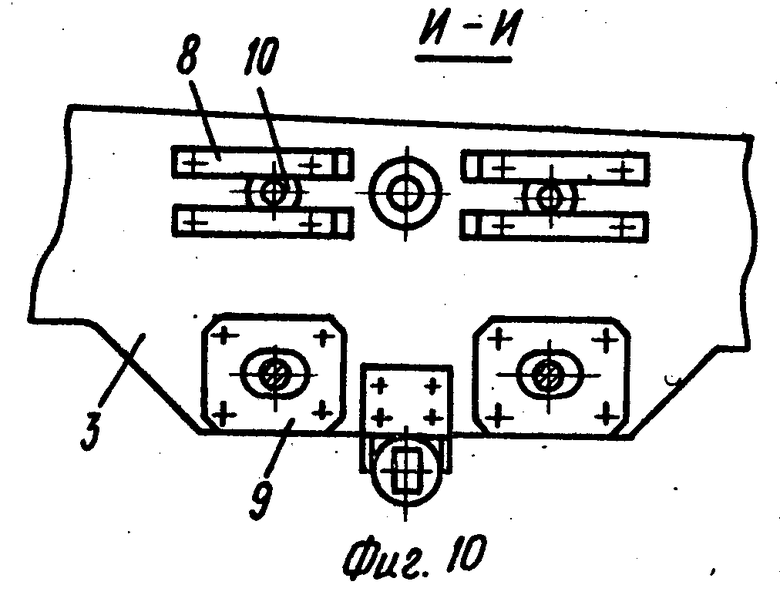

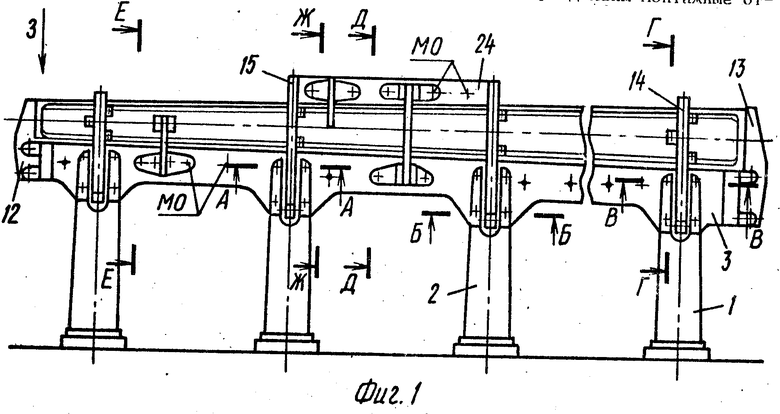

На фиг. 1 схематично изображен стапель для сборки лонжерона; на фиг.2-8 соответственно сечения А-А, Б-Б, В-В, Д-Д, Г-Г, Е-Е, Ж-Ж на фиг.1; на фиг.9 вид по стрелке 3 на фиг.1; на фиг.10 сечение И-И на фиг.3.

Устройство для сборки лонжерона крыла содержит силовой каркас, состоящий из стоек 1 и 2, прикрепленных к полу цеха, и линейки 3, установленной на стойки 1 и 2. Контур линейки выполнен по теоретическому контуру изделия, а осевая плоскость ее совмещена с осью лонжерона. Кроме этого, перпендикулярно плоскости линейки с базой на строительную плоскость крыла (СПК) и ось торцовой нервюры на линейке шагом 200 мм разделены монтажные отверстия (МО). Для фиксации нижнего пояса 4 лонжерона на линейке закреплены накладки 5, имитирующие толщину обшивки крыла. На стойке 1 линейка 3 закреплена неподвижно при помощи болтов 6 и втулок 7, зафиксированных в стойке быстротвердеющей смесью. На стойках 2 линейка 3 имеет одну степень свободы в направлении возможных температурных деформаций. Для этого на линейке 3 закреплены направляющие 8 и 9 параллельно направлению температурных деформаций, а в стойках с помощью быстротвердеющей смеси зафиксированы втулки 7. Соединена линейка 3 со стойкой 2 болтами 10 и 11. Причем все болты 10 и 11 затянуты постоянным крутящим моментом Мпр, рассчитанным из двух условий: нераскрытия стыка от внешней силы, приложенной к лонжерону, и обеспечения минимальной силы трения от затяжки болтов между направляющими 8 и 9 линейки и втулками 7, зафиксированными в стойках 2. Между направляющими 8 и лысками болтов 10 при монтаже выдержан суммарный зазор, равный 0,02 мм.

На линейке 3 установлены узлы фиксации-разъема 12 и 13, ложементы 14 и 15, кондукторы 16 и фиксаторы 17.

При этом узлы 12 и 13 фиксации-разъема и ложементы 14 и 15 отклоняются на нижних опорах в нерабочее положение, обеспечивая выемку вверх собранного лонжерона.

Для фиксации стенки 18 и поясов 4 и 19 лонжерона на ложементах установлены упоры 20, которые фиксируют стенку 18 и пояса 4 и 19 лонжеронов в направлении, перпендикулярном оси лонжерона, и упоры 21, которые кроме функции упоров 20 с помощью установочных отверстий (УО) фиксируют стенку 18 по высоте и вдоль оси лонжерона.

Для фиксации верхнего пояса 19 лонжерона на ложементах 14 установлены поворотные фиксаторы 22, выполненные по контуру верхнего пояса лонжерона.

Для установки узлов 23 фиксации элементов лонжерона вблизи верхнего пояса 19 на ложементы 15 установлена съемная линейка 24, контур которой выполнен по теоретическому контуру изделия, а для фиксации верхнего пояса 19 на линейке закреплены накладки 25, имитирующие толщину обшивки крыла.

Стойки 1 и 2 выполнены из стали. Линейки 3 и 24, узлы 12 и 13 фиксации разъема и ложементы 14 и 15 выполнены из алюминиевого сплава.

Строительными базами устройства являются плоскость разъема узла 12 фиксации ось лонжерона и СПК.

Устройство работает следующим образом.

Линейка 3, закрепленная неподвижно на стойке 1 и подвижно на стойках 2, при изменении температуры окружающей среды перемещается относительно стойки 1 по лыскам болтов 10 стоек 2 направляющими 8. Это вызвано тем, что линейка выполнена из алюминиевого сплава и имеет коэффициент линейного расширения, равный 22,6 ˙10-6 1/град, а остальные стойки прикреплены к полу цеха, для которого коэффициент линейного расширения равен 12˙ 10-6 1/град (для бетона). Одновременно с тепловыми деформациями линейки происходят равные по величине и направлению тепловые деформации длинномерных деталей собираемого лонжерона, зафиксированных и закрепленных в устройстве.

Последовательность сборки лонжерона в устройстве аналогична последовательности сборки в известных устройствах подобного назначения:

установка стенки, собранной по сборочным отверстиям (СО) со стойками, на фиксацию УО ложементов 21,

установка концевых фитингов верхнего и нижнего поясов лонжеронов по узлам 12 и 13 фиксации-разъема, линейке и фиксаторам 22,

установка верхнего и нижнего пояса лонжеронов по упорам 20 и 21 и фиксаторам 22 ложементов 14 и 15 и линейкам 3 и 24,

установка концевых стоек лонжерона по узлам 12 и 13 фиксации-разъема,

сборка перечисленных элементов лонжерона,

расфиксация и отвод ложементов и узлов фиксации в нерабочее положение и выемка собранного лонжерона.

При введении дополнительных фиксаций их проектируют и изготавливают с базой на МО и плоскость линейки, поэтому монтаж выполняется с высокой точностью и малыми затратами времени.

Кроме этого, плоскость линейки совмещена с осью собираемого узла, а вдоль линейки выполнен ряд МО, сориентированных относительно осей собираемого узла и взаимно с точностью 0,02 мм. Эта сетка МО позволяет, изготовив установочный или фиксирующий элемент в цеха оснастки, установить его на МО линейки, исключив большие затраты времени на монтаж, с высокой точностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СБОРКИ АГРЕГАТОВ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 1992 |

|

RU2067543C1 |

| СПОСОБ СБОРКИ КРЫЛА ЛЕТАТЕЛЬНОГО АППАРАТА | 2016 |

|

RU2657816C1 |

| КРАН-МАНИПУЛЯТОР МЕТАЛЛОВОЗНЫЙ | 1998 |

|

RU2140367C1 |

| СПОСОБ МОДУЛЬНОЙ СБОРКИ КЕССОНА КОНСОЛИ КРЫЛА САМОЛЕТА С ДЕТАЛЯМИ ИЗ УГЛЕРОДНЫХ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И МЕТАЛЛОВ И СБОРОЧНАЯ ЛИНИЯ С УСТРОЙСТВАМИ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2021 |

|

RU2774870C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЛОПАСТИ | 2019 |

|

RU2714961C1 |

| ФЕРМЕННАЯ НЕРВЮРА КРЫЛА С КОМПОЗИЦИОННЫМИ СТОЙКАМИ | 2017 |

|

RU2661661C1 |

| СПОСОБ СБОРКИ КРЫЛА ЛЕТАТЕЛЬНОГО АППАРАТА | 1997 |

|

RU2137679C1 |

| Устройство для сборки и контактной точечной сварки кузовов легковых автомобилей | 1987 |

|

SU1433723A1 |

| КОНСТРУКТИВНО-СИЛОВАЯ СХЕМА КРЫЛА САМОЛЕТА | 1994 |

|

RU2097268C1 |

| ТРАНСПОРТНО-ПУСКОВОЙ КОНТЕЙНЕР ДЛЯ РАКЕТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2166166C1 |

Изобретение относится к производству летательных аппаратов и может быть использовано в машиностроении. Цель изобретения повышение точности собираемого узла и сокращение сроков доработки и металлоемкости оснастки. Устройство состоит из стоек 1 и 2, прикрепленных к полу цеха, и линейки 3, установленной на стойки. Контур линейки выполнен по теоретическому контуру изделия, а осевая плоскость ее совмещена с осью собираемого узла (лонжерона). Кроме этого, перпендикулярно плоскости линейки с базой на строительную плоскость крыла (СПК) и ось торцовой нервюры на линейке шагом 200 мм разделаны монтажные отверстия (МО). На стойке 1 линейка 3 закреплена неподвижно при помощи болтов и втулок, зафиксированных в стойке быстротвердеющей смесью. На стойках 2 линейка 3 имеет одну степень свободы в направлении возможных температурных деформаций. Для этого на линейке 3 закреплены направляющие параллельно направлению температурных деформаций, а в стойках с помощью быстротвердеющей смеси зафиксированы втулки. Соединена линейка 3 со стойкой 2 болтами. На линейке 3 установлены узлы 12 и 13 фиксации разъема, ложементы 14 и 15, кондукторы и фиксаторы. Для фиксации стенки и поясов лонжерона на ложементах установлены упоры. Для фиксации верхнего пояса лонжерона на ложементах 14 установлены поворотные фиксаторы, выполненные по контуру верхнего пояса лонжерона. 1 з.п. ф-лы, 10 ил.

| Авторское свидетельство СССР N 1077198, кл | |||

| Нефтяной конвертер | 1922 |

|

SU64A1 |

Авторы

Даты

1995-07-25—Публикация

1990-02-14—Подача