Изобретение относится к черной ме- raj /. prm-:.. предназначено для переработки ферросплавньк шлаков и может быть использовано для извлечения немагнитных сплавов, например-силико- марггнца, из пшаков.

Цель изобретения - повышение сквозного извлечения зосстановленного ведущего элемента из тгака, улучшение экологии процесса.

Сущность изобретения заключается в следующем.

Преимущественный размер округлых по корольков сплава в ферро- сплавнь х шлаках находится в пределах 0-(3-8) мм , При дроблении исходного материала происходит их вскрытие освобо едение с различной степенью полноты от силикатной матрицы rio границе раздела металл - шлак. Работа пневматического сепаратора (режим движения декИ; организация псевдок шящего слоя материала на деке воздушньм потоком) не может создать необходи ых условий для эффект йного разделения шлакоме- таллической смеси указанной крупности - минус 3-8 мм. В результате после сепарации всего материала содержание сплава в шлаке фракции 0-(3- 8) мм остается практически таким же, что и в исходном (до обогащения) шлаке. Кроме того, различия в динамических особенностях перемешивания крупного и мелкого шлака вдоль поверхносл

сти деки сепаратора призодит к неравномерности распределения материала в рабочей как по крупности, так и по толщине его слоя, что затрудняет регулирование воздуигаого потока для создания наиболее благоприятных режимов обогащения.

Как показал анализ проб материала локализующегося в системе пылеочистк переработка методом пнезмосепараций мелких классов галака сопровождается значительными потерями металла, уно- симрго в виде микрокорольков с воздушными потоками, созд.авнемыми тех- нологическим вентилятсром.

Таким образом, предварительный отсев шлака крупности минус 3-8 мм с последующиг использованием его по 1известным способам и обогащение плю- сового класса позволяет существенно повысить эффек-ти:аность обогащения шлаков ферросплавом, с.ннзить потери ведущего элемента, те1ч дамым увеличив степень его сквозного извлече- ния, и практически полностью исключить вьгбросы пыли при сепарации.

Свободный от мелкого класса шлак, попадая на деку cenapsiTOpa в процессе его работы, распределяется по рабоч;им зонам с бО Лее определенной закономерностью, зависимой от режима обогащенияS что позволяет в каждом конкретном случае (виц, крупность исходного шлака, требуемые параметры сепарации и т.п.) выбрать наиболее эффективные условия процесса. При известных частотах пу.1 ьсации восходящего потока возд уха и качаний рабочей поверхности разделения решаю- щим фактором с.тановит( -я расход воздуха на определенном гчастке деки в расчете на 1 м в функции от насьш- ной плотности шлакоме алл1:гческого материала ( р, т/м) и .элщины его слоя (h, м). Такая зависимость, определяющая границы наиболее эффективного (с точки зрения скв&зного извлечения ведуп его элемента из ферросплавных шлаков) режима обогапдения, описывается эмпирической формулой:

Q (l,8-2,4) p-h-10 (м /ч)

При значениях коэфсЬициента пропорциональности, меньши: 158,, кинетиче- екая энергия пульсируюш.его возду:(шо- го потока .недостаточна для создания эффекта кипения шлака и гравитационного разделения его KONmoHeHTOB

0 5 g

5

плотности, в результате чего снижает ся качество металлоконцентрата и увеличиваются потери металла с легким продуктом (обедненным шлаком).

Превьшение величины коэффициента значения 2,4 приводит к быстрому перемещению всего шлака по наклонной поверхности деки в сторону борта разгрузки обедненного сплавом материала, что резко уменьшает выход обогащенного продукта и, как и в первом случае, увеличивает безвозвратные потери ферросплава .,

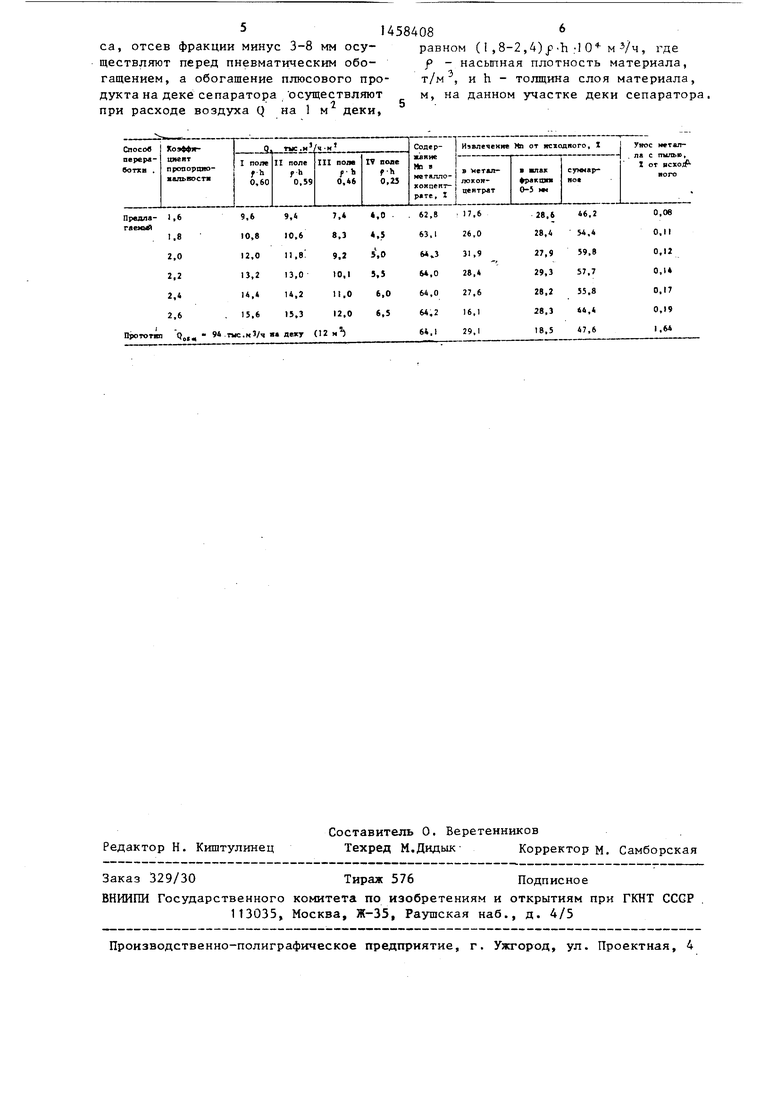

Пример . Дробленый до крупности 0-20 мм шлак от выплавки силико- марганца подвергали рассеву по классу 5 мм и плюсовую фракцию обогащали на пневмосепараторе (площадь деки 12 м) при частоте пульсации воздуха 220 мин и частоте качаний рабочей поверхности разделения 360 мин Расход воздуха на каждом из четырех полей площадью по 3 м деки сепаратора регулировали таким образом, чтобы в зависимости от средней величины Р -h фиксировать определенные значения коэффициента пропорциональности.

Результать опытно-промышленного ис-. пытания способа переработки представлены в таблице,

Максимальное суммарное извлечение. марганца в металлоконцентрат и шлаковый песок крупностью 0-5 мм достигается в интервале значений коэффициента пропорциональности от 1,8 до 2,4. При значениях величины коэффициента вне пределов указанного интервала наблюдается резкое снижение извлечения марганца в металлоконцентрат при сопоставимом содержании в нем этого элемента, за счет чего существенно возрастают общие потери марганца с обедненным продуктом.

Предлагаемый способ переработки позволяет повысить сквозное извлечение марганца из шлаков на 6,8-12.2%, снизить потери металла с пьшью и пьшевыбросы при обогащении шлаков.

ф о

изобретения

р м у л, а

Способ переработки ферросплавных шлаков, включающий дробление исходного шлака, пневматическое обогащение к отсев мелкой фракции шлака, отличающийся теМ; что, с целью повьш ения сквозного извлечения восстан овленного ведущего элемента из шлака, улучшения экологии процес514584086

са, отсев фракции минус 3-8 мм осу- равном (I , 8-2 ,4)р Ъ . 0 м VH, где ществляют перед пневматическим обо- f - насыпная плотность материала, гащением, а обогащение плюсового про- т/м , и h - толщина слоя материала, дукта на деке сепаратора осуществляют

при расходе воздуха Q на 1 м деки,

м, на данном участке деки сепаратора

равном (I , 8-2 ,4)р Ъ . 0 м VH, где f - насыпная плотность материала, т/м , и h - толщина слоя материала,

м, на данном участке деки сепаратора,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки шлаков от производства немагнитных и слабомагнитных сплавов | 1991 |

|

SU1774962A3 |

| Способ переработки шлаков высокоуглеродистого феррохрома | 1988 |

|

SU1527305A1 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕСИ ТВЕРДЫХ ШЛАКОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 1992 |

|

RU2070229C1 |

| Шихта для получения комплексного сплава на основе кремния, марганца, алюминия | 1990 |

|

SU1772202A1 |

| Способ переработки шлаков силикомарганца | 1981 |

|

SU1007728A1 |

| Способ извлечения металла из шлака | 1985 |

|

SU1289902A1 |

| Способ переработки скрапа | 2022 |

|

RU2795301C1 |

| Шихта для выплавки силикомарганца | 1989 |

|

SU1666567A1 |

| Способ извлечения марганца из марганецсодержащих шлаков | 1988 |

|

SU1615209A1 |

| Шихта для производства марганцевого агломерата | 1981 |

|

SU998555A1 |

Изобретение откосится к черной металлургии, а и ieннo к переработке ферросплавкьк 1.алаков, и может быть кспользовано для извлечения немагнитных сплавов, например силикомарганца, из шлаков. Целью изобретения является повышение сквозного извлечения восстановленного ведущего элемента из шлака, улучшение экологии процесса. Предлагается перед пневматически - обогащением от шлака отсеивать фракцию минус 3-8 мм, а обогащение плюсового продукта осуществлять при расходе Q на 1 м каждого участка сепаратора, равном (i,8- ). ,-h-10 (м з/ч) 5 где р-насып- ная плотность плюсового продукта, т/м ; h его толщина на данном участке деки сепаратора, м. Способ позволяет повысить сквозное извлечение марганца из шлака на 6,8-12,2%, умень Х ить пылевыбросы при осуществлении процесса. табл.,,.53

| Сталь, 1984,, № 9, с | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1989-02-15—Публикация

1987-04-13—Подача