Изобретение относится к способам получения твердого раствора диоксидов урана и плутония, которые могут быть использованы в качестве топливных материалов при изготовлении тепловыделяющих элементов.

Цель изобретения - повышение выхода конечного продукта и сокращение длительности процесса.

П р и м е р 1. 90,7 г U02 и 22,7 г PuOz смешиваютс47,1 г LiF, 84,7 г и 101,2 г (содержание в смеси фторидов составляет 35 моль.%). Шихту помещают в никелевый тигель, нагревают в атмосфере аргона до 800°С и перемешивают солевой расплав в течение 40 мин. Затем плав переносят на металлокерамический никелевый фильтр и отделяют фильтрацией основную массу солевого расплава от оксидного осадка. Оставшееся количество солевого расплава удаляют вакуумной возгонкой при

1000°С и остаточном давлении 0,1 мм рт.ст. В результате получено 111,2 г порошкообразного вещества черного цвета (выход 98,4%). Рентгеноструктурным анализом определено, что полученное вещество представляет собой твердый раствор диоксидов урана и плутония с параметром кристаллической решетки 5,456 А и размерами кристаллов 10-40 мкм. Спектральный анализ показал, что суммарное содержание технологических примесей не превышает величины мае.% о

Примеры 2-5. Осуществляют как пример 1, но при различном содержании фгорида алюминия в расплаве.

Условия процесса и полученные результаты сведены в таблицу.

При проведении примера 5 отмечено сильное дымление солевой ванны за счет возгона фторида алюминия.

СП

с

о оо

4 Ю О СО

Из таблицы видно, ито добавка к эвтектической смеси LIF-NaF фторида алюминия в количестве 25-35 моль.% обеспечивает повышение выхода готового продукта м уменьшает время процесса. Причем время процесса зависит от содержания А1Рз в солевой смеси: при большем содержании требуется меньше времени для полной перекристаллизации исходных диоксидов урана и плутония к твердый раствор (U, Ри)0. и наоборот.

Указанные пределы температуры процесса определяются следующим. Нижний предел (750°С) определяется температурой плавления эвтектической смеси фторидов лития и натрия, величина которой составляет 650°С. Поэтому, чтобы работать без риска заморозить ванну, принят нижний предел температуры процесса, равный 750°С. Увеличение температуры выше 800°С нерационально, так как выше этой температуры становится заметной возгонка фторида алюминия из солевой ванны, что может привести к ухудшению условий протекания процесса.

Установлено, чго при образовании твердого раствора лимитирующей стадией процесса является диффузия вследствие незначительной величины коэффициента диффузии.

Для повышения коэффициента диффузии перекристраллизацию просадят в сопе- вых расплавах. Повышение коэффициента достигается за счет растворимости диоксидов в солевых расплавах. Растворенные в солевом расплаве частицы диоксидов урана и плутония, сталкиваясь, образуют твердый раствор, который выделяется в осадок. Поэтому чем больше растворимость диоксидов в солевом расплаве, тем быстрее проходит процесс перекристаллизации и, соответственно, процесс образования твердого раствора (U, Ри)02.

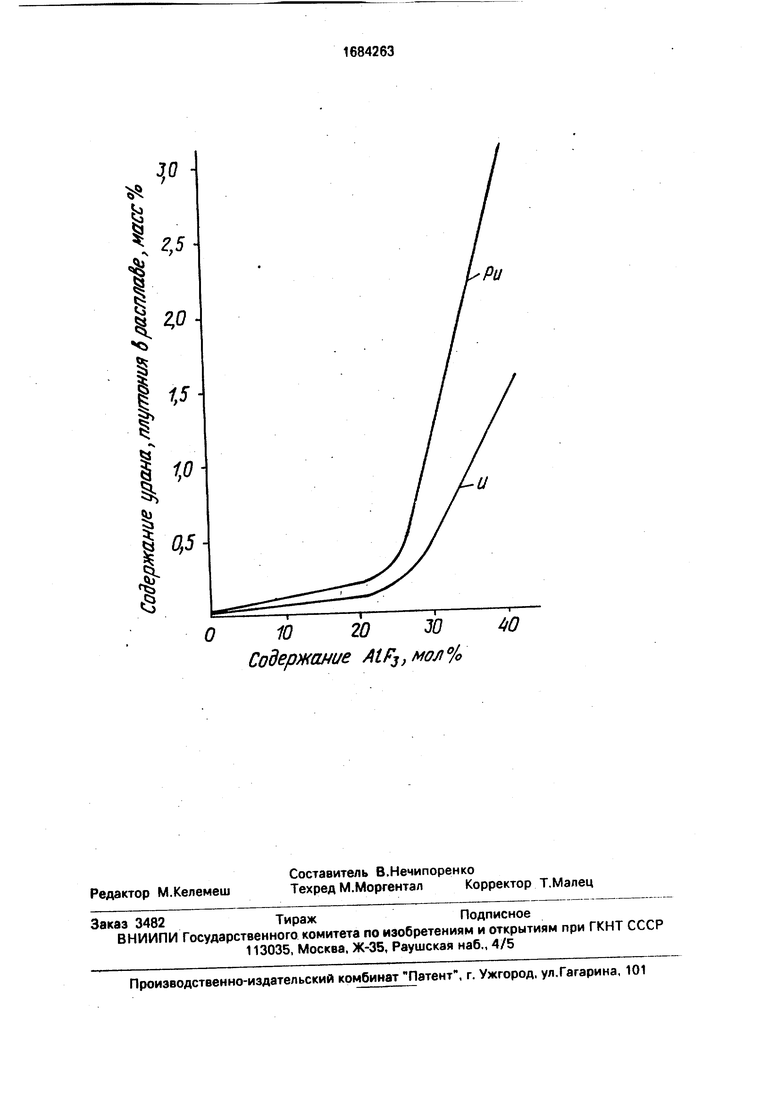

Растворимость диоксидов урана и плутония в расплаве эвтектической смеси фторидов лития и натрия невелика и не превышает 0,04 мас.%, Известно, что в расплаве натриевого криолита (2NaF. А1Рз) растворимость оксидов некоторых металлов достигает значительной величины (1-35 мас.%). Относительно растворимости оксидов в литиевом криолите (3ZIF ) сведений не имеется.

Натриевый криолит имеет температуру плавления 1000°С, а эвтектическая смесь фторидов лития и натрия плавится при 650°С. Поэтому экспериментально нужно

определить, какое количество фторида алюминия необходимо добавить к эвтектической смеси LiF-NaF, чтобы существенно повысить растворимость диоксидов урана и плутония и не слишком изменить температуру плавления солевой смеси.

На чертеже представлен график растворимости диоксидов урана и плутония в расплаве эвтектической смеси фторидов лития и натрия при 800°С в зависимости от добавленного количества фторида алюминия.

Как видно из чертежа, при содержании фторида алюминия в смеси более 25 мол.% происходит резкое увеличение растворимости диоксидов урана и плутония,

Изобретение позволяет по сравнению с прототипом повысить выход конечного продукта с 62-89 до 97,9-98,4% и сократить длительность процесса в 50 раз за счет сокращения времени растворения (с 5-10 ч до

40-60 мин) и выделения конечного продукта.

Формула изобретения

1.Способ получения твердого раствора диоксидов урана и плутония, включающий

растворение механической смеси диоксидов урана и плутония в солевом расплаве и их взаимодействие, кристаллизацию и вы- деление конечного продукта, отличающ и и с я тем, что, с целью повышения выхода конечного продукта и сокращения длительности процесса, в качестве солевого расплава используют эвтектическую смесь фторидов лития и натрия, содержащую 2535 мол.% фторида алюминия.

2.Способ поп. 1,отличающийся тем, что растворение ведут при 750-800°С в инертной атмосфере при перемешивании.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки отработавшей топливной соли на основе эвтектической смеси LiF-NaF-KF | 2024 |

|

RU2835248C1 |

| КОМПОЗИЦИОННАЯ СМЕСЬ ДЛЯ ОСАЖДЕНИЯ ОКСИДОВ ДЕЛЯЩИХСЯ И ОСКОЛОЧНЫХ НУКЛИДОВ ИЗ РАСПЛАВА ЭВТЕКТИЧЕСКОЙ СМЕСИ LiF-NaF-KF | 2016 |

|

RU2637256C1 |

| Способ переработки отходов фторирования ядерного топлива | 1980 |

|

SU871221A1 |

| СПОСОБ ПОЛУЧЕНИЯ РАДИОИЗОТОПА МОЛИБДЕН-99 | 1996 |

|

RU2102807C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЛУТОНИЙСОДЕРЖАЩИХ СОРБЕНТОВ ФТОРИДОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 2005 |

|

RU2293382C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАДИОИЗОТОПА СТРОНЦИЙ-89 | 1999 |

|

RU2155398C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЛЕВОЙ КОМПОЗИЦИИ НА ОСНОВЕ LiF-BeF | 2022 |

|

RU2781870C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОСИЛАНА | 1995 |

|

RU2077483C1 |

| ТЕПЛОАККУМУЛИРУЮЩАЯ СОЛЕВАЯ КОМПОЗИЦИЯ | 2015 |

|

RU2654044C2 |

| Способ получения фторида лития | 2022 |

|

RU2801358C1 |

Изобретение относится к способам получения твердого раствора диоксида урана и плутония и позволяет повысить выход конечного продукта и сократить длительность процесса. Механическую смесь диоксидов урана и плутония смешивают с эвтектической смесью фторидов лития и натрия, содержащей 25-35 мол,% фторида алюминия. Полученную шихту помещают в никелевый тигель, нагревают в атмосфере аргона до 750-800°С и перемешивают солевой расплав в течение 40-60 мин. Затем плав переносят на металлокерамический фильтр и отдепрют основную массу солевого расплава от оксидного осадка. Выход твердого раствора U02-Pu02 составляет 97,9-98,4%. 1 з.п ф-лы, 1 табл., 1 ил.

1020 30W

Содержание А1Р3)мол%

| Устинов О.А | |||

| и др | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - Радиохимия, 1980, т, 22, N° 4, с | |||

| ПРИБОР ДЛЯ КОНТРОЛЯ ВРЕМЕНИ ПРИХОДА И УХОДА НА РАБОТУ | 1921 |

|

SU597A1 |

Авторы

Даты

1991-10-15—Публикация

1989-05-29—Подача