Изобретение относится к машиностроению, преимущественно может найти применение в агрегатах двигателей летательных аппаратов, в химическом машиностроении, где подшипники качения фуькционируют-в среде рабочих продуктов, представляющих собой маловязкие жидкости: вода, керосин, криогеновые среды.

Цель изобретения- повышение надежности путем снижения потерь мощности на трение в подшипнике.

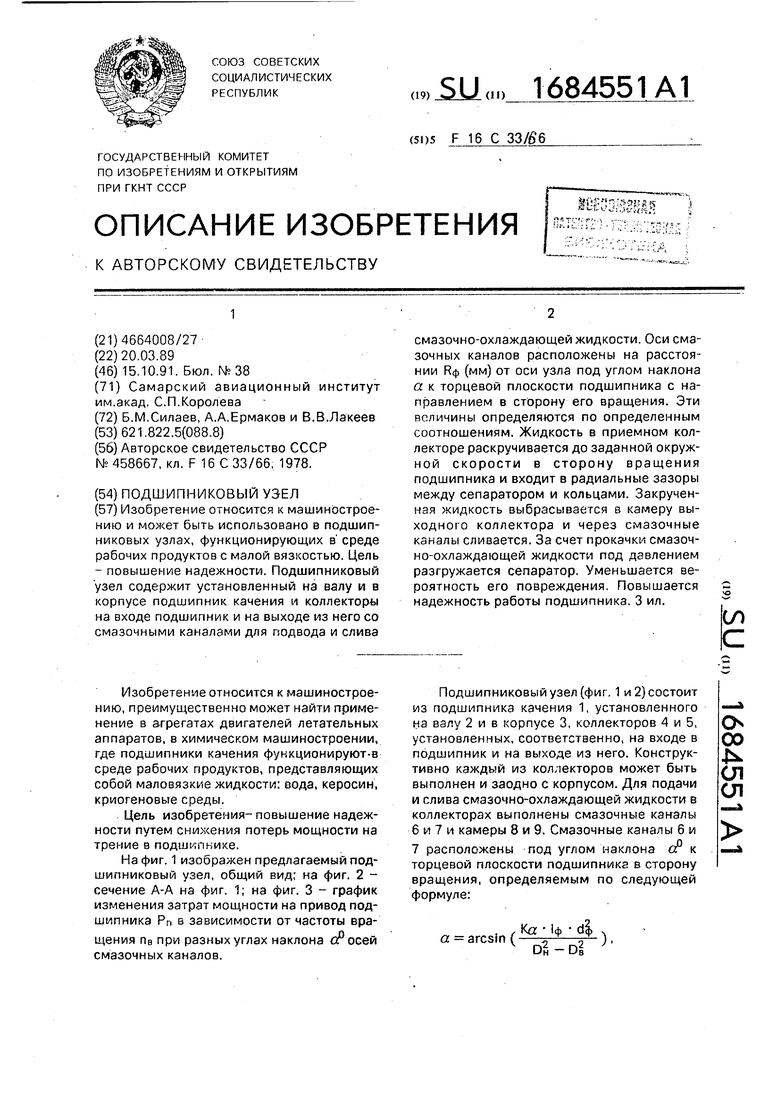

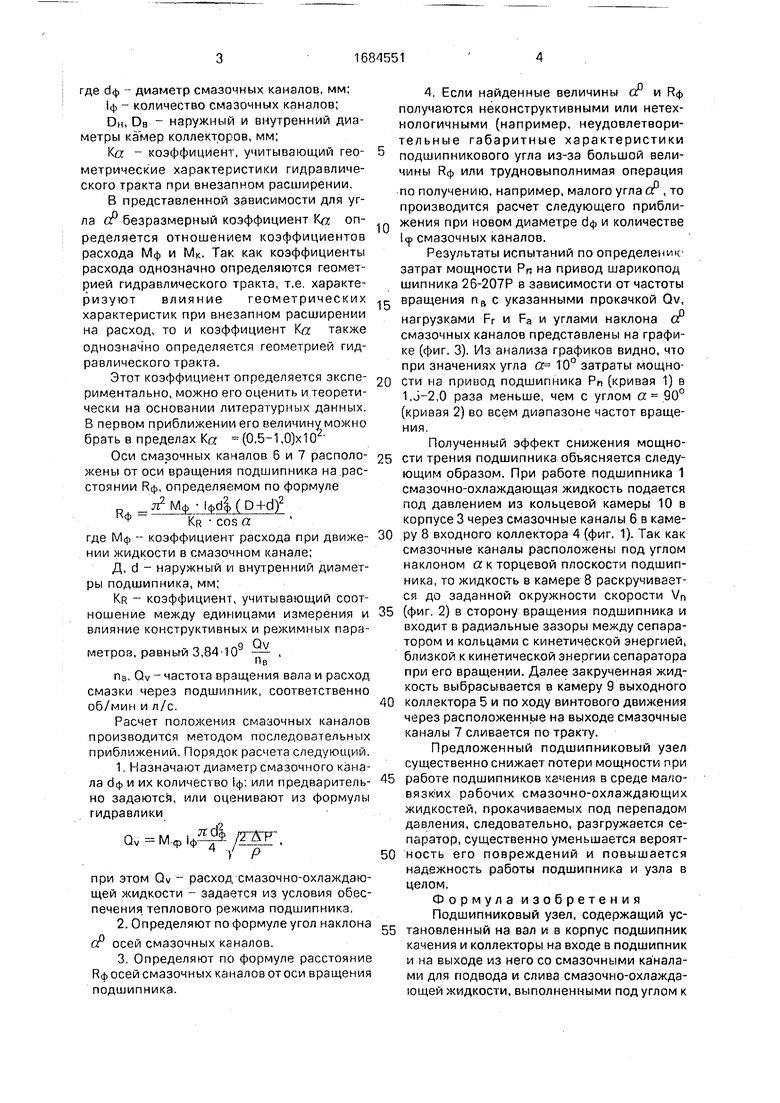

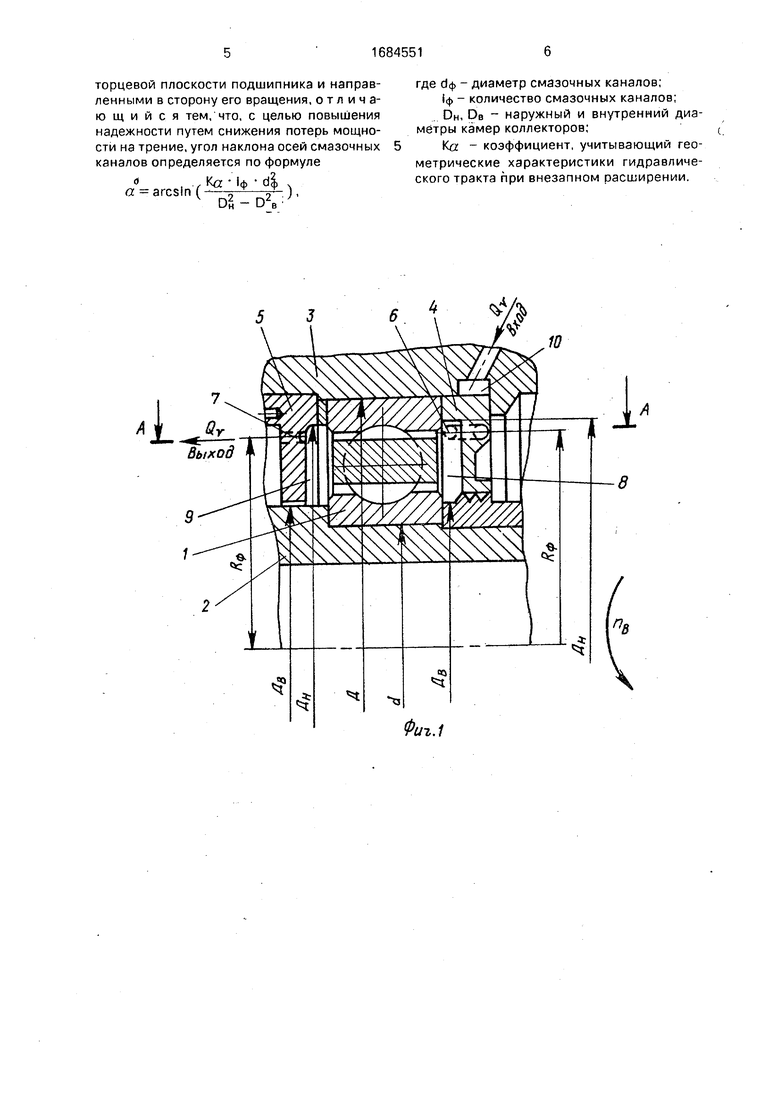

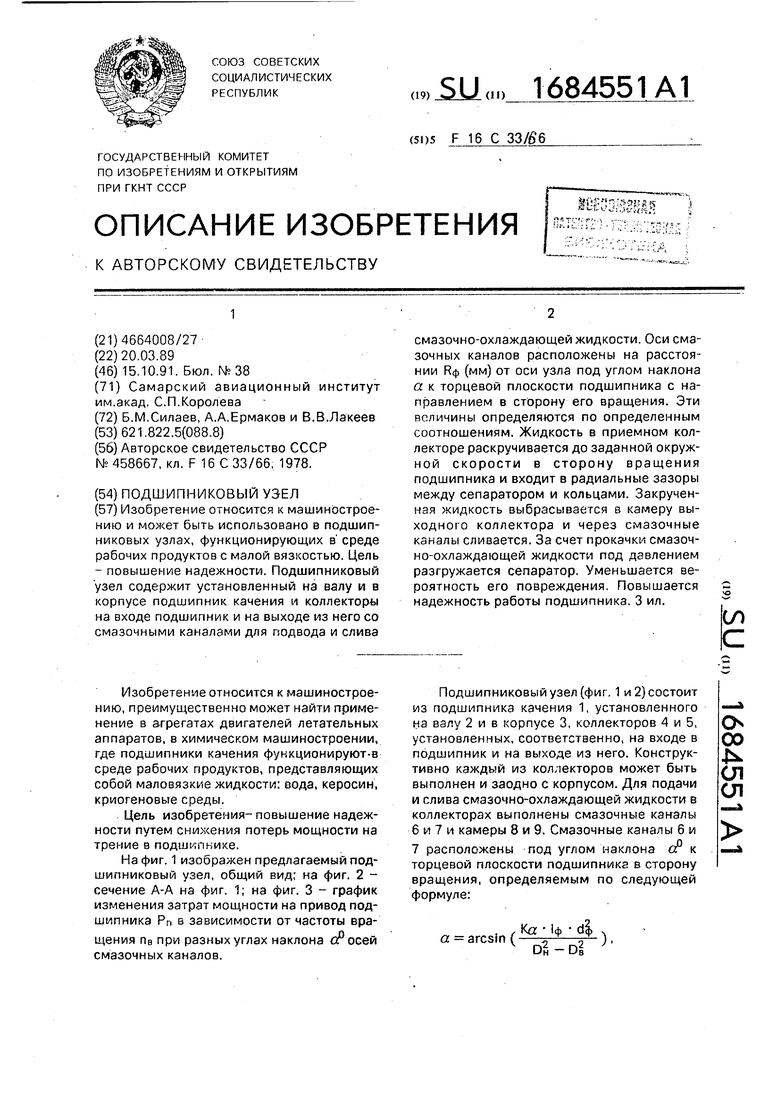

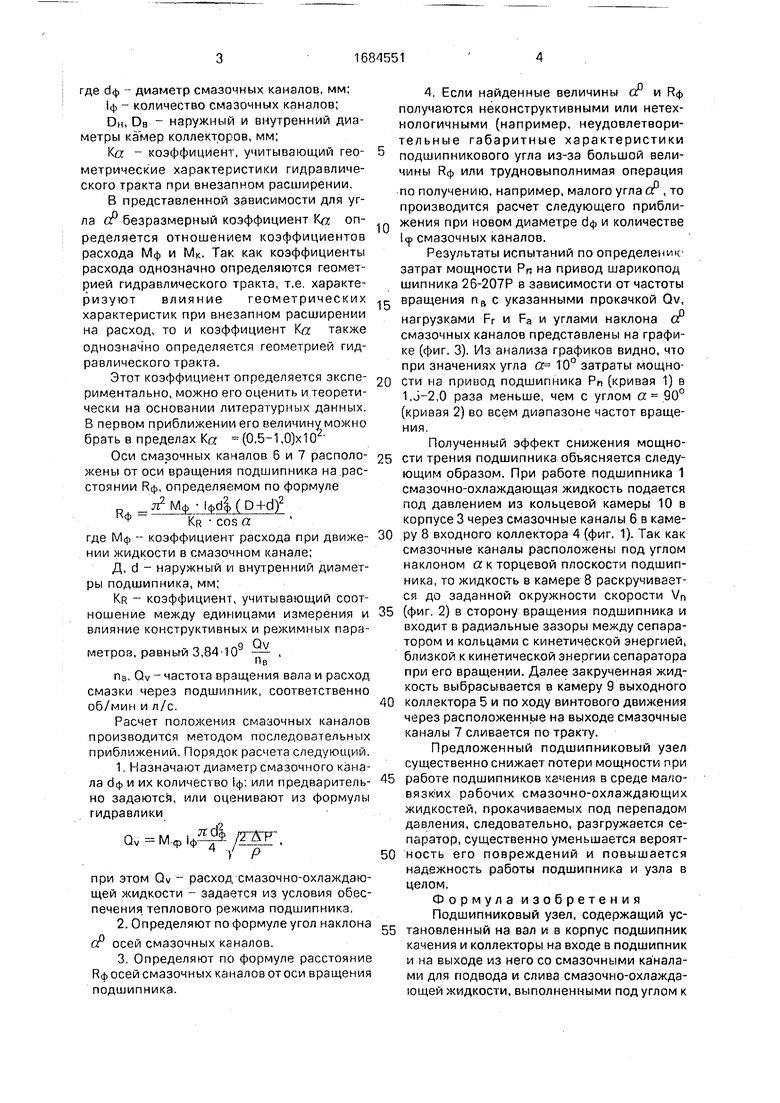

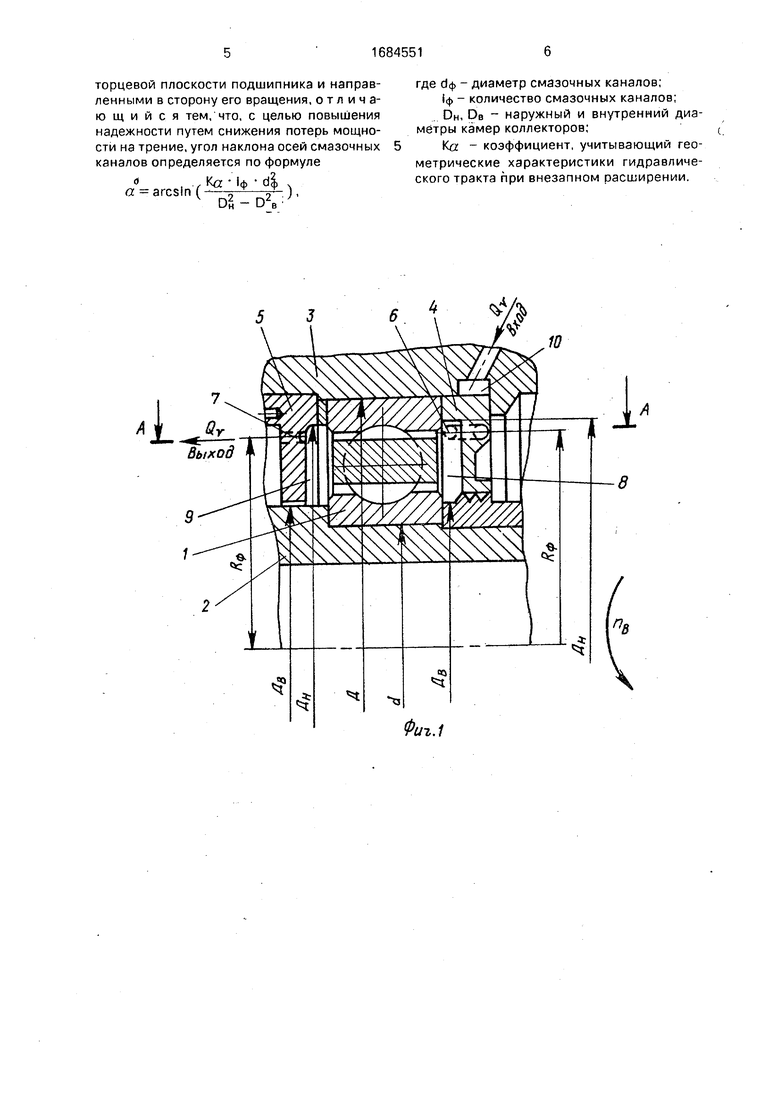

На фиг. 1 изображен предлагаемый подшипниковый узел, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - график изменения затрат мощности на привод подшипника Рп в зависимости от частоты вращения пв при разных углах наклона о°осей смазочных каналов.

Подшипниковый узел (фиг, 1 и 2) состоит из подшипника качения 1, установленного на валу 2 и в корпусе 3, коллекторов 4 и 5, установленных, соответственно, на входе в подшипник и на выходе из него. Конструктивно каждый из коллекторов может быть выполнен и заодно с корпусом. Для подачи и слива смазочно-охлаждающей жидкости в коллекторах выполнены смазочные каналы

6и 7 и камеры 8 и 9. Смазочные каналы 6 и

7расположены под углом наклона от к торцевой плоскости подшипника в сторону вращения, определяемым по следующей формуле:

О 00

Ь СЛ

сл

а arcsin (

Ка 1ф 3ф Dl-Dl

где - диаметр смазочных каналов, мм;

1ф - количество смазочных каналов;

DM, DB наружный и внутренний диаметры камер коллекторов, мм;

Ка - коэффициент, учитывающий геометрические характеристики гидравлического тракта при внезапном расширении.

В представленной зависимости для угла о° безразмерный коэффициент Ка определяется отношением коэффициентов расхода Мф и Мк. Так как коэффициенты расхода однозначно определяются геометрией гидравлического тракта, т.е. характеризуют влияние геометрических характеристик при внезапном расширении на расход, то и коэффициент Ка также однозначно определяется геометрией гидравлического тракта.

Этот коэффициент определяется экспериментально, можно его оценить и теоретически на основании литературных данных. В первом приближении его величину можно брать в пределах К« (0,5-1,0)хЮ

Оси смазочных каналов 6 и 7 расположены от оси вращения подшипника на расстоянии Рф, определяемом по формуле

л2 Мф 1фс1ф(Р+сГ)2 КфKR cos a

где Мф - коэффициент расхода при движении жидкости в смазочном канале;

Д, d - наружный и внутренний диаметры подшипника, мм;

KR - коэффициент, учитывающий соотношение между единицами измерения и влияние конструктивных и режимных параметров, равный 3,84109 - ,

Пв

пв. Qv - частота вращения вала и расход смазки через подшипник, соответственно об/мин и л/с.

Расчет положения смазочных каналов производится методом последовательных приближений. Порядок расчета следующий.

1.Назначают диаметр смазочного канала 6ф и их количество ф: или предварительно задаются, или оценивают из формулы гидравлики

.

ц У Р

при этом Qv расход смазочно-охлаждаю- щей жидкости - задается из условия обеспечения теплового режима подшипника.

2.Определяют по формуле угол наклона

сР осей смазочных каналов.

3.Определяют по формуле расстояние Нф осей смазочных капалов от оси вращения подшипника.

4, Если найденные величины оР и РФ получаются неконструктивными или нетехнологичными (например, неудовлетворительные габаритные характеристики подшипникового угла из-за большой величины РФ или трудновыполнимая операция

по получению, например, малого угла а° , то производится расчет следующего приблиQ жения при новом диаметре и количестве Icp смазочных каналов.

Результаты испытаний по определение затрат мощности РП на привод шарикопод шипника 26-207Р в зависимости от частоты

5 вращения nft с указанными прокачкой Qv,

нагрузками Fr и Fa и углами наклона о° смазочных каналов представлены на графике (фиг. 3). Из анализа графиков видно, что при значениях угла а 10° затраты мощно0 сти на привод подшипника Рп (кривая 1) в 1,j-2,0 раза меньше, чем с углом а 90° (кривая 2) во всем диапазоне частот вращения.

Полученный эффект снижения мощно5 сти трения подшипника объясняется следующим образом. При работе подшипника 1 смазочно-охлаждающая жидкость подается под давлением из кольцевой камеры 10 в корпусе 3 через смазочные каналы 6 в каме0 ру 8 входного коллектора 4 (фиг. 1). Так как смазочные каналы расположены под углом наклоном а к торцевой плоскости подшипника, то жидкость в камере 8 раскручивается до заданной окружности скорости Vn

5 (фиг. 2) в сторону вращения подшипника и входит в радиальные зазоры между сепаратором и кольцами с кинетической энергией, близкой к кинетической энергии сепаратора при его вращении. Далее закрученная жидкость выбрасывается в камеру 9 выходного

0 коллектора 5 и по ходу винтового движения через расположенные на выходе смазочные каналы 7 сливается по тракту.

Предложенный подшипниковый узел существенно снижает потери мощности при

5 работе подшипников качения в среде мало- вязких рабочих смазочно-охлаждающих жидкостей, прокачиваемых под перепадом давления, следовательно, разгружается сепаратор, существенно уменьшается вероят0 ность его повреждений и повышается надежность работы подшипника и узла в целом.

Формула изобретения Подшипниковый узел, содержащий ус5 тановленный на вал л в корпус подшипник качения и коллекторы на входе в подшипник и на выходе из него со смазочными каналами для подвода и слива смазочно-охлажда- ющей жидкости, выполненными под углом к

торцевой плоскости подшипника и направленными в сторону его вращения, отличающийся тем, что, с целью повышения надежности путем снижения потерь мощности на трение, угол наклона осей смазочных каналов определяется по формуле

«Wcs.

02н

D2B

).

где - диаметр смазочных каналов;

1ф - количество смазочных каналов;

DH, DB - наружный и внутренний диаметры камер коллекторов;( KG - коэффициент, учитывающий геометрические характеристики гидравлического тракта при внезапном расширении.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕЖВАЛЬНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ | 2004 |

|

RU2261378C1 |

| Способ обеспечения работоспособности подшипников | 1987 |

|

SU1439438A1 |

| ЦЕНТРАЛИЗОВАННАЯ АВТОМАТИЗИРОВАННАЯ СИСТЕМА СМАЗКИ ПОДШИПНИКОВЫХ УЗЛОВ ВАЛКОВЫХ ОПОР ПРОКАТНОЙ КЛЕТИ МАСЛЯНОВОЗДУШНОЙ ПЛЕНКОЙ И СПОСОБ ОСУЩЕСТВЛЕНИЯ СМАЗКИ | 2002 |

|

RU2290562C2 |

| Подшипниковый узел | 1987 |

|

SU1449726A1 |

| Подшипниковый узел | 1989 |

|

SU1739107A1 |

| ПОДШИПНИК КАЧЕНИЯ, СПОСОБ УПРАВЛЯЕМОГО ПОДВОДА СМАЗОЧНОГО МАТЕРИАЛА К ПОДШИПНИКУ КАЧЕНИЯ, УСТРОЙСТВО ДЛЯ ПОДВОДА СМАЗОЧНОГО МАТЕРИАЛА К ПОДШИПНИКАМ КАЧЕНИЯ, НАСОС ДЛЯ ДОЗИРОВАНИЯ СМАЗОЧНОГО МАТЕРИАЛА | 1994 |

|

RU2142078C1 |

| МАХОВИКОВАЯ СИСТЕМА НАКОПЛЕНИЯ ЭНЕРГИИ | 2002 |

|

RU2291541C2 |

| СПОСОБ ПОДАЧИ МАСЛА В МЕЖРОТОРНЫЙ ПОДШИПНИК ОПОРЫ РОТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2613964C1 |

| ПОДШИПНИКОВЫЙ УЗЕЛ | 1985 |

|

RU2118723C1 |

| СЕПАРАТОР С ПРЯМЫМ ПРИВОДОМ | 2007 |

|

RU2408434C2 |

Изобретение относится к машиностроению и может быть использовано в подшипниковых узлах, функционирующих в среде рабочих продуктов с малой вязкостью. Цель - повышение надежности. Подшипниковый узел содержит установленный на валу и в корпусе подшипник качения и коллекторы на входе подшипник и на выходе из него со смазочными каналами для подвода и слива смазочно-охлаждающей жидкости. Оси смазочных каналов расположены на расстоянии (мм) от оси узла под углом наклона а к торцевой плоскости подшипника с направлением в сторону его вращения. Эти величины определяются по определенным соотношениям. Жидкость в приемном коллекторе раскручивается до заданной окружной скорости в сторону вращения подшипника и входит в радиальные зазоры между сепаратором и кольцами. Закрученная жидкость выбрасывается в камеру выходною коллектора и через смазочные каналы сливается. За счет прокачки смазочно-охлаждающей жидкости под давлением разгружается сепаратор. Уменьшается вероятность его повреждения Повышается надежность работы подшипника. 3 ил. сл

Фиг.1

А-А

| Подшипниковый узел | 1973 |

|

SU458667A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1991-10-15—Публикация

1989-03-20—Подача