Изобретение относится к общему машиностроению и может быть использовано в подшипниковых узлах многовальных газотурбинных двигателей, например межвальных и межроторных подшипников, у которых одновременно вращаются внутренние и наружные кольца.

Известен подшипниковый узел, преимущественно, насосного агрегата, описанный в патенте СССР №462032 "Подшипниковый узел", кл.: F 16 С 33/74, от 14.04.75 г. Данный подшипниковый узел состоит из корпуса, вала подшипника качения, по обеим сторонам которого установлены диски, а для создания насосного эффекта в дисках выполнены отверстия. Рабочая жидкость поступает через отверстия в полость, образованную диском и подшипником, а затем под действием центробежных сил отбрасывается в сторону наружного кольца подшипника.

Однако в данном устройстве не обеспечивается интенсивное охлаждение узла подшипника при высоких частотах вращения. В этом случае потребуется дополнительное интенсивное охлаждение контактирующих поверхностей тел качения, дорожек качения, колец и диска.

Наиболее близким по технической сущности к заявляемому подшипниковому узлу является устройство, в котором подвод масла к подшипникам осуществляется через вращающийся вал и полые масляные коллекторы за счет использования эффекта действия центробежных сил. Например, в авиационном двигателе АЛ-31Ф, описанном в справочнике "Двигатели авиационные, ракетные, морские, промышленные 1944-2000 гг", Москва, "АКС-Конверсалт", 2000 г., стр.109-111.

Устройство содержит вал с каналами, на котором установлен подшипник качения, содержащий наружное и внутреннее кольца, тела качения и сепаратор, центрируемый по наружному кольцу, масляные коллекторы, установленные по торцам внутреннего кольца с каналами для смазки в виде жиклеров, расположенных на расстоянии 1-1,5 мм от внутреннего кольца.

Масло из жиклеров направляется параллельно от оси вращения подшипника в зазор между внутренним кольцом и сепаратором.

Однако, как показали исследования, уже при частотах вращения 500-700 об/мин струя масла, выходящая из вращающегося жиклера и направленная параллельно оси вращения, под действием центробежных сил на выходе отклоняется в сторону вращения на угол 90° и, распыляясь в виде масловоздушной смеси под углом к касательной минует подшипник. Это не позволяет обеспечить интенсивное охлаждение узла подшипника.

Целью данного технического решения является повышение эффективности смазки и охлаждения подшипника за счет обеспечения подачи смазки непосредственно под сепаратор.

Поставленная цель достигается тем, что в межвальном подшипниковом узле, содержащем вал с каналами для подачи масла, подшипник качения, состоящий из наружного и внутреннего колец, тела качения и сепаратора, центрируемого по одному из колец, преимущественно наружному, масляные коллекторы со смазочными каналами, расположенные по торцам внутреннего кольца, на торцах внутреннего кольца подшипника выполнены выемки, направленные в сторону сепаратора, торцевая поверхность коллектора, примыкающая к внутреннему кольцу подшипника, снабжена выступами, расположенными соответственно выемкам на внутреннем кольце и повторяющими форму данных выемок, а смазочный канал образуют стенки выступов на коллекторе и выемок на внутреннем кольце, при этом на внутренней посадочной поверхности коллектора выполнены цилиндрические углубления, стенки которых образуют со стенкой внутреннего кольца подшипника полость, а наружный диаметр коллектора меньше внутреннего диаметра сепаратора.

Смазочные каналы наклонены в сторону, противоположную вращению внутреннего кольца.

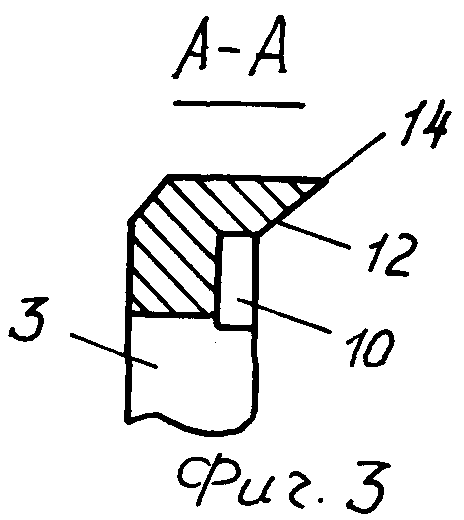

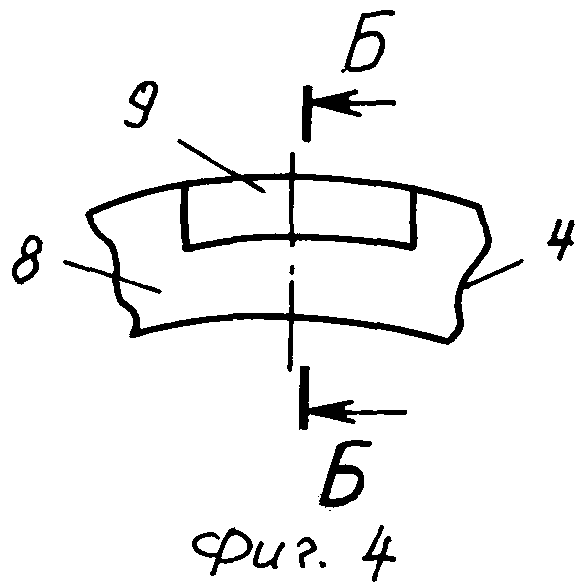

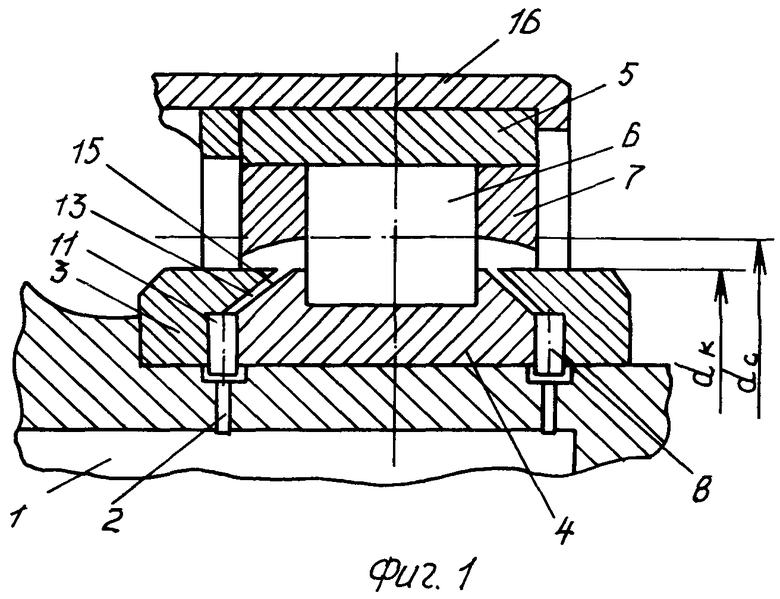

На фиг.1 показан общий вид предлагаемого подшипникового узла, на фиг.2 - коллектор, на фиг.3 - сечение А-А фиг.2, на фиг.4 - внутреннее кольцо подшипника с выемкой, на фиг.5 - сечение Б-Б фиг.4.

Предлагаемый межвальный подшипниковый узел содержит вал 1 с каналами 2 для подвода масла, масляный коллектор 3, подшипник качения, содержащий внутреннее кольцо 4, установленное на подвижный вал 1, наружное кольцо 5, тела качения 6 и сепаратор 7. На торцах 8 внутреннего кольца 4 выполнены выемки 9. Выемки 9 могут быть выполнены, например, в виде "копыта" или образованы поверхностью кругового прямого конуса. Наружный диаметр масляного коллектора (d к) для целенаправленной подачи масла под сепаратор выполнен меньше внутреннего диаметра сепаратора (d с). На внутренней посадочной поверхности коллектора 3 выполнены цилиндрические углубления 10, стенки которых образуют со стенкой внутреннего кольца 4 полость 11. Торцевая поверхность 12 коллектора 3, примыкающая с зазором 13 к внутреннему кольцу 4 подшипника, выполнена с выступами 14, повторяющими форму и расположение выемок 9 на кольце 4. Между выемками 9 на кольце 4 и выступами 14 образуется смазочный канал 15, направленный под сепаратор 7. Величина полости 10 и смазочного канала 15 зависят от величины прокачки масла через подшипник, т.е. от температурного состояния опоры узла. Наружное кольцо 5 установлено в подвижном корпусе 16.

При вращении вала 1 масло из каналов 2 под действием центробежных сил поступает в цилиндрические углубления 10 и полость 11 коллектора 3, оттуда через смазочные каналы 15 в виде масловоздушной смеси, закручиваясь, выбрасывается непосредственно под сепаратор 7, ролики 6 и дорожки качения внутреннего кольца 4 и вращающегося наружного кольца 5. Такая подача масла обеспечивает подачу его непосредственно под сепаратор 7.

Предлагаемый межвальный подшипниковый узел по сравнению с прототипом позволяет в пять раз уменьшить потери масловоздушной смеси в окружающую среду, повысить эффективность охлаждения и смазки подшипника, повысить надежность и долговечность подшипника.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРАЛИЗОВАННАЯ АВТОМАТИЗИРОВАННАЯ СИСТЕМА СМАЗКИ ПОДШИПНИКОВЫХ УЗЛОВ ВАЛКОВЫХ ОПОР ПРОКАТНОЙ КЛЕТИ МАСЛЯНОВОЗДУШНОЙ ПЛЕНКОЙ И СПОСОБ ОСУЩЕСТВЛЕНИЯ СМАЗКИ | 2002 |

|

RU2290562C2 |

| ОПОРНЫЙ УЗЕЛ ПОДШИПНИКОВОГО УСТРОЙСТВА | 2000 |

|

RU2199682C2 |

| Подшипниковая опора | 1981 |

|

SU995936A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СМАЗКИ К ПОДШИПНИКАМ КАЧЕНИЯ ОПОРНОГО УЗЛА | 2010 |

|

RU2427735C1 |

| СПОСОБ ПОДАЧИ МАСЛА В МЕЖРОТОРНЫЙ ПОДШИПНИК ОПОРЫ РОТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2613964C1 |

| ОПОРНОЕ УСТРОЙСТВО | 2009 |

|

RU2401953C1 |

| ПЕРЕДНЯЯ ОПОРА ТУРБИНЫ НИЗКОГО ДАВЛЕНИЯ ДВУХВАЛЬНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2312997C2 |

| ПОДШИПНИК КАЧЕНИЯ, ВАЛ, СОДЕРЖАЩИЙ УКАЗАННЫЙ ПОДШИПНИК, И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ, СОДЕРЖАЩИЙ УКАЗАННЫЙ ВАЛ | 2005 |

|

RU2383789C2 |

| Подшипниковый узел | 1989 |

|

SU1739107A1 |

| ПОДШИПНИКОВЫЙ УЗЕЛ | 2011 |

|

RU2472985C1 |

Изобретение относится к общему машиностроению и может быть использовано в подшипниковых узлах многовальных газотурбинных двигателей, например межвальных и межроторных подшипников, у которых одновременно вращаются внутренние и наружные кольца. Межвальный подшипниковый узел содержит вал с каналами для подачи масла, подшипник качения, состоящий из наружного и внутреннего колец, тел качения, сепаратора, центрируемого по одному из колец, преимущественно наружному, и масляные коллекторы со смазочными каналами, расположенные по торцам внутреннего кольца. На торцах внутреннего кольца подшипника выполнены выемки, направленные в сторону сепаратора. Торцевые поверхности масляных коллекторов, примыкающих к внутреннему кольцу подшипника, снабжены выступами, расположенными соответственно выемкам на внутреннем кольце и повторяющими форму данных выемок, а смазочный канал образован стенками выступов на масляных коллекторах и выемок на внутреннем кольце. При этом на внутренней посадочной поверхности масляных коллекторов выполнены цилиндрические углубления, стенки которых образуют со стенками внутреннего кольца подшипника полость. Наружный диаметр масляных коллекторов выполнен меньше внутреннего диаметра сепаратора. Смазочные каналы наклонены в сторону, противоположную вращению внутреннего кольца. Технический результат - повышение эффективности смазки и охлаждения подшипника за счет обеспечения подачи смазки непосредственно под сепаратор. 1 з.п. ф-лы, 5 ил.

| Смазывающее устройство | 1986 |

|

SU1434163A1 |

| Подшипниковый узел | 1989 |

|

SU1684551A1 |

| US 6328478 B1, 11.12.2001 | |||

| JP 63176822 A, 21.07.1988. | |||

Авторы

Даты

2005-09-27—Публикация

2004-02-13—Подача