Изобретение относится к машиностроению, в частности к тормозным устройствам подъемно-транспортных средств, и может быть использовано в конструкциях тормозных устройств машин горнодобывающей промышленности.

Целью изобретения является повышение надежности и улучшение эксплуатационных качеств путем резервирования упругих элементов и облегчения обслужива- ния.

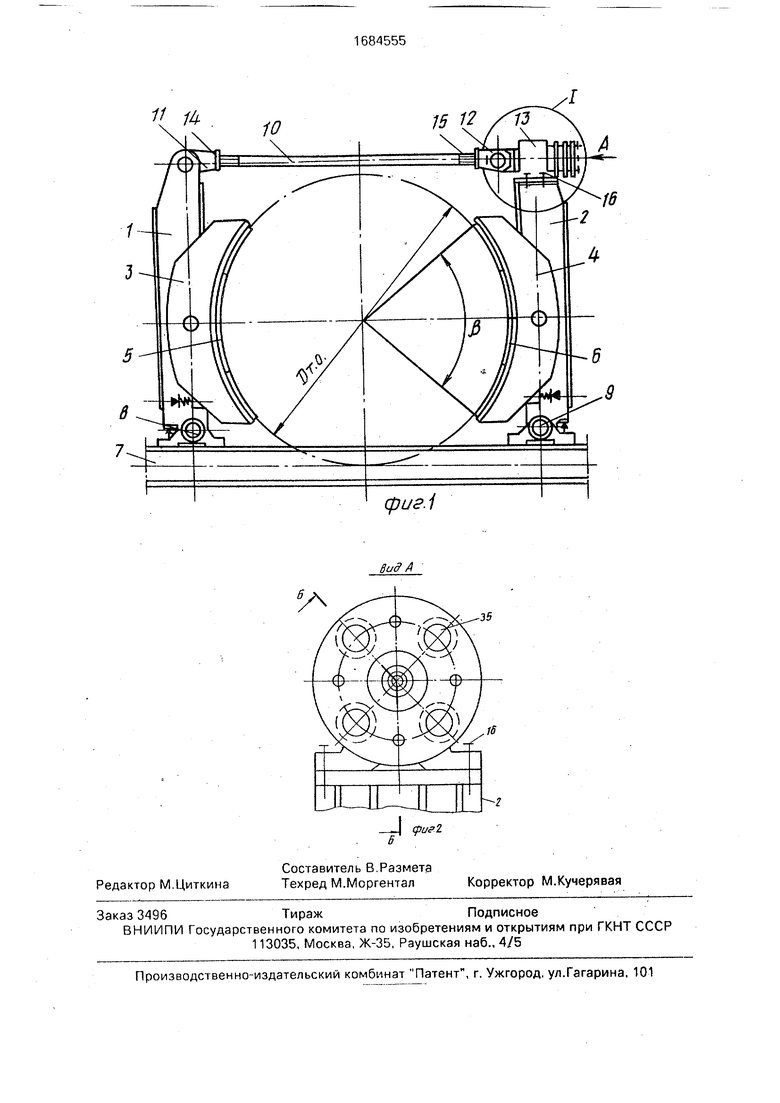

На фиг. 1 изображен тормоз, общий вид; на фиг. 2 - вид А на фиг, 1; на фиг, 3 - разрез Б-Б на фиг. 2.

Барабанно-колодочный тормоз содер- жит стойки 1 и 2, тормозные балки 3 и 4, соединенные шарнирно со стойками 1 и 2, На тормозных балках 3 и 4 закреплены тормозные колодки 5 и 6. На раме 7 посредством опор 8 и 9 закреплены сборки стоек 1, 2 и тормозных балок 3, 4. В верхней части стойки 1 и 2 соединены между собой с помощью тяги 10 и шарниров 11 и 12. Тяга 10 шарниром 12 соединена с тормозным приводом 13 и ее положение зафиксировано гайка- ми 14 и 15. Томозмои привод закреплен на стойке 2 посредством болтов 16 и состоит из корпуса 17, поршня 18, выполненного в виде подвижного в осевом направлении цилиндра со штоком 19, соединенным с шарниром 12. Поршень 18 размещен в корпусе 17. В поршне 18 расположен дополнительный поршень 20 со штоком 21. Шток 21 имеет центральный сквозной канал 22 с резьбовой частью 23. С помощью сквозного канала 22 предпоршне- вая полость 24 соединена с источником пита- ния (не показан). На дополнительном поршне 20 установлены уплотнительные кольца 25.

Со стороны шарнмра 11 корпус 17 привода 13 закрыт крышкой 26, а с противоположной стороны - крышкой 27, В крышке 27 закреплен шток 21 дополнительного поршня 20, т.е. с помощью штока 21 и крышки 27 дополнительный поршень 20 жестко соединен с корпусом 17. На крышке 27 размещен пружинный блок 28, состоящий из тарельча- тых пружин 29, расположенных последовательно вдоль оси приводаи по окружности с центром, совпадающим с осью привода. Последовательно может быть установлено до четырех пакетов пружин 29. Поршень 18 соединен с пружинным блоком 28 посредством тяг 30, соединенных одним концом с поршнем 18, а другим концом с помощью гаек 31 соединен с крайней опорной плитой 32. Опорные элементы 33 и 34 выполнены в виде дисков и размещены между пакетами пружин 29. Направляющие 35 выполнены в крышке 27 и зафиксированы винтами 36. Совместно с

порными элементами 33 и 34 направляюие 35 обеспечивают устойчивость сборки ружинного блока 28. Тормозной привод 13 становлен на стойке 2 с помощью упора 37.

Тяга 10 одним хвостовиком соединена с арниром 11 винтовым соединением, имещим правую резьбу, а шарнир 12 соединен вторым хвостовиком тяги 10 с помощью винтового соединения, имеющего левую резьбу.

Тормоз шахтной подъемной машины работает следующим образом.

При помощи тяг 30 и гаек 31 через опорную плиту32 осуществляется предварительная затяжка пружинного блока 28 на величину, пропорциональную максимальному тормозному моменту.

Рабочая жидкость подается под давле- нием в подпоршневую полость 24 от источника питания (не показан) через центральный сквозной канал 22 с резьбовой частью 23 дополнительного поршня 20 по направлению стрелки N.

При рабочем торможении с целью увеличения тормозного момента при регулировании скорости на систему управления тормозом (не показана) подается соответствующей величины сигнал, в результате чего рабочая жидкость, находящаяся под давлением в предпоршневой полости 24 поршня 18, через центральный сквозной канал 22 идет на слив. Количество сливаемой рабочей жидкости пропорционально поданному сигналу.

При истечении рабочей жидкости из предпоршневой полости 24 в ней снижается давление и уменьшается усилие, действующее как на дно поршня 18, так и на торец дополнительного поршня 20, а следовательно, через шток 21 и крышку 27 на корпус 17 привода 13. Усилие разжимающихся пружин 29 пружинного блока 28, перемещающихся вдоль направляющих 32 совместно с промежуточными дисками 33 и 34, дейстзу- ет с одной стороны через опорную плиту 36, тяги 30, гайки 31, поршень 18 со штоком 19, далее через шарнирные головки 11 и 12 и тягу 10 на стойку 1 с тормозной балкой 3 и колодкой 5, а с другой стороны усилие пружин передается через крышку 27 на корпус 17 и далее через болты 16 на стойку 2 с тормозной балкой 4 и колодкой 6.

В результате действующих усилий стойки 1 и 2 сворачиваются относительно осей опор 8 и 9 навстречу друг другу, тормозные колодки 5 и 6 прижимаются к тормозному ободу (не показан) и тормозной момент увеличивается.

Полному истечению рабочей жидкости из предпоршневой полости 24 поршня 18

соответствует максимальный тормозной момент. Дозированный выпуск рабочей жидкости из предпоршневой полости 24 поршня 18, как отмечено выше, осуществляется электрогидравлическим регулятором давления (не показан).

При растормаживании подъемной машины (не показана) происходит дозированный или одновременный массовый впуск рабочей жидкости под давлением в пред- поршневую полость 24 поршня 18 через центральный сквозной канал 22, При заполнении предпоршневой полости 24 поршня 18 рабочей жидкостью в ней повышается давление, увеличиваются также и усилия давления, действующие на дно поршня 18 и на торец дополнительного поршня 20.

Под действием усилий давления поршень 18 и дополнительный поршень 20 перемещают стойки 1 и 2 или ступенчато, или на полный ход в противоположныестороны. Стойки 1 и 2, поворачиваясь относительно осей опор 8 и 9, отводят тормозные балки 3 и 4, а следовательно, и тормозные колодки 5 и 6 от тормозного обода (не показан). Уси- лие прижатия колодок 5 и 6 к тормозному ободу уменьшается, т.е. уменьшается тормозной момент,

Одновременно усилие, действующее на дно поршня 18 через тяги 30, гайки 31, опор- ную плиту 32 передается на пружинный блок 28, в результате чего пружинный блок 28 дополнительно деформируется на величину полного хода дополнительного поршня 18.

Максимальному давлению рабочей жидкости в предпоршневой полости 24 пор- шня 18 соответствует нулевое значение тормозного момента, а между тормозным ободом и колодками 5 и 6 устанавливается необходимый технологический зазор.

Предохранительное торможение вклю- чается при отклонении режима работы подъемной установки (не показана) от заданного. Так как в тормозной системе используется рабочая жидкость под высоким давлением, а конструкция тормозного при- вода 13 короткоходовая, то объем рабочей жидкости, участвующий в регулировании тормозного момента, незначительный.

При включении предохранительного торможения рабочая жидкость из предпор-

шневой полости 24 поршня 18 через центральный сквозной канал 22 штока 21 и поршня 20 полностью сливается. Так как объем рабочей жидкости, участвующий в регулировании тормозного момента и заполняющий предпоршневую полость 24, небольшой, слив ее из предпоршневой полости 24 происходит очень быстро, чем и обеспечивается быстродействие тормозного устройства в целом. При этом под действием усилия сжатых пружин 29 пружинного блока 28, которое от пружинного блока 28 к дополнительному поршню 18 передается через опорную плиту 32, тяги 30 и гайки 31 с одной стороны и через крышку 27 и далее через шток 21 к поршню 20 с другой стороны, рабочая жидкость вытесняется из предпоршневой полости 24 и идет на слив. За счет предварительного поджатия пружинного блока 28, которое осуществляется при помощи тяг 30, гаек 31 и опорной плиты 32, обеспечивается необходимый тормозной момент, величина которого зависит от требований безаварийной эксплуатации подъема.

Формула изобретения Барабанно-колодочный тормоз, содержащий закрепленные на стойках колодки, установленный на одной из них корпус с размещенным внутри его приводом Б виде подвижных вдоль своей оси цилиндра, соединенного с второй стойкой, и поршня, соединенного с первой стойкой, а также пружинный блок, взаимодействующий с цилиндром посредством соосного с последним опорного элемента, о т л и ч э ю щ и и с я тем, что, с целью повышения надежности и улучшения эксплуатационных качеств путем резервирования упругих элементов и облегчения обслуживания, пружинный блок,выполнен в виде установленных с контактом с внешним торцом корпуса последовательно вдоль оси привода и по окружности с центром на ней тарельчатых пружин, а также в виде дополнительных опорных элементов, размещенных соосно с приводом между пружинами и соединенных с цилиндром тяг с упорами на их свободных концах, контактирующими с первым опорным элементом,

11 ft

фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАМЕДЛИТЕЛЬ РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 1989 |

|

RU2036813C1 |

| Дисковый тормоз | 1986 |

|

SU1383034A1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ ПРИВОД ТОРМОЗА НАКАТА | 1991 |

|

RU2013252C1 |

| Дисковый тормоз | 1985 |

|

SU1234685A1 |

| Машина для контактной стыковой сварки труб | 1987 |

|

SU1555084A1 |

| Выносная опора грузоподъемной машины | 1985 |

|

SU1255556A1 |

| Дисковый тормоз нормально-разомкнутого типа с пневматическим приводом | 1984 |

|

SU1196556A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 1992 |

|

RU2009728C1 |

| ТЕЛЕЖКА СКОРОСТНОГО ГРУЗОВОГО ВАГОНА В.В. БОДРОВА | 2015 |

|

RU2602006C2 |

| ПРУЖИННО-ГИДРАВЛИЧЕСКИЙ ВАГОННЫЙ ЗАМЕДЛИТЕЛЬ | 2006 |

|

RU2337028C2 |

Изобретение относится к машиностроению, в, частности к тормозным устройствам подъемно-транспортных средств, и может быть использовано в конструкциях тормозных устройств машин горнодобывающей промышленности Цель изобретения - повышение надежности и улучшение эксплуатационных качеств путем резервирования упругих элементов и облегчения обслуживания. Цель достигается тем, что привод 13 шарнирно соединен с одной из стоек с колодками, а его корпус 17 установлен на второй стойке 2. В корпусе 17 установлен подвижный цилиндр (Ц) 18 со штоком 19, соединенным с шарниром 12 В Ц 18 расположен поршень 20 со штоком 21, имеющим центральный сквозной канал 22, соединенный с источником питания. На крышке 27 размещен пружинный блок 28, состоящий из тарельчатых пружин 29, расположенных последовательно вдоль оси привода и по окружности с центром, совпадающим с осью привода, Ц 18 соединен с пружинным бпоком 28 тягами 30, которые помощью гаек 31 соединены с крайним опорным элементом 32. Опорные элементы 33 и 34 выполнены в виде дисков и-размещены между пакетами пружин 29 При торможении давление рабочей жидкости в поедпоршневой полости 24 снижается и под действием пружин 29 тормозные колодки прижимаются к ободу барабана. Для растормаживания производится дозированный или массовый впуск рабочей жидкости в предпоршневую полость 24. 3 ил, СП с о 00 & ел СП 32 ФигЗ

troa

35

| Александров М.П | |||

| Тормоза подъемно- транспортных машин | |||

| М.: Машгиз, 1958, 204-205, фиг | |||

| Халат для профессиональных целей | 1918 |

|

SU134A1 |

Авторы

Даты

1991-10-15—Публикация

1989-02-06—Подача