Изобретение относится к оборудованию для контактной стыковой сварки кольцевых стыков труб в условиях строительства магистральных трубопроводов нефтяной и газовой промышленности.

Цель изобретения - повышение технологических возможностей сварочной машины.

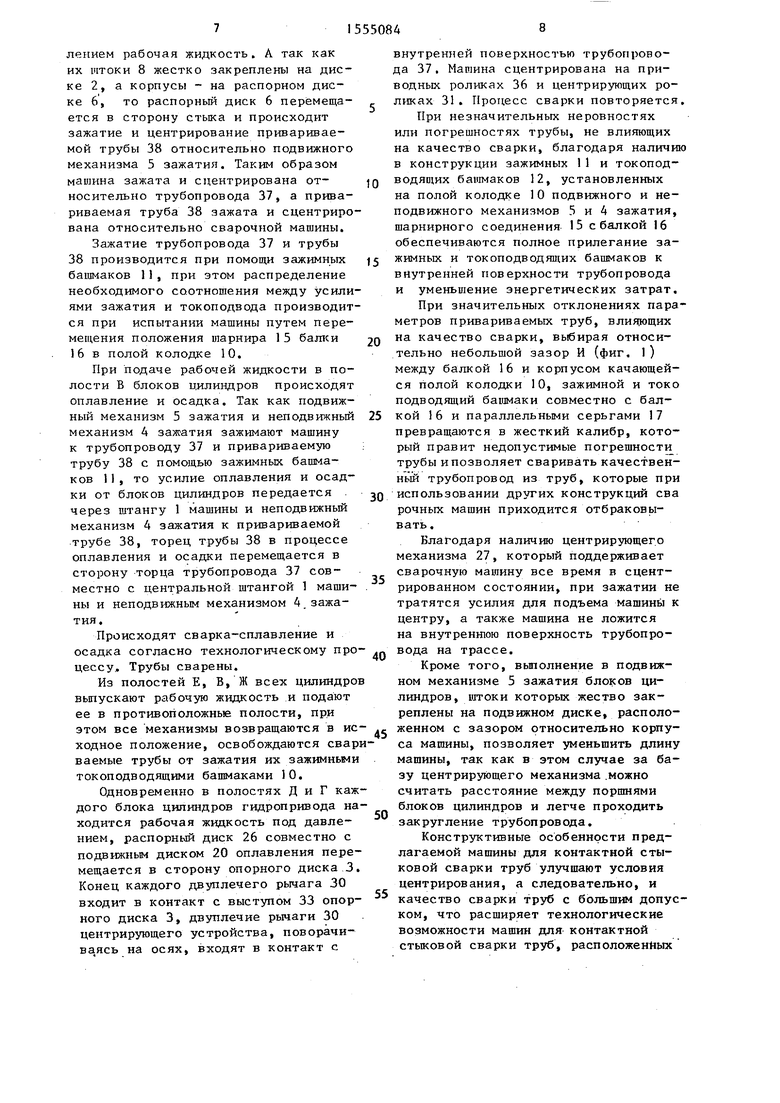

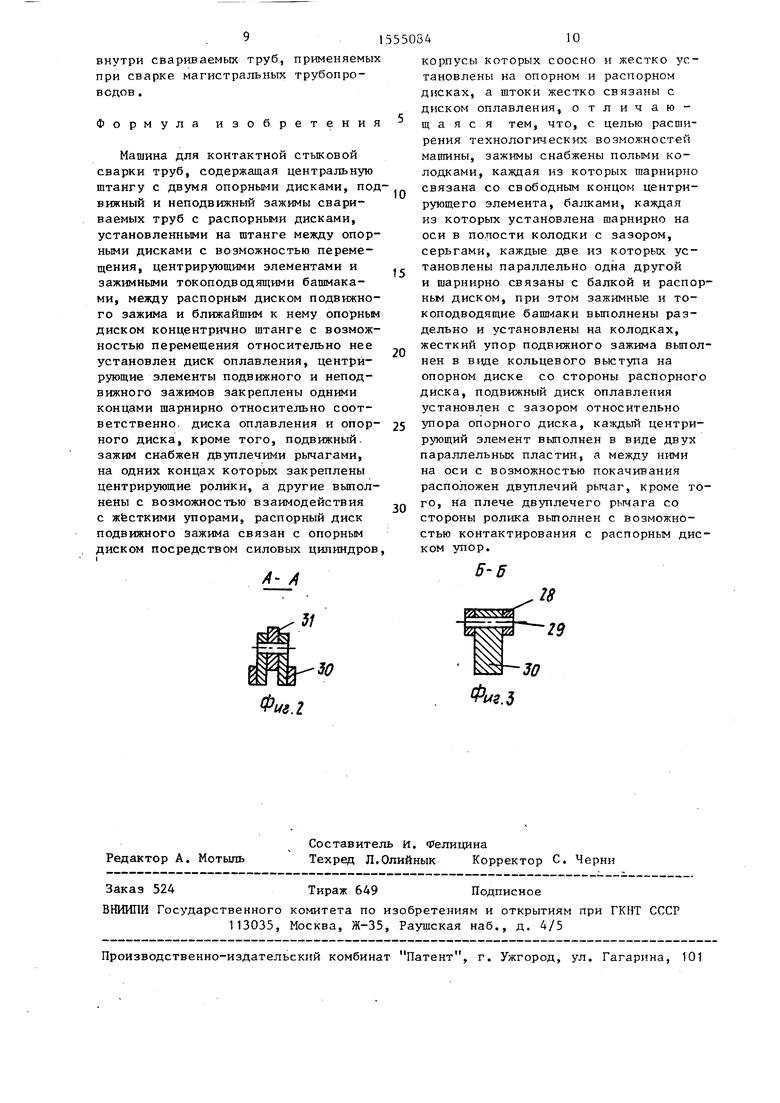

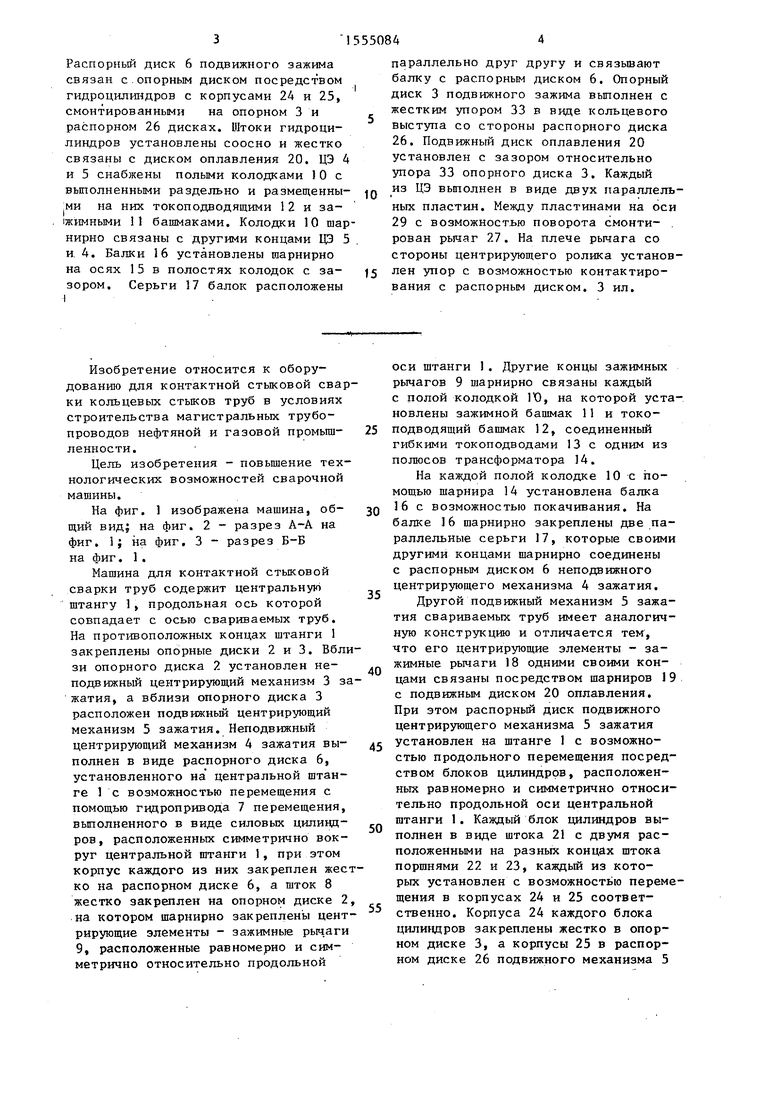

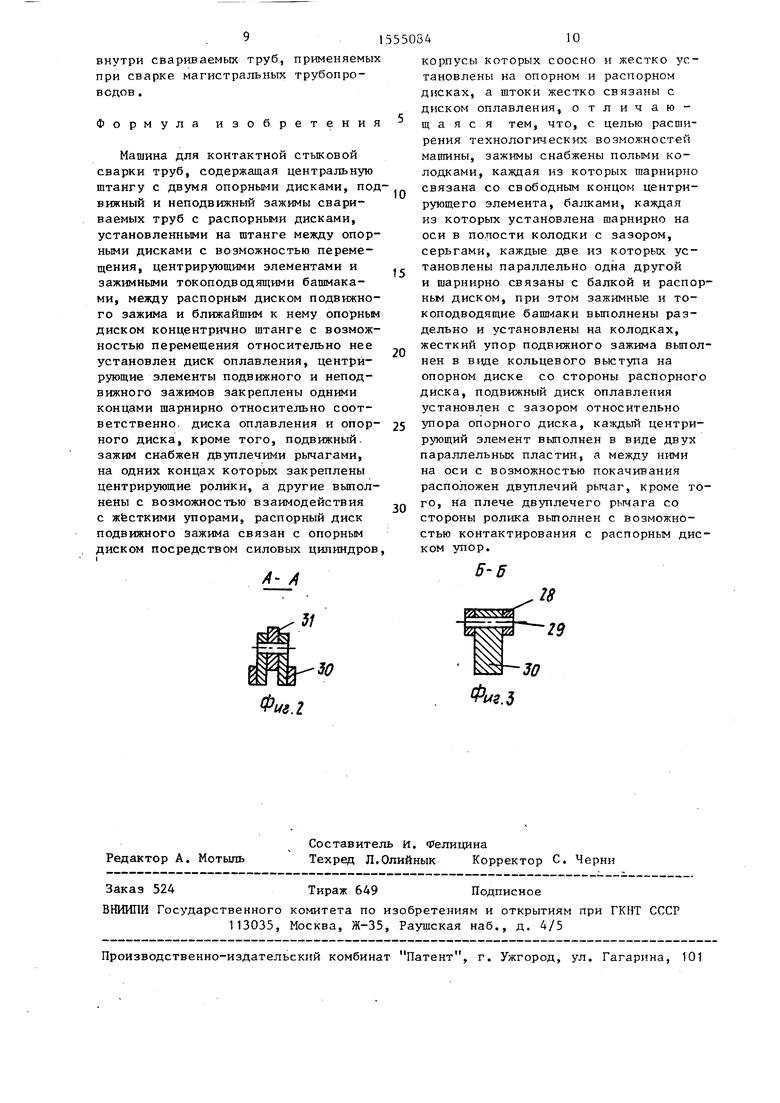

На фиг. 1 изображена машина, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Машина для контактной стыковой сварки труб содержит центральную штангу 1, продольная ось которой совпадает с осью свариваемых труб. На противоположных концах штанги 1 закреплены опорные диски 2 и 3. Вблизи опорного диска 2 установлен неподвижный центрирующий механизм 3 зажатия, а вблизи опорного диска 3 расположен подвижный центрирующий механизм 5 зажатия. Неподвижный центрирующий механизм 4 зажатия выполнен в виде распорного диска 6, установленного на центральной штанге 1 с возможностью перемещения с помощью гидропривода 7 перемещения, выполненного в виде силовых цилиндров, расположенных симметрично вокруг центральной штанги 1, при этом корпус каждого из них закреплен жеско на распорном диске 6, а шток 8 жестко закреплен на опорном диске 2 на котором шарнирно закреплены центрирующие элементы - зажимные рычаги 9, расположенные равномерно и симметрично относительно продольной

5

0

5

0

5

0

5

оси штанги 1. Другие концы зажимных рычагов 9 шарнирно связаны каждый с полой колодкой IX), на которой установлены зажимной башмак 11 и токо- подводящий башмак 12, соединенный гибкими токоподводами 13 с одним из полюсов трансформатора 14.

На каждой полой колодке 10 с помощью шарнира 14 установлена балка 16 с возможностью покачивания. На балке 16 шарнирно закреплены две параллельные серьги 17, которые своими другими концами шарнирно соединены с распорным диском 6 неподвижного центрирующего механизма 4 зажатия.

Другой подвижный механизм 5 зажатия свариваемых труб имеет аналогичную конструкцию и отличается тем, что его центрирующие элементы - зажимные рычаги 18 одними своими концами связаны посредством шарниров 19 с подвижным диском 20 оплавления. При этом распорный диск подвижного центрирующего механизма 5 зажатия установлен на штанге 1 с возможностью продольного перемещения посредством блоков цилиндров, расположенных равномерно и симметрично относительно продольной оси центральной штанги 1. Каждый блок цилиндров выполнен в виде штока 21 с двумя расположенными на разных концах штока поршнями 22 и 23, каждый из которых установлен с возможностью перемещения в корпусах 24 и 25 соответственно. Корпуса 24 каждого блока цилиндров закреплены жестко в опорном диске 3, а корпусы 25 в распорном диске 26 подвижного механизма 5

зажатия. При этом штоки 21 блоков цилиндров жестко закреплены на подвижном диске 20 оплавления, который расположен относительно опорного диска 3 коаксиально с зазором.

Второе центрирующее устройство 2 машины выполнено в виде ряда двуплечих рычагов, количество которых соответствует количеству центрирующих элементов - зажимных рычагов 18. Каждый зажимной рычаг 18 выполнен в виде двух параллельных пластин 28 (фиг. 2), между которыми на оси 29 закреплен с возможностью прокачивания двуплечий рычаг 30. На одном конце двуплечего рычага 30 центрирующего устройства 27 закреплены с возможностью проворота на оси центрирующий ролик 31 и упор 32 с возможностью его контакта с распорным диском 26 подвижного механизма 5 зажатия. Другой конец каждого двупл чего рычага 30 имеет возможность взаимодействовать с жестким упором 33, выполненным на опорном диске 3 со стороны подвижного механизма 5 зажатия свариваемых труб.

В машине для контактной стыковой сварки труб установлены насосная станция 34 и механизм 35 перемевте- ния машины по внутренней поверхности трубопровода с приводными роликами 36. Трубопровод обозначен позицией 37, а привариваемая труба позицией 38.

Работа машины для контактной стыковой сварки осуществляется следующим образом.

Машина для контактной стыковой сварки перемещается после сварки очередного стыка вдоль сваренной трубы - трубопровода 37 при помощи механизма 35 ее перемещения. При этом в полостях Д и Г каждого блока цилиндров гидропривода подвижног центрирующего механизма 5 находится рабочая жидкость под давлением, так как корпусы 24 и 25 этих цилиндров закреплены жестко на опорном 3 и распорном 26 дисках. Подвижный диск 20 оплавления с закрепленными штоками 21 блоков цилиндров совместно с распорным диском 26 перемещается в сторону опорного диска 3. При это другой конец каждого двухплечего рычага 30 контактирует с упором 33 опорного диска 3. Двуплечий рычаг 3 центрирующего механизма 27 повора и10

15

20

550846

ваясь на оси 29, вводит в контакт центрирующий ролик 31 с внутренней поверхностью трубопровода 37. Машина при этом сцентрирована на центрирующих роликах 30 и приводных роликах 36 механизма перемещения и перемещается к следующему стыку, опираясь на них.

Машина при этом устанавливается так, что передняя часть машины выезжает из трубопровода 37, а торец трубопровода располагается посередине между механизмами 4 и 5 зажатия свариваемых труб на месте будущего сваренного стыка.

От машины отключают кабели питающей сети и на ее переднюю часть надевают подлежащую сварке трубу 38 до упора в торец трубопровода 37. После этого к машине опять подключают кабели питания и управления. Затем в полости Е блоков цилиндров гидропривода подвижного центрирую25 щего механизма 5 зажатия свариваемых труб подается рабочая жидкость под давлением. Так как штоки 21 каждого блока цилиндров жестко закреплены в подвижном диске 20 оплавления

30 корпусы 24 и 25 жестко закреплены на диске 3 и распорном диске 26, а поршень 22 штоков 21 находится в крайнем положении, так как в полости Г жидкость находится под давлением, то распорный диск 26 перемещается в сторону стыка и происходит зажатие плети - трубопровода 37 подвижным механизмом 5 зажатия.

Далее в полость Б подается рабодд чая жидкость под давлением, а полость Г соединяется со сливом. А в связи с тем, что центрирующий механизм 5 зажатия неподвижен и зажимает трубопровод 37, то ачинает перемещаться неподвижный дж 3 в сторону от стыка. Концы двупл -их рычагов 30 центрирующего механи ta 27 выходят из контакта с выстуь 33, выполненным на диске 3, при этом центрирующие ролики 31 отходят от внутренней поверхности трубопровода 37 к центральной оси до упора выступа 32 в распорный диск 26 подвижного механизма зажатия.

В полостях Б и Г нет давления, следящий золотник (не показан) находится на нейтрали. Далее в полость Ж гидропривода 7 неподвижного механизма 4 зажатия подается под дав35

45

50

лением рабочая жидкость. А так как их штоки 8 жестко закреплены на диске 2, а корпусы - на распорном диске 6, то распорный диск 6 перемеща- ется в сторону стыка и происходит зажатие и центрирование привариваемой трубы 38 относительно подвижного механизма 5 зажатия. Таким образом машина зажата и сцентрирована от-

носительно трубопровода 37, а привариваемая труба 38 зажата и сцентрирована относительно сварочной машины.

Зажатие трубопровода 37 и трубы 38 производится при помощи зажимных башмаков 11, при этом распределение необходимого соотношения между усилиями зажатия и токоподвода производится при испытании машины путем перемещения положения шарнира 15 балки 16 в полой колодке 10.

При подаче рабочей жидкости в полости В блоков цилиндров происходят оплавление и осадка. Так как подвижный механизм 5 зажатия и неподвижный механизм 4 зажатия зажимают машину к трубопроводу 37 и привариваемую трубу 38 с помощью зажимных башмаков 11, то усилие оплавления и осадки от блоков цилиндров передается через штангу 1 машины и неподвижный механизм 4 зажатия к привариваемой трубе 38, торец трубы 38 в процессе оплавления и осадки перемещается в сторону торца трубопровода 37 совместно с центральной штангой 1 машины и неподвижным механизмом 4.зажатия.

Происходят сварка-сплавление и

осадка согласно технологическому про

цессу. Трубы сварены.

Из полостей Е, В, Ж всех цилиндров выпускают рабочую жидкость и подают ее в противоположные полости, при этом все механизмы возвращаются в ис- ходное положение, освобождаются свариваемые трубы от зажатия их зажимными токоподводящими башмаками 10.

Одновременно в полостях Д и Г каждого блока цилиндров гидропривода находится рабочая жидкость под давлением, распорный диск 26 совместно с подвижным диском 20 оплавления перемещается в сторону опорного диска 3. Конец каждого двуплечего рычага 30

,

входит в контакт с выступом 33 опор ного диска 3, двуплечие рычаги 30 центрирующего устройства, поворачиваясь на осях, входят в контакт с

,,. jg

1520

25 0

35

40

- .,

50

55

внутренней поверхностью трубопровода 37. Машина сцентрирована на приводных роликах 36 и центрирующих роликах 31. Процесс сварки повторяется.

При незначительных неровностях или погрешностях трубы, не влияющих на качество сварки, благодаря наличию в конструкции зажимных 11 и токопод- водящих башмаков 12, установленных на полой колодке 10 подвижного и неподвижного механизмов 5 и 4 зажатия, шарнирного соединения 15 с балкой 16 обеспечиваются полное прилегание зажимных и токоподводящих башмаков к внутренней поверхности трубопровода и уменьшение энергетических затрат.

При значительных отклонениях параметров привариваемых труб, влияющих на качество сварки, выбирая относительно небольшой зазор И (фиг. 1) между балкой 16 и корпусом качающейся полой колодки 10, зажимной и токо подводящий башмаки совместно с балкой 16 и параллельными серьгами 17 превращаются в жесткий калибр, который правит недопустимые погрешности трубы и позволяет сваривать качественный трубопровод из труб, которые при использовании других конструкций сва рочных машин приходится отбраковывать.

Благодаря наличию центрирующего механизма 27, который поддерживает сварочную машину все время в сцентрированном состоянии, при зажатии не тратятся усилия для подъема машины к центру, а также машина не ложится на внутреннюю поверхность трубопровода на трассе.

Кроме того, выполнение в подвижном механизме 5 зажатия блоков цилиндров, штоки которых жество закреплены на подвижном диске, расположенном с зазором относительно корпуса машины, позволяет уменьшить длину машины, так как в этом случае за базу центрирующего механизма можно считать расстояние между поршнями блоков цилиндров и легче проходить закругление трубопровода.

Конструктивные особенности предлагаемой машины для контактной стыковой сварки труб улучшают условия центрирования, а следовательно, и качество сварки труб с большим допуском, что расширяет технологические возможности машин для контактной стыковой сварки труб, расположенных

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для контактной стыковой сварки | 1981 |

|

SU1337216A1 |

| Машина для контактной стыковой сварки труб | 1985 |

|

SU1696211A1 |

| Машина для контактной стыковой сварки оплавлением труб с изоляцией | 2024 |

|

RU2835460C1 |

| УСТАНОВКА СВАРОЧНАЯ ОПЛАВЛЕНИЕМ, ГОЛОВКА СВАРОЧНАЯ И МЕХАНИЗМ ПЕРЕМЕЩЕНИЯ ДЛЯ НЕЕ | 2007 |

|

RU2323073C1 |

| Машина для контактной стыковойСВАРКи ТРуб | 1978 |

|

SU818788A1 |

| Машина для контактной стыковой сварки труб | 1980 |

|

SU1039670A1 |

| Машина для контактной стыковой сварки труб | 1984 |

|

SU1191224A1 |

| Машина для контактной стыковой сварки труб | 1981 |

|

SU1074682A1 |

| Машина для контактной стыковой сварки труб | 1979 |

|

SU904940A1 |

| Машина для контактной стыковой сварки труб большого диаметра | 1981 |

|

SU977124A1 |

Изобретение относится к оборудованию для контактной стыковой сварки кольцевых стыков труб в условиях строительства магистральных трубопроводов нефтяной и газовой промышленности. Цель изобретения - расширение технологических возможностей машины. Машина содержит центральную штангу 1 с двумя опорными дисками 2 и 3, подвижный и неподвижный зажимы свариваемых труб с распорными дисками 6 и 26, центрирующими элементами (ЦЭ) и зажимными токоподводящими башмаками. На подвижном зажиме концентрично центральной штанге установлен диск оплавления 20. ЦЭ 5 и 4 подвижного и неподвижного зажимов закреплены одними концами шарнирно относительно соответственно диска оплавления 20 и опорного диска 2. Подвижный зажим имеет двуплечие рычаги 27. На одних концах последних закреплены центрирующие ролики 31, а другие концы выполнены с возможностью взаимодействия с жесткими упорами. Распорный диск 6 подвижного зажима связан с опорным диском посредством гидроцилиндров с корпусами 24 и 25, смонтированными на опорном 3 и распорном 26 дисках. Штоки гидроцилиндров установлены соосно и жестко связаны с диском оплавления 20. ЦЭ 4 и 5 снабжены полыми колодками 10 с выполненными раздельно и размещенными на них токоподводящими 12 и зажимными 11 башмаками. Колодки 10 шарнирно связаны другими концами ЦЭ 5 и 4. Балки 16 установлены шарнирно на осях 15 в полостях колодок с зазором. Серьги 17 балок расположены параллельно друг другу и связывают балку с распорным диском 6. Опорный диск 3 подвижного зажима выполнен с жестким упором 33 в виде кольцевого выступа со стороны распорного диска 26. Подвижный диск оплавления 20 установлен с зазором относительно упора 33 опорного диска 3. Каждый из ЦЭ выполнен в виде двух параллельных пластин. Между пластинами на оси 29 с возможностью поворота смонтирован рычаг 27. На плече рычага со стороны центрирующего ролика установлен упор с возможностью контактирования с распорным диском. 3 ил.

| Машина для контактной стыковой сварки | 1981 |

|

SU1337216A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-04-07—Публикация

1987-10-05—Подача