1

(21)4701371/26 (22) 05.06.89 (46)23.10.91.Бюл. №39

(71)Всесоюзный научно-исследовательский технологический институт гербицидов и регуляторов роста растений

(72)А.Н.Докучаев, Г.А.Коврижников и Г.А.Сергеев

(53)66.063(088.8)

(56)Авторское свидетельство СССР № 1190093, кл. F 04 D 29/62,1984.

(54) СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА

(57)Изобретение относится к способу изготовления роторов аппаратов гидроакустического воздействия. Цель изобретения упрощение технологии изготовления и расширение номенклатуры роторов. Способ изготовления ротора диспергатора включает последовательную установку несущего диска 2, лопаток 3 и покровного диска 1. Покрывной диск 1 имеет обечайку 7 с прорезями 8, образующую с лопатками 3 кольцевую полость 6. Перед установкой дисков 1 и 2 в диске 1 выполняют круглые отверстия 5, а в обечайке 7 и лопатках 3 - зубья 9 и 4. При этом установку лопаток 3 и покровного диска 1 осуществляют путем заведения их зубьев 4 и 9 соответственно в круглые отверстия 5 диска 1 и кольцевую проточку 10 несущего диска. 17 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСПЕРГАТОР | 1991 |

|

RU2016643C1 |

| Гидроакустический диспергатор | 1989 |

|

SU1690836A1 |

| Роторный аппарат гидроакустического воздействия | 1989 |

|

SU1669521A1 |

| Диспергатор-дегазатор для неньютоновских жидкостей | 1988 |

|

SU1604449A1 |

| РОТОРНЫЙ ДИСПЕРГАТОР | 2019 |

|

RU2720776C1 |

| Диспергатор | 2021 |

|

RU2761241C1 |

| ДИСПЕРГАТОР | 1998 |

|

RU2154706C2 |

| ДИСПЕРГАТОР | 2012 |

|

RU2549090C2 |

| РОТОРНЫЙ, УНИВЕРСАЛЬНЫЙ, КАВИТАЦИОННЫЙ ГЕНЕРАТОР-ДИСПЕРГАТОР | 2010 |

|

RU2433873C1 |

| Центробежный пеногаситель | 1979 |

|

SU858868A1 |

70

8

Изобретение относится к химическому машиностроению, в частности к способу изготовления роторов аппаратов гидроакустического воздействия.

Цель изобретения - упрощение технологии изготовления и расширение номенклатуры роторов.

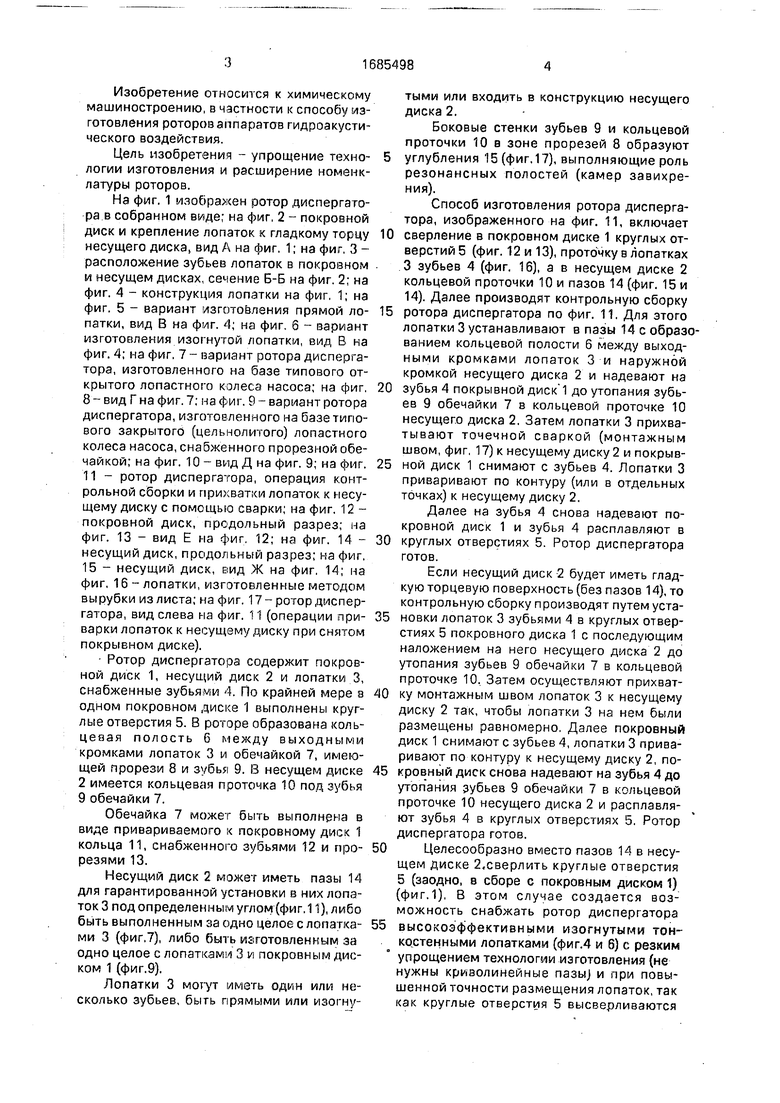

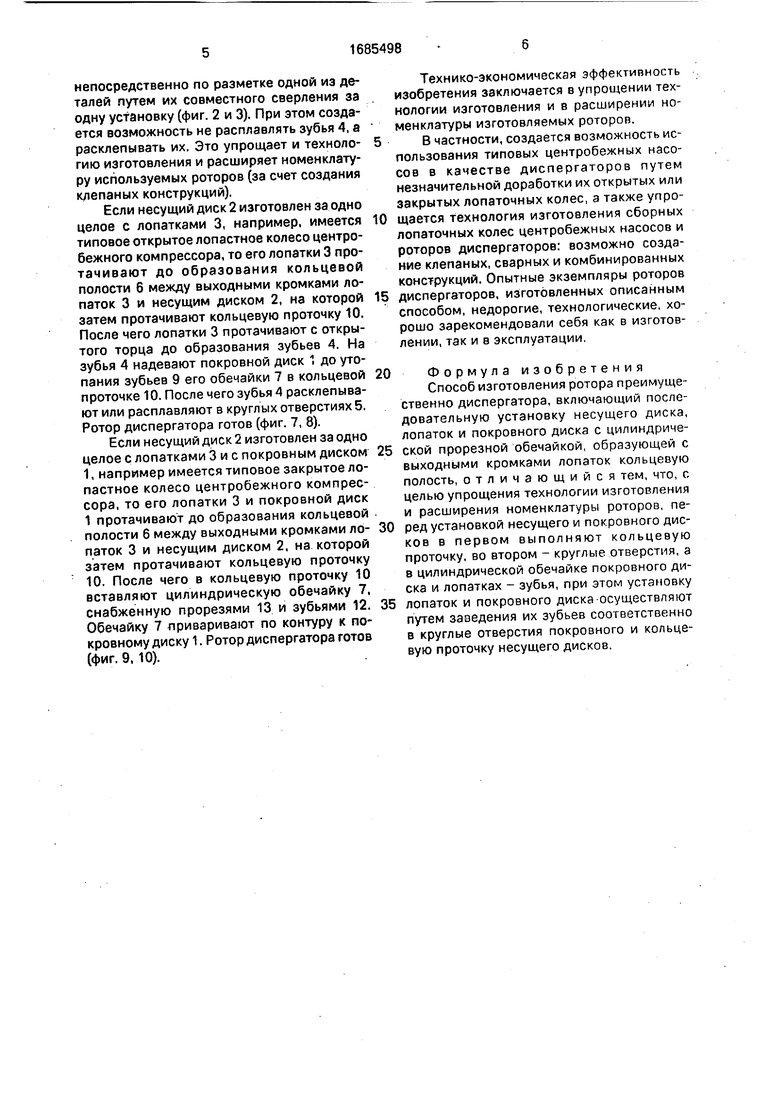

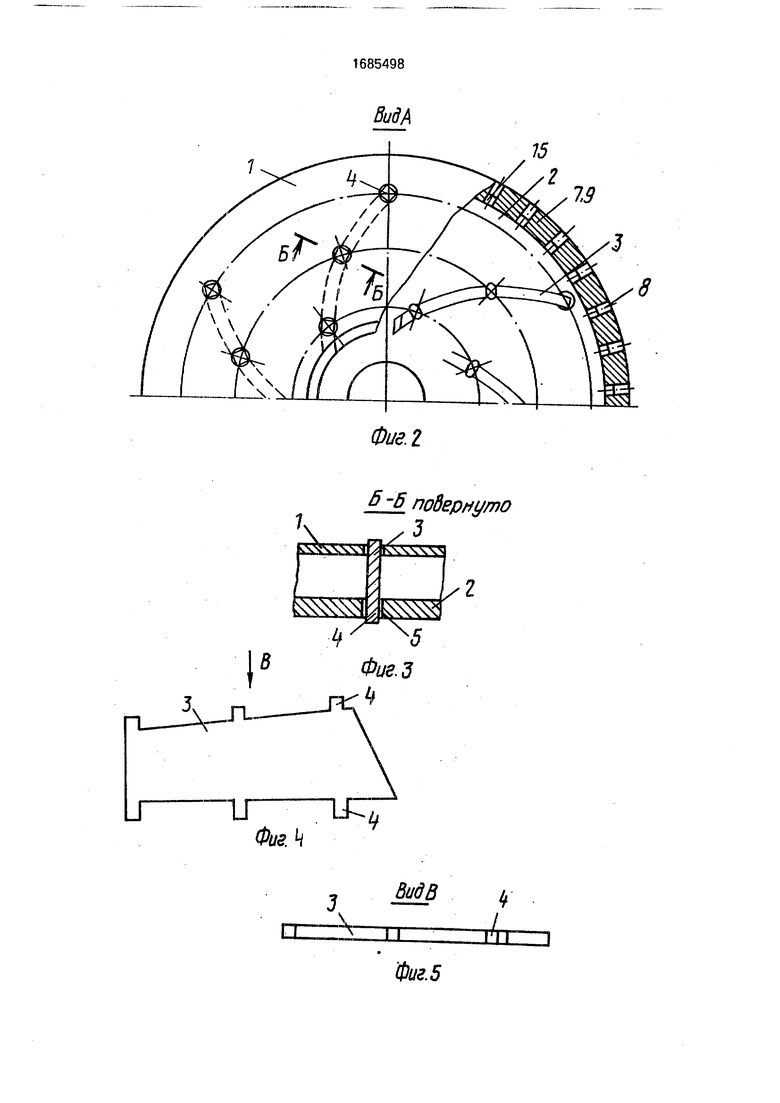

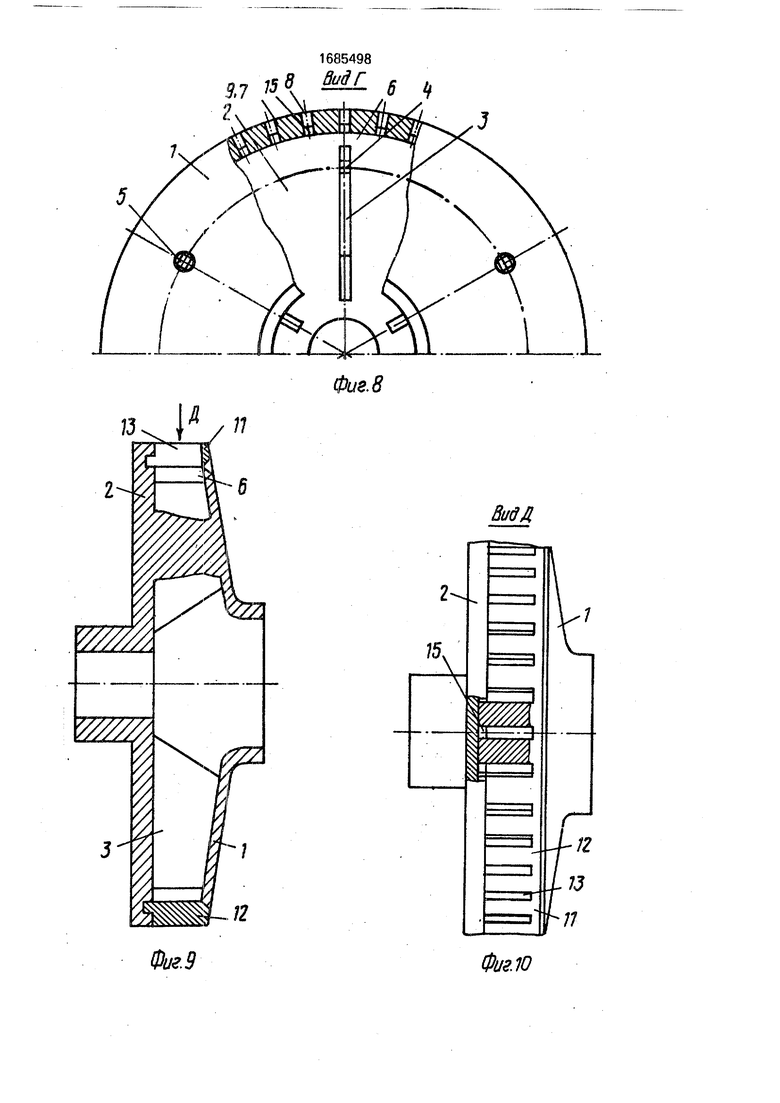

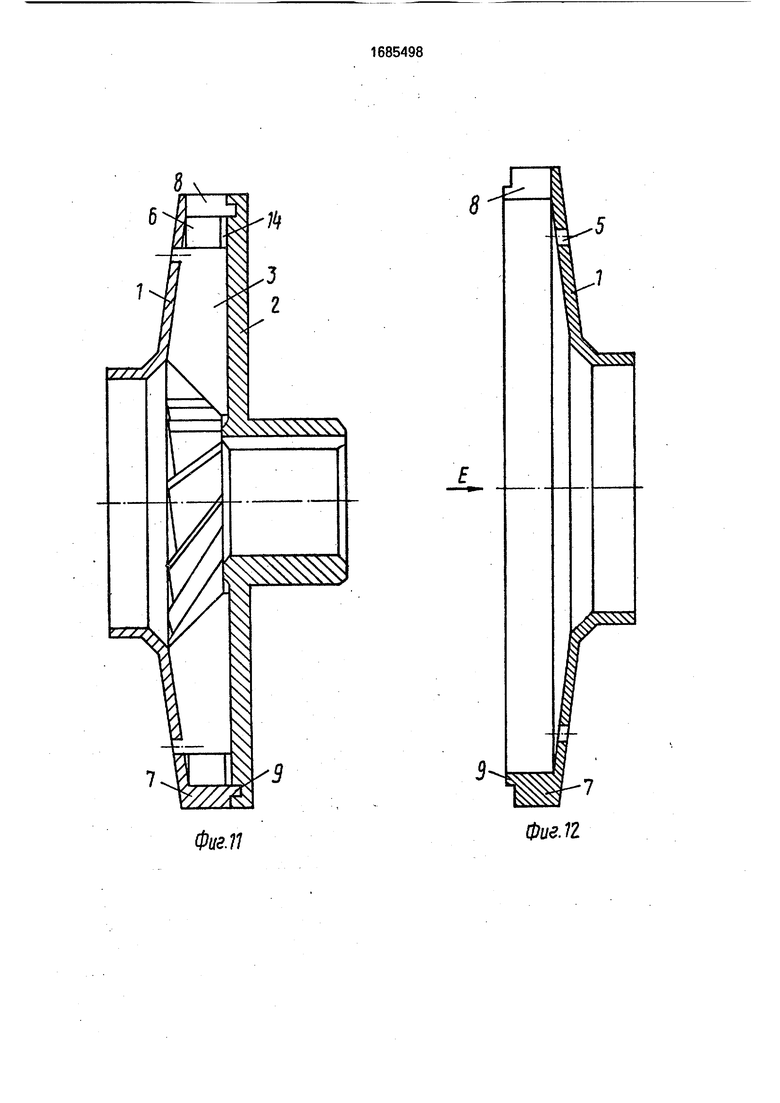

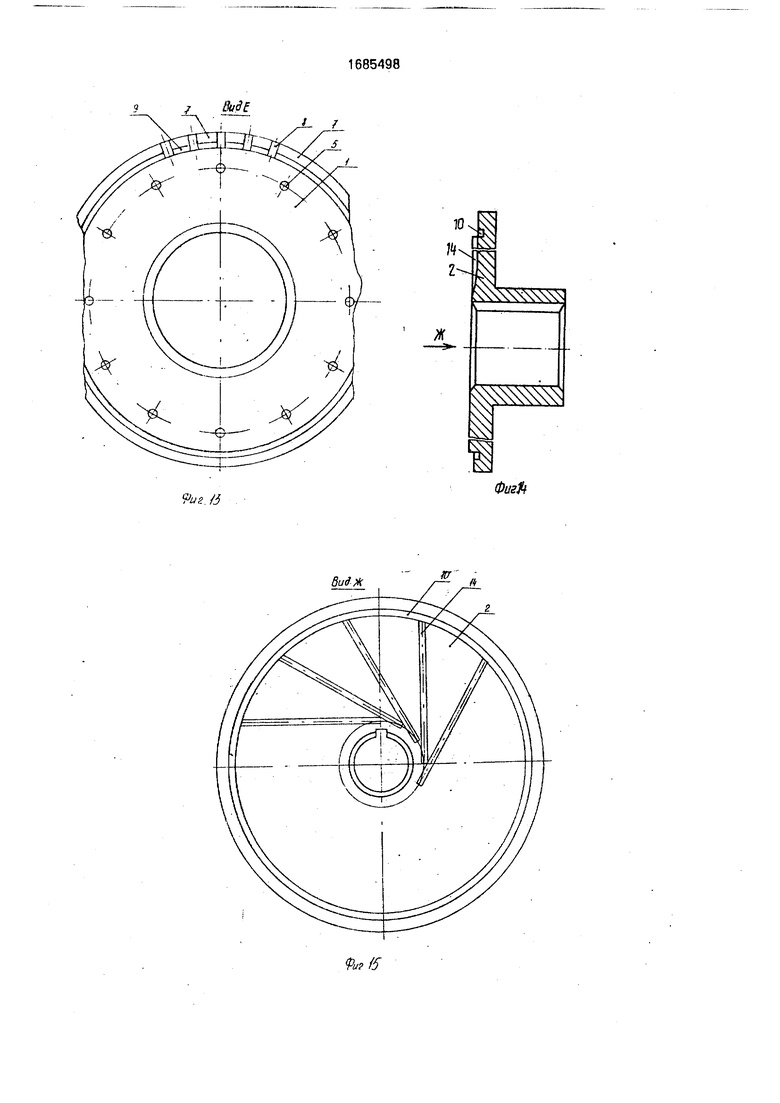

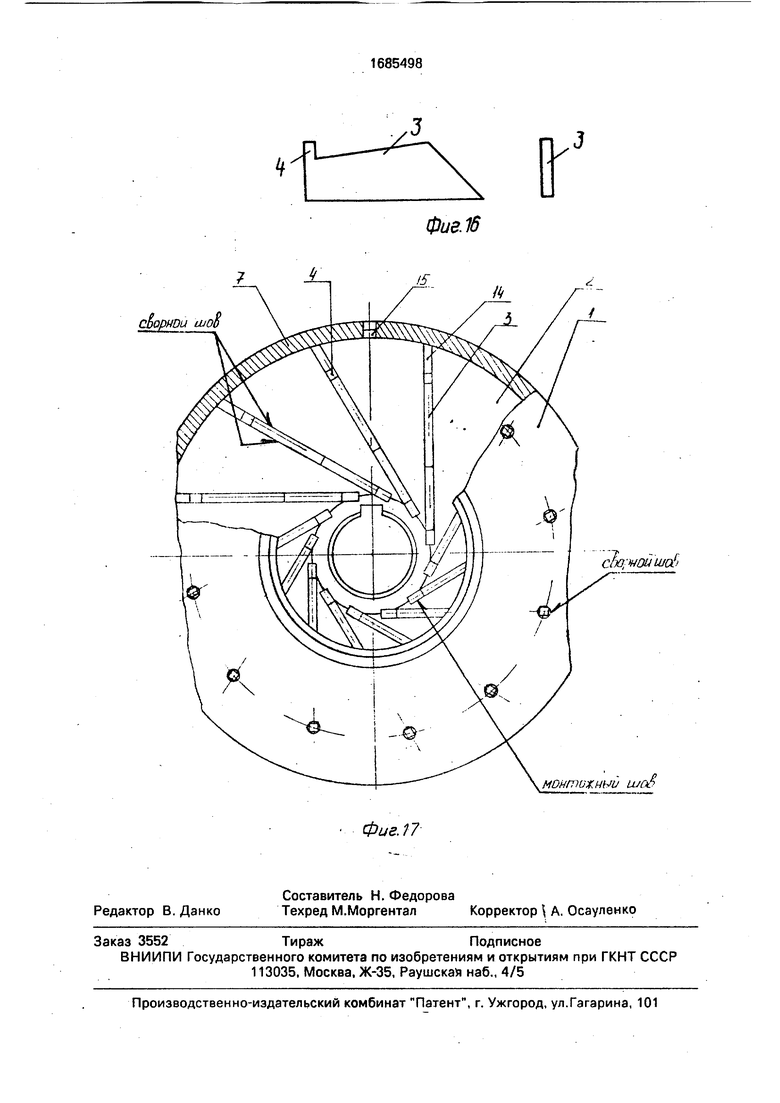

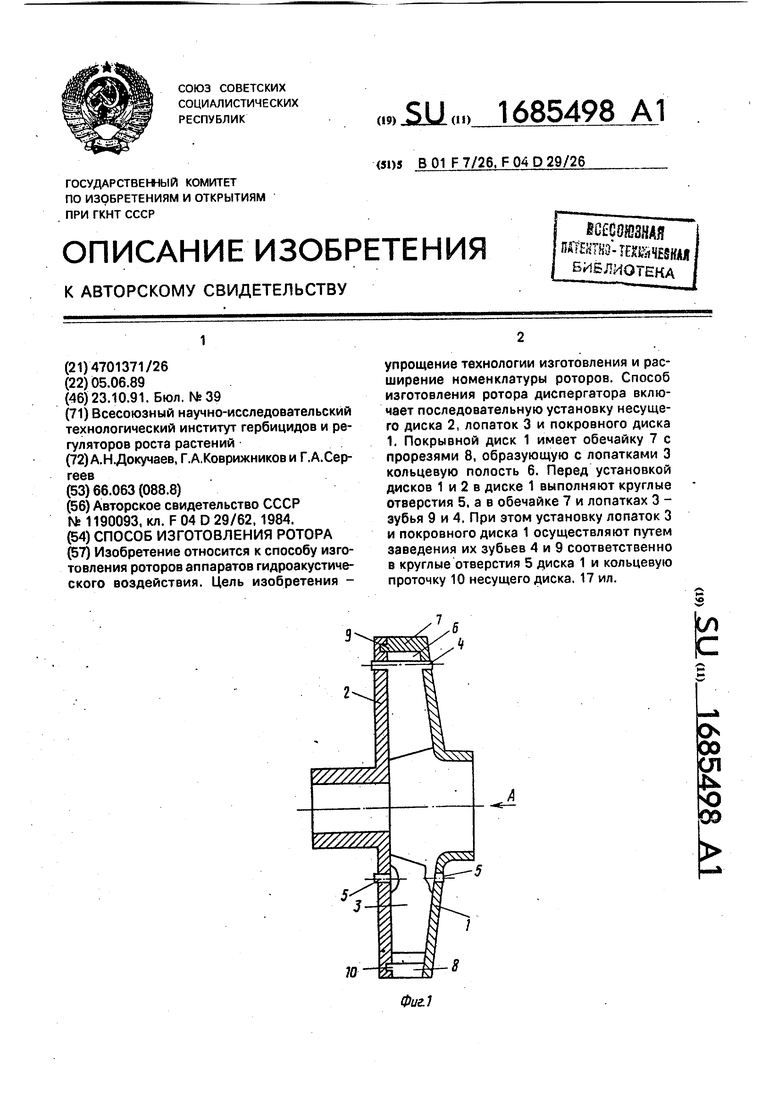

На фиг. 1 изображен ротор диспергагора в собранном виде; на фиг, 2 - покровной диск и крепление лопаток к гладкому торцу несущего диска, вид А на фиг, 1; на фиг, 3 - расположение зубьев лопаток в покровном и несущем дисках, сечение Б-Б на фиг. 2; на фиг. 4 - конструкция лопатки на фиг, 1; на фиг, 5 - вариант изготовления прямой лопатки, вид В на фиг. 4; на фиг. 6 - вариант изготовления изогнутой лопатки, вид В на фиг. 4; на фиг. 7 - вариант ротора дисперга- тора, изготовленного на базе типового открытого лопастного колеса насоса; на фиг, 8-вид Г на фиг. 7; на фиг. 9-вариант ротора диспергатора, изготовленного на базе типового закрытого (цельнолитого) лопастного колеса насоса, снабженного прорезной обечайкой; на фиг. 10 - вид Д на фиг. 9; на фиг. 11 - ротор диспергатора, операция контрольной сборки и при,ватки лопаток к несущему диску с помощью сварки; на фиг, 12 - покровной диск, продольный разрез; на фиг. 13 - вид Е на фиг, 12; на фиг. 14 - несущий диск, продольный разрез; на фиг. 15 - несущий диск, вид Ж на фиг, 14; на фиг, 16 - лопатки, изготовленные методом вырубки из листа; на фиг. 17-ротор диспергатора, вид слева на фиг. 11 (операции приварки лопаток к несущему диску при снятом покрывном диске).

Ротор диспергатора содержит покровной диск 1, несущий диск 2 и лопатки 3, снабженные зубьями 4. По крайней мере в одном покровном диске 1 выполнены круглые отверстия 5. В роторе образована кольцевая полость 6 между выходными кромками лопаток 3 и обечайкой 7, имеющей прорези 8 и зубья 9. В несущем диске 2 имеется кольцевая проточка 10 под зубья 9 обечайки 7.

Обечайка 7 может быть выполнена в виде привариваемого к покровному диск 1 кольца 11, снабженного зубьями 12 и прорезями 13.

Несущий диск 2 может иметь пазы 14 для гарантированной установки в них лопаток 3 под определенным углом (фиг, 11), либо быть выполненным за одно целое с лопагка- ми 3 (фиг.7), либо быть изготовленным за одно целое с лопатками 3 и покровным диском 1 (фиг.9).

Лопатки 3 мотуг иметь один или несколько зубьев, быть прямыми или изогнутыми или входить в конструкцию несущего диска 2.

Боковые стенки зубьев 9 и кольцевой проточки 10 в зоне прорезей 8 образуют

углубления 15 (фиг, 17), выполняющие роль резонансных полостей (камер завихрения).

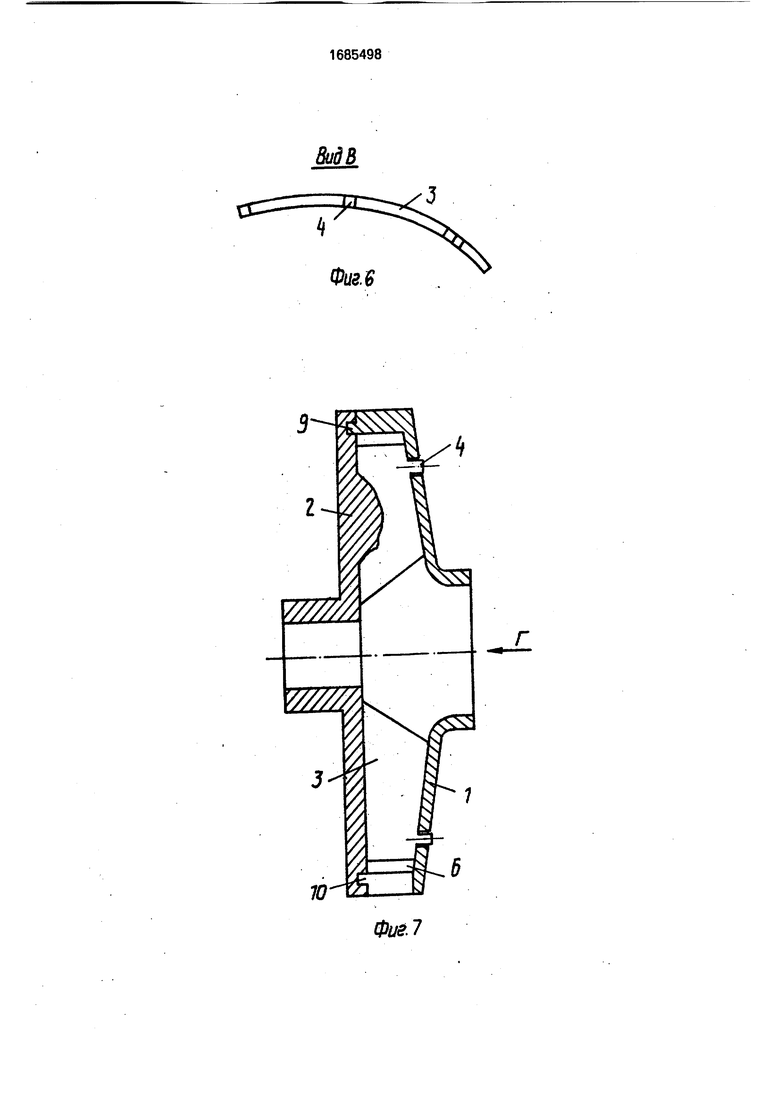

Способ изготовления ротора диспергатора, изображенного на фиг. 11, включает

0 сверление в покровном диске 1 круглых отверстий 5 (фиг. 12 и 13), проточку в лопатках 3 зубьев 4 (фиг. 16), а в несущем диске 2 кольцевой проточки 10 и пазов 14 (фиг. 15 и 14). Далее производят контрольную сборку

5 ротора диспергатора по фиг. 11, Для этого лопатки 3 устанавливают в пазы 14 с образованием кольцевой полости 6 между выходными кромками лопаток 3 и наружной кромкой несущего диска 2 и надевают на

0 зубья 4 покрывной диск 1 до утопания зубьев 9 обечайки 7 в кольцевой проточке 10 несущего диска 2. Затем лопатки 3 прихватывают точечной сваркой (монтажным швом, фиг, 17) к несущему диску 2 и покрыв5 ной диск 1 снимают с зубьев 4. Лопатки 3 приваривают по контуру (или в отдельных точках) к несущему диску 2.

Далее на зубья 4 снова надевают покровной диск 1 и зубья 4 расплавляют в

0 круглых отверстиях 5. Ротор диспергатора готов.

Если несущий диск 2 будет иметь гладкую торцевую поверхность (без пазов 14), то контрольную сборку производят путем уста5 новки лопаток 3 зубьями 4 в круглых отверстиях 5 покровного диска 1 с последующим наложением на него несущего диска 2 до утопания зубьев 9 обечайки 7 в кольцевой проточке 10. Затем осуществляют прихват0 ку монтажным швом лопаток 3 к несущему диску 2 так, чтобы лопатки 3 на нем были размещены равномерно, Далее покровный диск 1 снимают с зубьев 4, лопатки 3 приваривают по контуру к несущему диску 2, по5 кровный диск снова надевают на зубья 4 до утопания зубьев 9 обечайки 7 в кольцевой проточке 10 несущего диска 2 и расплавляют зубья 4 в круглых отверстиях 5. Ротор диспергатора готов.

0Целесообразно вместо пазов 14 в несущем диске 2,сверлить круглые отверстия 5 (заодно, в сборе с покровным диском 1) (фиг.1), В этом случае создается возможность снабжать ротор диспергатора

5 высокоэффективными изогнутыми тонкостенными лопатками (фиг.4 и 6) с резким упрощением технологии изготовления (не нужны криволинейные пазы) и при повышенной точности размещения лопаток, так как круглые отверстия 5 высверливаются

непосредственно по разметке одной из деталей путем их совместного сверления за одну установку (фиг. 2 и 3). При этом создается возможность не расплавлять зубья 4, а расклепывать их. Это упрощает и техноло- гию изготовления и расширяет номенклатуру используемых роторов (за счет создания клепаных конструкций).

Если несущий диск 2 изготовлен за одно целое с лопатками 3, например, имеется типовое открытое лопастное колесо центробежного компрессора, то его лопатки 3 про- тачивают до образования кольцевой полости 6 между выходными кромками лопаток 3 и несущим диском 2, на которой затем протачивают кольцевую проточку 10. После чего лопатки 3 протачивают с открытого торца до образования зубьев 4. На зубья 4 надевают покровной диск 1 до уто- пания зубьев 9 его обечайки 7 в кольцевой проточке 10. После чего зубья 4 расклепывают или расплавляют в круглых отверстиях 5. Ротор диспергатора готов (фиг. 7, 8).

Если несущий диск 2 изготовлен за одно целое с лопатками 3 и с покровным диском 1, например имеется типовое закрытое лопастное колесо центробежного компрессора, то его лопатки 3 и покровной диск 1 протачивают до образования кольцевой полости 6 между выходными кромками ло- паток 3 и несущим диском 2, на которой затем протачивают кольцевую проточку 10. После чего в кольцевую проточку 10 вставляют цилиндрическую обечайку 7, снабженную прорезями 13 и зубьями 12. Обечайку 7 приваривают по контуру к покровному диску 1. Ротор диспергатора готов (фиг. 9,10).

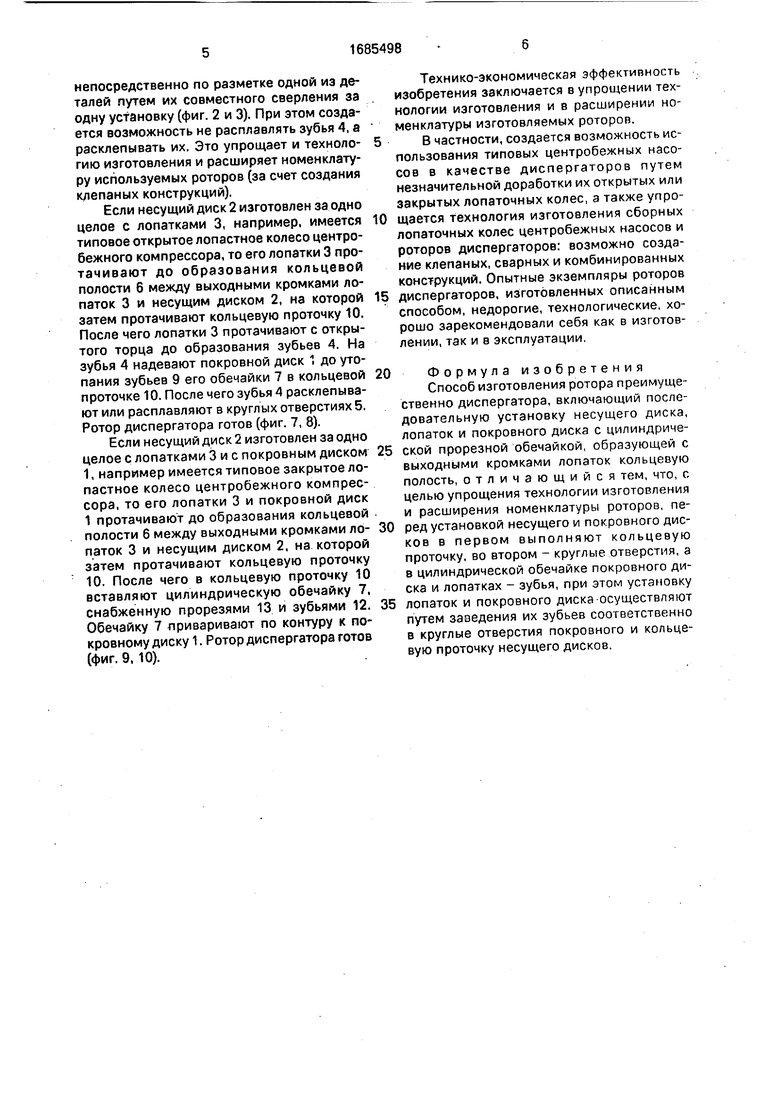

Технико-экономическая эффективность изобретения заключается в упрощении технологии изготовления и в расширении номенклатуры изготовляемых роторов.

В частности, создается возможность использования типовых центробежных насосов в качестве диспергаторов путем незначительной доработки их открытых или закрытых лопаточных колес, а также упрощается технология изготовления сборных лопаточных колес центробежных насосов и роторов диспергаторов: возможно создание клепаных, сварных и комбинированных конструкций. Опытные экземпляры роторов диспергаторов, изготовленных описанным способом, недорогие, технологические, хорошо зарекомендовали себя как в изготовлении, так и в эксплуатации.

Формула изобретения Способ изготовления ротора преимущественно диспергатора, включающий последовательную установку несущего диска, лопаток и покровного диска с цилиндрической прорезной обечайкой, образующей с выходными кромками лопаток кольцевую полость, отличающийся тем, что, с целью упрощения технологии изготовления и расширения номенклатуры роторов, перед установкой несущего и покровного дисков в первом выполняют кольцевую проточку, во втором - круглые отверстия, а в цилиндрической обечайке покровного диска и лопатках - зубья, при этом установку лопаток и покровного диска осуществляют путем заведения их зубьев соответственно в круглые отверстия покровного и кольцевую проточку несущего дисков.

9Щ

7

.

ff№

t

oatfivdagou IjTg

6 L

91

т

13

Ц гпф

t

2 глф

86W891

Mb

Физ.€

9-J/ЈKsSS

J

4

г

fi

Йиг 7

А 7 2

tf 8 ML 6

7, X

А/г 5

Й/г$

BuS A

2-,

Йл.70

8

Ч

б

NNNNN

Фиг.11

8

Фиг. 72

Риг ti

Вид

ФигЪ

CPOpHDU aiOO

фие. 16

С1Щ WQULud

MOHHIbXHW LUcS

Авторы

Даты

1991-10-23—Публикация

1989-06-05—Подача