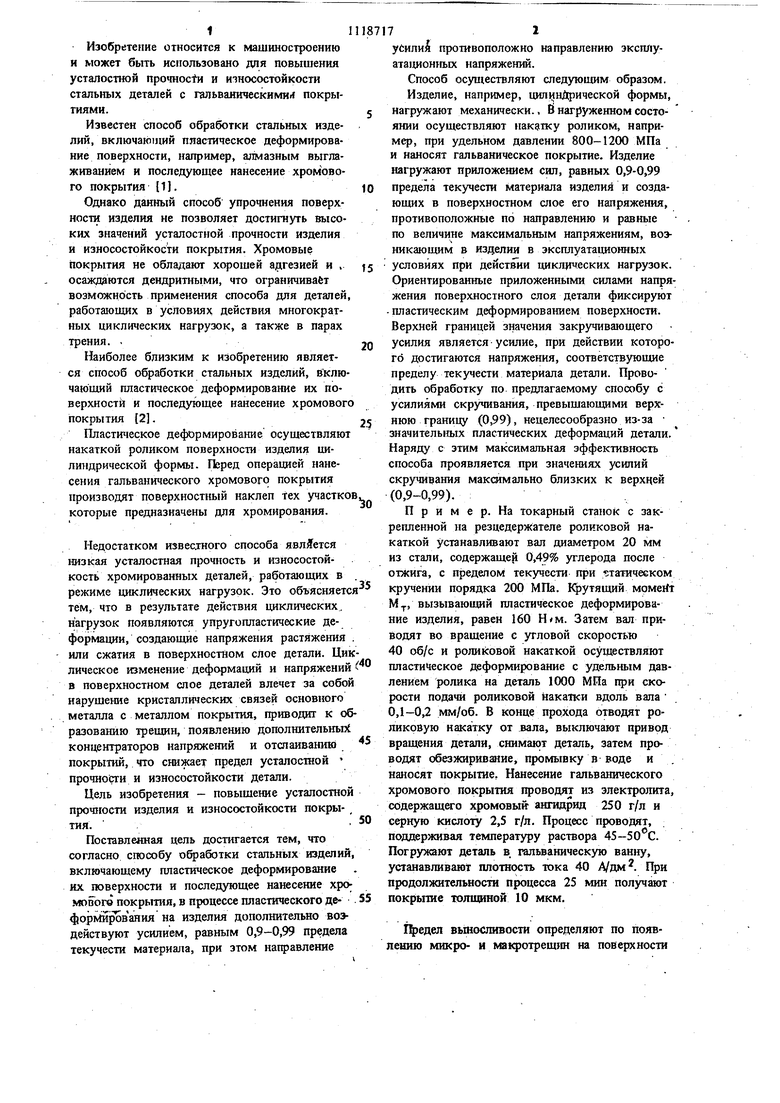

Изобретение относится к машиностроению и может быть использовано для повышения усталостной npo4HoctH и износостойкости стальных деталей с гальваническими покрытиями. Известен способ обработки стальных изделий, включающий пластическое деформирование поверхности, например, алмазным выглаживанием и последующее нанесение хромового покрытия {1). Однако данный способ упрочнения поверхности изделия не позволяет достигнуть высоких значений усталостной прочности изделия н износостойкости покрытия. Хромовые покрытия не обладают хорошей адгезией и . осаяд эются дендритньгми, что ограничивает возможность применения способа для деталей работающих в условиях действия многократных циклических нагрузок, а также в парах трения. . Наиболее близким к изобретению является способ обработки стальных изделий, Вклю чающий пластическое деформирование их поверхности и последующее нанесение хромовог покрытия {2. Пластическое деформирование осуществляют накаткой роликом поперхноста изделия цилиндрической формы. 1Ъред операцией нанесения гальванического хромового покрытия производят поверхностный наклеп тех участко которые предназначены для хромирования. Недостатком известного способа является низкая усталостная прочность и износостойкость хромированных деталей, работающих в режиме циклических нагрузок. Это объясняет тем, что в результате действия циклических, нагрузок появляются упругопластические деформации, создающие напряжения растяжения или сжатия в поверхностном слое детали. Ци t лическое изменение деформации и напряжении в поверхностном слое деталей влечет за собо нарушение кристаллических связей основного металла с металлом покрытия, приводит к о разованию трещин, появлению дополнительны кон11ентраторов напряжений и отслаиванию покрытий, что снижает предел усталостной прочности и износостойкости детали. Цель изобретения - повышение усталостно прочности изделия и износостойкости покрытин. Поставленная цель достигается тем, что согласно способу обработки стальных изделий включающему пластическое деформирование их поверхности н последующее нанесение хро мовогв покрытия, в процессе пластического дефорШрования на изделия дополнительно воздействуют усилием, равным 0,9-0,99 предела текучести материала, при зтом направление усилив противоположно направлению эксШ1уатацион1П)1Х напряжений. Способ осуществляют следующим образом. Изделие, например, цилиндрической формы, нагружают механически., И нагруженном состоянии осуществляют накатку роликом, например, при удельном давлении 800-1200 МПа и наносят гальваническое покрытие. Изделие 1игружают приложением сил, равных 0,9-0,99 предела текучести Материала изделия и создающих в поверхностном слое его напряжения, противоположные по направлению и равные по величине максимальным напряжениям, возникающим в изделии в эксплуатационных условиях при действии циклических нагрузок. Ориентированные приложенными силами напряжения поверхностного слоя детали фиксируют пластическим деформированием поверхности. Верхней границей значения закручивающего усилия является усилие, при действии которого достигаются напряжения, соответствующие пределу текучести материала детали. Проводить обработку по предлагаемому способу с усилиями скручивания, превышающими верхнюю границу (0,99), нецелесообразно из-за значителышх пластических деформаций детали. Наряду с зтим максимальная эффективность способа проявляется при значениях усилий скручивания максимально близких к верхней (0,9-0,99). П р и м е р. На токарный станок с закрепленной на резцедержателе роликовой накаткой устанавливают вал диаметром 20 мм из стали, содержащей 0,49% углерода после отжига, с пределом текучести при статическом кручении порядка 200 МПа. Крутящий момейт Mj, вызывающий пластическое деформирование изделия, равен 160 Н«м. Затем вал приводят во вращение с угловой скоростью 40 об/с и роликовой накаткой осуществляют пластическое деформирование с удельным давлением ролика на деталь 1000 МПа при скорости подачи роликовой накатки вдоль вала 0,1-0,2 мм/об. В конце прохода отводят роликовую накатку от вала, выключают привод вращения детали, снимают деталь, затем проводят обезжиривание, промывку в воде и . наносят покрытие. Нанесение гальванического хромового покрытия проводят из электролита, содержащего хромовый ангидрид 250 г/л и серную кислоту 2,5 г/л. Процесс проводят, поддерживая температуру раствора 45-50 0. Погружают деталь в, гальваническую ванну, устанавливают плотность тока 40 А/дм. При продолжительности процесса 25 мин получают покрытие толщиной 10 мкм. Тфедел вьтосливости определяют по появлению микро- и ма фотрещ}ш на поверхности изделий, подвергнутых кручению с изгибсяч в течение 10 циклов., Сравнительные испытания на изиосостойкость производили на машине трения, работающей по схеме ролик колодка. В качестве вращающихся образцов использовали ролики из стали 45 диаметром 13 мм, в качестве неподвижных образцов - колодки из той же стали. Давление прижатия образцов 10 МПа. В процессе испытаний в зону трения образцов пода- д валось масло И-20. Испытания проводили до выхода на установившийся режим, т. е. до установления стабильных значений температуры образцов и момента трения. Часовой суммарный линейный износ образцов определяли при рабо-, П187 .4 те в установившемся режиме. Для сравнения определяли свойства образцов, обработанных по известному способу (пример). Результаты испытаний приведены в таблице. Применение изобретения, как показали испытания деталей класса вал, например направляющих и щтоков литьевых мащин, позволяет повысить усталостную прочность в 1,5-2 раза с одновременным повышением износостойкости деталей на 10-15%. Способ может быть использован в. машиностроении при изготовлении деталей машин, испытывающих циклические нагрузки, что значительно увеличит срок их службы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2009 |

|

RU2418105C1 |

| Способ упрочнения деталей поверхностным пластическим деформированием | 1979 |

|

SU856772A1 |

| СПОСОБ КОМБИНИРОВАННОГО УПРОЧНЕНИЯ ПОВЕРХНОСТИ ДЕТАЛЕЙ | 2012 |

|

RU2529327C2 |

| ИНСТРУМЕНТ ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ | 1997 |

|

RU2117566C1 |

| Способ производства нежестких деталей | 1989 |

|

SU1696516A1 |

| СПОСОБ НАКАТКИ ВНУТРЕННИХ ЗУБЧАТЫХ ПРОФИЛЕЙ | 1997 |

|

RU2108887C1 |

| Способ восстановления изношенных стальных деталей | 1977 |

|

SU686467A1 |

| Способ упрочнения тонкостенных металлических изделий | 1989 |

|

SU1721100A1 |

| СПОСОБ ПОВЫШЕНИЯ УСТАЛОСТНОЙ ПРОЧНОСТИ СТАЛЬНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 2004 |

|

RU2277596C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ КОМБИНИРОВАННЫМ НАКАТЫВАНИЕМ | 2007 |

|

RU2345876C2 |

СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ, включающий пластическое деформирование их поверхности и последующее нанесение хромового покрытия, отличающийся тем, что, с целью повышения усталостной прочности изделия и износостойкости покрыл1Я, в процессе пласттеского деформирования на изделия дополнительно воздействуют усилием, равным 0,9-0,99 предела текучести материала, при этом направление усилия противоположно направлению зксплуатационных напряжений. сл с

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Хлебников Б | |||

| И.и др | |||

| Хромирование алшзовыглаженяых поверхностей | |||

| -В кн.: Гидродинамика и явления переноса в двух фазных дисперсных системах, Иркутск, 1975, 128-133; 2 | |||

| 0 |

|

SU82521A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-10-15—Публикация

1982-07-21—Подача