Изобретение относится к усовершенствованию реакторов для проведения процессов непрерывного и периодического жидкофазного каталитического гидрирования растительных масел и жиров в пищевой промышленности.

Жидкофазное гидрирование проводится путем барботирования водорода через жидкую реакционную массу. Катализатор, измельченный до определенного размера, суспендируется в реакционной массе, отделяется от гидрогенизата при последующем фильтровании.

Известно, что гидрирование жиров может проводиться в периодически действующих автоклавах или в непрерывно действующей системе, состоящей из каскада, включающего не менее трех автоклавов объемом более 12 м3 каждый [1,3-5]. Принцип работы их одинаков. При непрерывном механическом перемешивании загружается или непрерывно дозируется операционное количество жира, доведенного до температуры 180-260oC, и суспензия катализатора. Снизу через барботеры с большим избытком подается водород. Как правило, эти реакторы работают в режиме полного смешения. О завершении процесса судят по данным анализа реакционной массы. Отработанный катализатор отфильтровывается на фильтр-прессах с проскоком мельчайших частиц в товарный продукт.

Этим схемам присущ целый ряд недостатков: очень низкая и неоднородная степень и интенсивность перемешивания реакционных масс, низкие селективности, выходы по целевым продуктам, производительность; невысоким съемом товарного продукта с единицы объема автоклава; громоздкость оборудования и большая энергоемкость приводят не только к значительным экономическим затратам, но и сложности их эксплуатации.

Аналогичные схемы гидрирования растительных масел до товарных саломас работают в настоящее время на АООТ "Московский мировой комбинат" [2] и других отечественных предприятиях. При этом используемое основное технологическое оборудование-автоклавы импортного производства (Блау-Нокс, США). Каскад включает четыре автоклава, каждый объемом 12 м3. Перемешивание механическое - турбинные мешалки. Температура процесса 200-260oC поддерживается подачей пара высокого давления во встроенные в нижней части (на дне) автоклава змеевики. Давление - не более 3 кгс/см2, скорость подачи масляной каталитической суспензии 3-5 т/ч при гидрировании подсолнечного масла. Концентрация катализатора при указанных расходах составляет 0,5%. Через расположенные на дне автоклава барботеры расход водорода 600-1000 м3/ч (стехиометрия 55 м3/т саломас). Расход катализатора никель на кизельгуре (содержание никеля ее менее 45%) - 0,8 кг/1 т саломаса, водорода 78 м3/1 т саломаса. Часто процесс выходит с режима, что приводит к значительным отклонениям от требований ТУ к качеству пищевого саломаса, а также низкой селективности и выходам по целевым продуктам.

Из-за малоэффективных гидродинамических условий, неоднородности распределения катализатора по высоте и объему автоклавов к этим схемам также присущи все вышеперечисленные недостатки.

Близким к предлагаемому изобретению по технической сущности является известная технология производства технических саломасов с высоким титром, в частности для производства стеарина. Гидрирование масла осуществляется под более высоким давлением (25 атм) в аппаратах колонного тина [1]. Гидрогенизационная установка состоит из четырех последовательно соединенных колонок (восходящих линий), смонтированных на одном уровне. Верхняя часть предыдущей колонки соединяется с нижней частью последующей с помощью переливной трубы. Верх последней колонки соединен с сепаратором. Высота каждой колонки 10 м, внутренний диаметр 0,4 м, объем каждой колонки 1,2 м3. Нижняя часть каждой колонки снабжена внутренними змеевиками для обогрева паром 30 атм, барботером для подачи водорода и патрубками для подсоединения переливных труб.

Процесс гидрирования рафинированного масла до саломас осуществляется по непрерывной схеме в присутствии 5%-ой суспензии катализатора под давлением до 25 атм и температуре до 260oC. Насосами-дозаторами масло и суспензия катализатора, а водород компрессором, подаются в смеситель. Из смесителя реакционная масса (масло, суспензия катализатора, водород) по соединительной трубе попадает в нижнюю часть первой колонны. Последовательно проходит через все четыре колонки и поступает в сепаратор, где отделяется избыточный водород, а саломас направляется на фильтрацию от катализатора. Для перемешивания реакционной массы снизу в каждую колонку по барботеру постоянно подается еще дополнительная часть водорода.

Температурный режим и давление в колонках при прохождении через них реакционной массы поддерживается в следующих пределах: в первой колонке 205-220oC (7 атм), во второй 220-230oC (6,5 атм), в третьей 230-260oC (6 атм) и в четвертой 235-250oC (5,5 атм).

При гидрировании подсолнечного масла производительность установки составляет до 25 тонн/сутки. Расход катализатора 0,9-1,0 кг/т саломас, средний расход водорода 74 м3/т саломас (стехиометрия 55 м3/т саломас). Кислотное число саломаса 2,3-3,1. В получаемых саломасах содержание изоолеиновых кислот пониженное, гидрирование протекает со значительным отклонением от абсолютной селективности. Получать пищевой саломас не представляется возможным. Поэтому данная установка используется только для производства технического саломаса, главным образом предназначаемого для получения технического стеарина.

К недостаткам данного прототипа также относится большая энерго- и металлоемкость, ограниченная производительность, отсутствие селективности, перерасходы сырья.

Основными причинами недостатков являются: неравномерность и неоднородность распределения катализатора и реакционной массы по высотам и объему колонок, длительность пребывания реакционной массы в зоне реакции, локальные перегревы, малая движущая сила циркуляции, низкая диспергация водорода.

Цель изобретения - повышение производительности и эффективности устройства за счет однородности распределения концентрации катализатора и высокодиспергированной реакционной массы по всей высоте и объему реакционной зоны, сокращение расхода катализатора и водорода, повышение селективности процесса и выхода товарного пищевого продукта, уменьшение энерго- и металлоемкости реактора, упрощение конструкции.

Поставленная цель достигается за счет того, что в восходящую линию реактора [6] на одной оси по всей высоте и объему вводится спираль (змеевик).

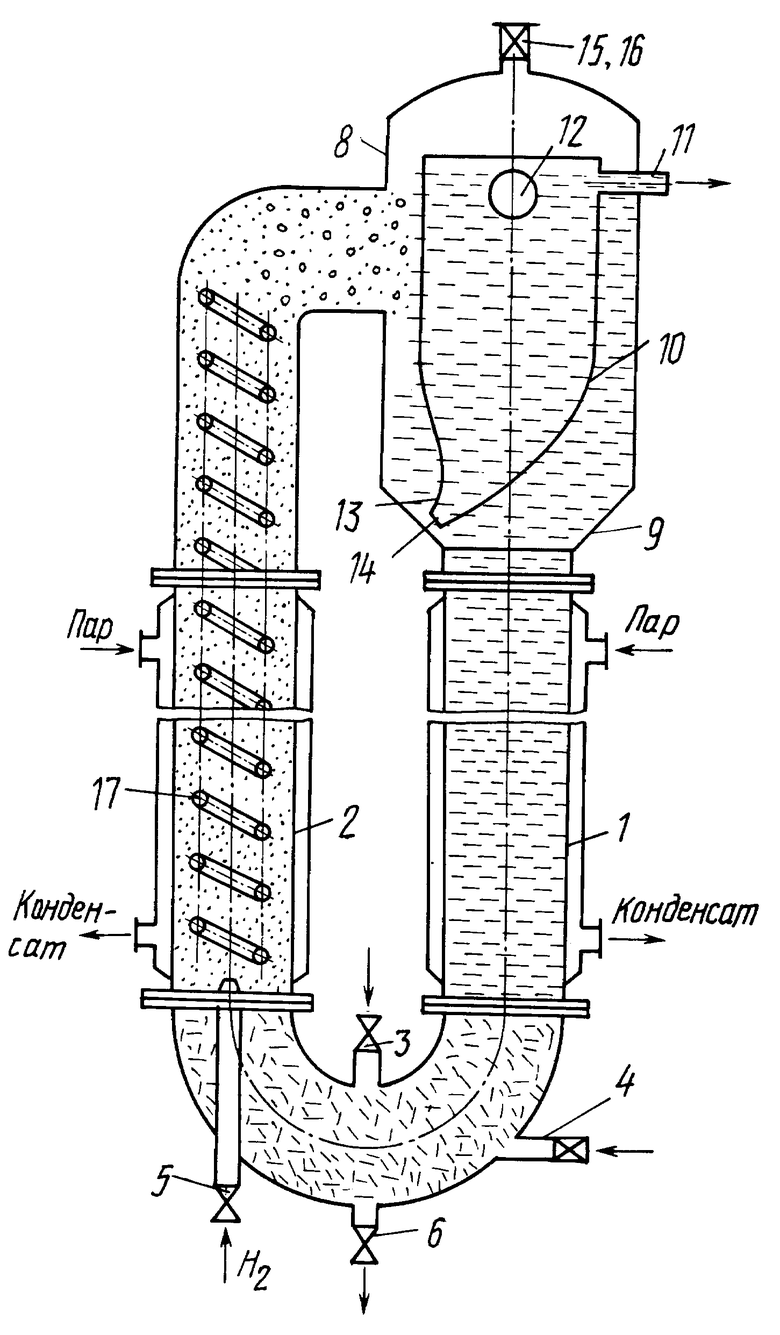

На чертеже представлен реактор, общий вид.

Реактор имеет замкнутый выносной контур, состоящий из восходящей 2 и нисходящей 1 линий (труб, колонок). При этом в восходящую линию соосно встроена спираль 17. В нижней части контура размещены штуцеры 3-5 для ввода сырья, катализатора, газа. Штуцер 6 служит для частичного или полного сброса катализатора при потере его активности. Линия 2 соединена тангенциально с сепаратором 8, имеющим конусное днище 9, переходящее в нисходящую линию 1. Внутри сепаратора расположен отстойник 10, в верхней части которого имеется штуцер 11 для вывода готового продукта, отверстия 12 для соединения внутреннего объема отстойника с сепаратором.

Нижняя часть отстойника заканчивается входным патрубком 13 с торцом 14, ось которого составляет угол 45-60o на расстоянии 3-5 мм от конусной стенки днища сепаратора 6.

Избыточный газ через обратный холодильник 15 и штуцер 16 сбрасывается в атмосферу и может быть возвращен в процесс с подпиткой свежего газа.

Работа реактора.

Дозировочными насосами масло поступает через штуцер 4, масляная суспензия катализатора - по штуцеру 3. При подаче расчетного количества водорода (барботирование) через штуцер-сопло 5 в восходящей линии возникает высокодиспергированное турбулентно-поступательное движение реакционной массы в выносном циркуляционном контуре. Однородность возникшего высокодисперсионного состояния реакционной массы сохраняется по всей высоте восходящей линии 2 и попадает в верхнюю часть сепаратора 8, где избыточный газ отделяется от жидкости и удаляется через холодильник 15 и штуцер 16 из реактора. Основная часть жидкой массы по нисходящей трубе 1 идет на циркуляцию, а часть через патрубок 13 поступает в отстойник 10, где происходит отстаивание проскочившего через патрубок 13 катализатора, его возврат в процесс и отбор готового продукта через штуцер 11.

Гидрирование подсолнечного масла до пищевого саломаса.

Пример 1.

Реактор описанной конструкции (см. чертеж) изготовлен из стекла. Восходящая и нисходящая линии, сепаратор обогреваются через рубашку. Температура процесса (180-200oC) поддерживается термостатом. Высота линий 3,0 м, внутренний диаметр линий 0,02 м, объем реактора 0,0018 м3. В восходящую линию не вводится спираль. Насосами дозаторами через штуцера 3, 4 непрерывно дозируется масло и масляная суспензия катализатора (никель на кизельгуре) суммарным расходом 4,2 кг/ч. Общая концентрация катализатора в данном растворе составляет 0,5%. Подача водорода через сопло 5 в 2 раза превышала стехиометрическое (165 л/ч), при этом избыточный водород с добавлением свежего возвращался в процесс. Давление атмосферное. Распределение высокодиспергированной реакционной массы по высоте и объему восходящей линии неравномерное (мелкие пузырьки от диспергационного сопла по высоте реакционной зоны быстро укрупняются с переходом в струи и гидроудары, резко уменьшается удельная поверхность).

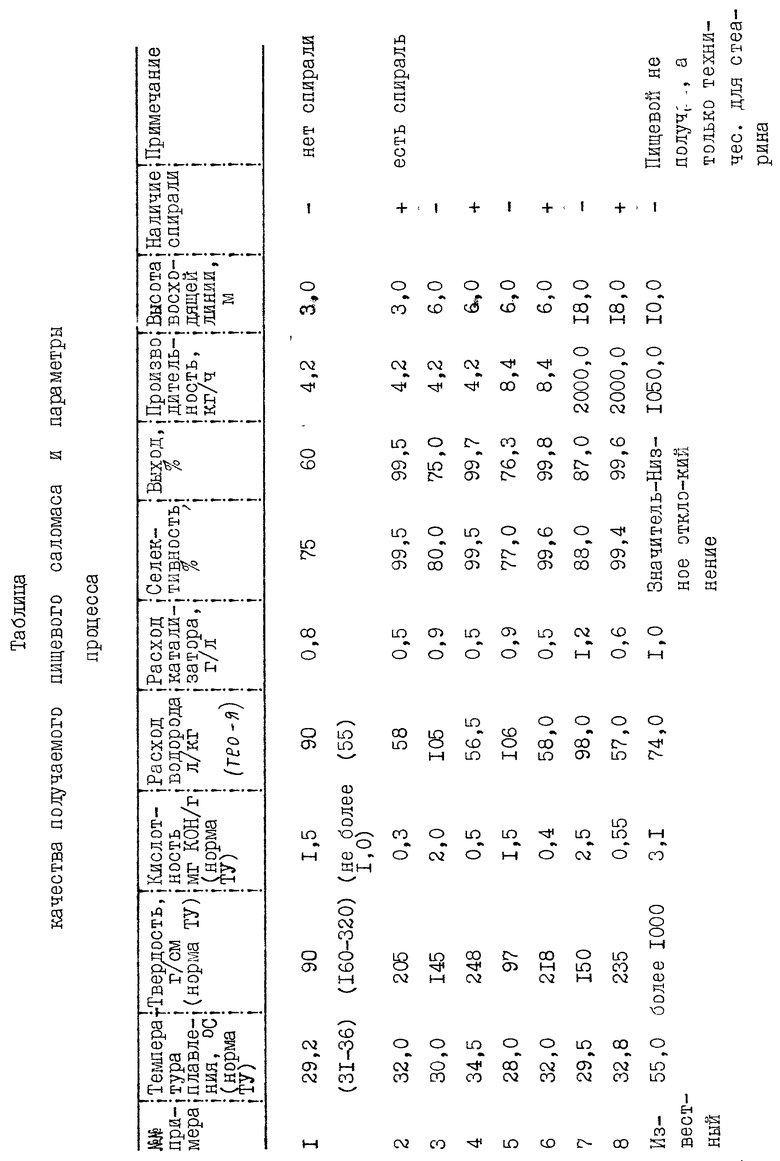

Качество получаемого пищевого саломаса (в скобках норма по ТУ 10-04-02-66-90). Температура плавления -29,2 (31-36)oC; твердость - 90 (160-320) г/см; кислотность - 1,5 (не более 1,0 мг KOH/г); селективность процесса - 75%; выход целевого продукта - 60%; расход водорода - 90 л/кг саломаса (стехиометрия 55 л/кг); расход катализатора - 0,8 г/кг саломаса.

Пример 2.

Выполнен аналогично примеру 1, но в восходящую линию соосно до всей высоте вводится спираль из нержавеющей стальной проволоки диаметром 2 мм. Распределение реакционной массы однородное (укрупнение пузырьков не более 5% у верха восходящей линии).

Результаты качества получаемого пищевого саломаса приведены в таблице.

Примеры 3-6 выполнены аналогично примерам 1-2. Увеличивали в два раза высоту спирали (восходящей линии) и дозировку масла и суспензии катализатора. Результаты качества сведены в таблицу.

Примеры 7-8 выполнены аналогично примерам 1-2. Опытно-промышленный реактор изготовлен из нержавеющей стали и испытан в промышленных условиях на Московском жиркомбинате. Высота восходящей линии 18 метров. Внутренний диаметр 0,1 м, объем реактора - 0,3 м3. Температура поддерживалась подачей пара высокого давления в рубашки. Давление водорода 0,1-0,2 атм. Дозировка масляной каталитической суспензии - 2000 кг/ч.

Результаты приведены в таблице.

Из результатов приведенных примеров нетрудно усмотреть, что введение спирали по всей высоте восходящей линии позволяет достигать равномерного и однородного распределения реакционной массы, высоких селективностей и выходов по целевым продуктам, значительно повышать производительность, сокращать расходные коэффициенты по сырью, получать качественные пищевые саломасы с низкой кислотностью. Увеличивается в десятки раз съем целевого продукта с единицы объема реактора, во много раз снижаются массо- и энергозатраты при изготовлении и эксплуатации оборудования. Предоставляется возможность изготавливать реактор на собственной ремонтно-механической базе предприятия. Предлагаемая конструкция реактора рекомендована к внедрению.

Литература

1. Б.Н.Тютюнников и др. "Технология переработки жиров", изд-во "Пищевая промышленность", М., 1970, с. 207.

2. "Постоянный технологический регламент производства саломаса". Московский жировой комбинат. Утвержден зам. председателя правления ГХА "Союзмаргаринпром" от 26 июня 1991 г., г. Москва.

3. Р. Р.Аллен "Гидрогенизации: принципы и катализаторы. Краткий курс по производству и контролю за качеством жиров и масел в процессе гидрогенизации". 1966.

4. Р. Р.Аллен и Д.И.Кови "Журнал американского общества химиков-жировиков". Ж. А.О.М.Х., 47, с. 494-496, 1970.

5. "Комплексное исследование по технологии гидрирования саломасов пищевого назначения и основные направления и тенденции улучшения их качества". Кооператив "Масложиртехника", Москва, том 1, 2, 1990.

6. Авторское свидетельство 1686746 (СССР), 1989, "Реактор жидкофазного гидрирования", А.Т.Солдатенко и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИДРИРОВАННЫХ МАСЕЛ | 2002 |

|

RU2223307C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВОГО САЛОМАСА | 1993 |

|

RU2054464C1 |

| КОНДИТЕРСКИЙ ЖИР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2114535C1 |

| РЕАКТОР ЖИДКОФАЗНОГО ГИДРИРОВАНИЯ | 1989 |

|

SU1686746A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВОГО ЖИРОВОГО ПРОДУКТА | 2002 |

|

RU2222958C1 |

| ЖИРОВАЯ КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА МАРГАРИНОВ, КОНДИТЕРСКИХ И КУЛИНАРНЫХ ЖИРОВ И ЖИРОВ СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ | 2002 |

|

RU2224442C1 |

| СПОСОБ ГИДРИРОВАНИЯ РАСТИТЕЛЬНЫХ МАСЕЛ НА СТАЦИОНАРНЫХ Pd-СОДЕРЖАЩИХ КАТАЛИЗАТОРАХ | 2011 |

|

RU2452563C1 |

| СПОСОБ ОЧИСТКИ ЖИРНОГО КОРИАНДРОВОГО МАСЛА | 1993 |

|

RU2101336C1 |

| СПОСОБ ГИДРИРОВАНИЯ РАСТИТЕЛЬНЫХ МАСЕЛ И ДИСТИЛЛИРОВАННЫХ ЖИРНЫХ КИСЛОТ | 2006 |

|

RU2318868C1 |

| СПОСОБ ГИДРИРОВАНИЯ РАСТИТЕЛЬНЫХ МАСЕЛ И ДИСТИЛЛИРОВАННЫХ ЖИРНЫХ КИСЛОТ | 2006 |

|

RU2456339C2 |

Изобретение относится к усовершенствованию реакторов для проведения процессов непрерывного и периодического жидкофазного каталитического гидрирования растительных масел и жиров в пищевой промышленности. Реактор имеет замкнутый выносной контур, состоящий из восходящей и нисходящей линии (труб, колонок). При этом в восходящую линию соосно встроена спираль. В нижней части контура размещены штуцеры для ввода сырья, катализатора, газа. Штуцер служит для частичного или полного сброса катализатора при потере его активности. Линия соединена тангенциально с сепаратором, имеющим конусное днище, переходящее в нисходящую линию. Внутри сепаратора расположен отстойник, в верхней части которого имеется штуцер для вывода готового продукта, отверстия для соединения внутреннего объема отстойника с сепаратором. Избыточный газ через обратный холодильник и штуцер сбрасывается в атмосферу и может быть возвращен в процесс с подпиткой свежего газа. Технический результат изобретения - повышение производительности и эффективности устройства за счет однородности распределения концентрации катализатора и высокодиспергированной реакционной массы по всей высоте и объему реакционной зоны, сокращение расхода катализатора и водорода, повышение селективности процесса и выхода товарного пищевого продукта, уменьшение энерго- и металлоемкости реактора, упрощение конструкции, которые достигаются за счет того, что в восходящую линию реактора на одной оси по всей высоте и объему вводится спираль. 1 табл., 1 ил.

Реактор жидкофазного каталитического гидрирования растительных масел и жиров, содержащий замкнутый выносной контур, который включает восходящие и нисходящие линии, содержащие трубы, колонки, сепаратор с конусным днищем и тангенциальным входом реакционной массы, снабженный отстойником с расположенным в его верхней части штуцером для выхода готового продукта, а в нижней части патрубком для входа продукта и зафиксированного под углом 45-60o на расстоянии 3-5 мм от конусной стенки днища, отличающийся тем, что соосно по всей высоте восходящей линии реактора установлена спираль.

| РЕАКТОР ЖИДКОФАЗНОГО ГИДРИРОВАНИЯ | 1989 |

|

SU1686746A1 |

| РЕАКТОР ДЛЯ СИНТЕЗА | 0 |

|

SU204989A1 |

| Вихревая камера для проведения процессов тепло-массообмена | 1980 |

|

SU890048A2 |

| RU 94015580 A1, 1996 | |||

| Смеситель жидкости и газа | 1987 |

|

SU1634308A1 |

| Адсорбер | 1985 |

|

SU1247065A1 |

| Адсорбер непрерывного действия | 1982 |

|

SU1063443A1 |

| RU 94021990 A1, 1996 | |||

| АППАРАТ ДЛЯ СМЕШИВАНИЯ И ГИДРОФОБИЗАЦИИ ОГНЕГАСЯЩИХ ПОРОШКОВ | 0 |

|

SU351569A1 |

| Реактор для проведения химических процессов | 1988 |

|

SU1567260A2 |

| ФОТОПОЛИМЕРИЗУЮЩИЙСЯ ЛАК | 0 |

|

SU232853A1 |

| Устройство для термического разрушения минеральных сред | 1988 |

|

SU1585489A1 |

| US 4176019 A, 1979 | |||

| US 4323538 A, 1982, | |||

Авторы

Даты

1999-12-10—Публикация

1997-03-28—Подача