Изобретение относится к металлургии тугоплавких материалов, а именно к получению порошкообразных тугоплавких материалов, которые могут быть использованы, например, в производстве безвольфрамовых твердых сплавов.

Цель изобретения упрощение процесса при получении мелкодисперсного порошка.

Способ осуществляют следующим образом.

Реакционную смесь помещают в реактор, инициируют в ней реакцию горения и подвергают ее сложному сдвигу в тангенциальном и осевом направлениях с помощью ротора, который вращают и перемещают вдоль оси. Стенки реактора охлаждают. После охлаждения продуктов до температур, при которых спекание частиц не происходит, вращающийся ротор удаляют от образовавшегося продукта и получившийся порошкообразный материал извлекают из реактора.

Способ может быть проиллюстрирован следующими примерами.

П р и м е р 1. 47,9 г порошка титана марки ПТС размером частиц <100 мкм и 12,01 г углерода марки ПМ-15 ТС размером частиц < 1 мкм смешивают в шаровой мельнице в течение 20 ч. Реакционную смесь помещают в реактор и уплотняют до плотности 1,8 г/см3. С помощью вольфрамовой спирали, через которую пропускают ток силой 60-80 А под напряжением 40-60 В, смесь воспламеняют. Одновременно смесь подвергают сложному сдвигу в тангенциальном и осевом направлениях. Стенки реактора охлаждают воздухом. После остывания продуктов реакции до температуры порядка 500оС образовавшийся порошкообразный тугоплавкий материал извлекают из реактора. 98% полученного порошка карбида титана имеют размер частиц меньше 20 мкм.

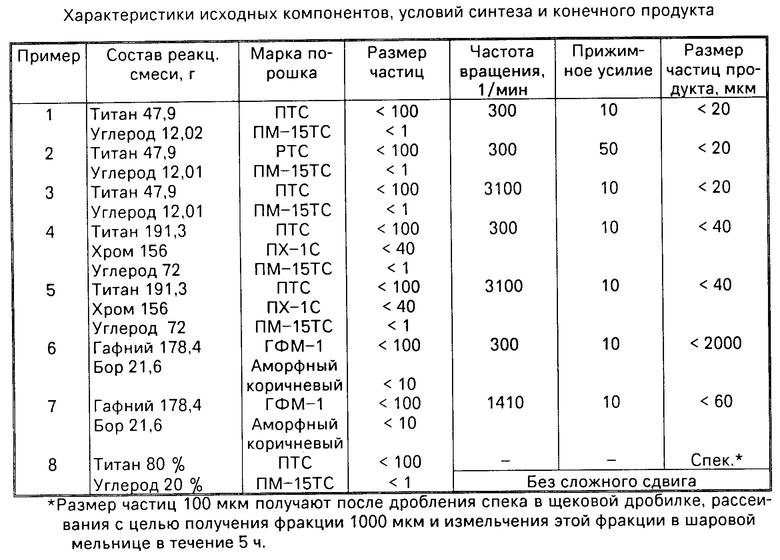

П р и м е р ы 2-7. В условиях примера 1. Характеристики исходных компонентов, условий синтеза и конечного продукта приведены в табл. 1.

Для сопоставления в таблице (пример 8) приведены характеристики карбида титана, полученного по способу-прототипу. Как видно из таблицы, дисперсность порошкообразного тугоплавкого материала, полученного по предлагаемому способу, выше, чем в способе-прототипе, при одновременном упрощении технологического процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТУГОПЛАВКОГО МАТЕРИАЛА | 1988 |

|

RU2072320C1 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ТУГОПЛАВКИХ СОЕДИНЕНИЙ МЕТАЛЛОВ | 1988 |

|

SU1688531A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОГО МОНОКРИСТАЛЛИЧЕСКОГО ПОРОШКА ДИБОРИДА МЕТАЛЛА | 1995 |

|

RU2087262C1 |

| Способ получения композиционного порошка на основе двойного карбида титана-хрома | 2024 |

|

RU2825759C1 |

| Способ получения порошка на основе тугоплавких соединений | 2017 |

|

RU2678858C1 |

| Способ получения порошков углеродсодержащих тугоплавких содинений | 1981 |

|

SU1024153A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА ВОЛЬФРАМА И КАРБИД ВОЛЬФРАМА, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2001 |

|

RU2200128C2 |

| ПОРОШКОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ПОКРЫТИЙ | 1993 |

|

RU2061784C1 |

| Способ получения нанокристаллического порошка титан-молибденового карбида | 2018 |

|

RU2672422C1 |

| Способ получения электродов из сплавов на основе алюминида титана | 2016 |

|

RU2630157C2 |

Изобретение относится к порошковой металлургии, а именно к получению порошков тугоплавких соединений металлов, которые могут быть использованы в производстве безвольфрамовых твердых сплавов. Цель изобретения - упрощение процесса при получении мелкодисперсного порошка. Порошки титана и углерода смешивают в шаровой мельнице. Реакционную смесь помещают в реактор, уплотняют до плотности 1,8 г/см3 и воспламеняют с помощью вольфрамовой спирали. Одновременно смесь подвергают сложному сдвигу в тангенциальном и осевом направлениях с помощью ротора. Стенки реактора охлаждают воздухом. После остывания продуктов реакции до температуры порядка 500°С вращение прекращают, ротор удаляют и образовавшийся порошкообразный тугоплавкий материал извлекают из реактора. 98% полученного порошка карбида титана имеют размер частиц меньше 20 мкм. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ТУГОПЛАВКИХ СОЕДИНЕНИЙ МЕТАЛЛА, включающий приготовление реакционной смеси порошков металла с неметаллом, уплотнение ее и термическую обработку в режиме горения, отличающийся тем, что, с целью упрощения процесса при получении мелкодисперсного порошка, реакционную смесь в процессе термообработки подвергают сдвигу в тангенциальном и осевом направлениях.

| Способ получения карбида титана | 1977 |

|

SU644728A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-06-09—Публикация

1988-09-29—Подача