Изобретение относится к устройствам для получения порошков нитридов, карбонитридов и композиций на их основе в режиме горения компонентов реакционной шихты и может быть использовано в керамической, химико-металлургической, аэрокосмической, инструментальной и других отраслях промышленности.

Известно устройство для синтеза тугоплавких соединений, содержащее цилиндрический корпус с водяной рубашкой охлаждения, в котором выполнена цилиндрическая камера, торцовые крышки, закрывающие камеру, и инициирующее приспособление, закрепленное в одной из крышек по оси корпуса (SU 644728, С 01 В 31/30, 1977).

Недостаток устройства - аналога заключается в том, что при получении порошков тугоплавких неорганических соединений по технологии самораспространяющегося высокотемпературного синтеза (СВС) с использованием твердых азотсодержащих соединений (СВС-Аз) в нем невозможно синтезировать порошки нитридов, карбонитридов и композиций, состоящих из нитридов и карбидов по следующим причинам.

Синтез тугоплавких порошков в режиме СВС-Аз происходит с большим газовыделением по уравнению химической реакции:

нитриды 4А+NaN3 + NH4Cl = 4AN + NaCl + 2H2 (1)

карбонитриды 8А + 4С + NaN3 + NH4Cl = 8AC0.5N0.5 + NaCl + 2H2 (2)

нитрид-нитрид 2А + 2А' + NaN3 + NH4Cl=2(AN-A'N)+NaCl+2H2 (3)

нитрид-карбид 8А+4С + NaN3 + NH4Cl =4(AN-AC)+NaCl+2H2 (4)

где А-Si, Al, B, Ti, Zr, Hf, Nb, Ta, A' - то же, что и А, но не совпадающий с А в одной реакции, Na4Cl - галоидная соль ( может быть различной, но обязательно содержащей ион Сl- или F-).

Для того, чтобы синтезировать в режиме СВС-Аз беспримесные порошки с содержанием основного вещества не менее 90%, необходимо иметь свободное пространство в устройстве, позволяющее компенсировать прирост давления, управлять процессом горения и проводить синтез при постоянном давлении, чего в принципе невозможно достичь при использовании устройства-аналога. Непосредственный контакт реакционной шихты с металлической стенкой корпуса приводит к недогоранию компонентов, что существенно повышает количество непроазотированного горючего элемента в продуктах синтеза. Кроме того, использование такого устройства небезопасно и может привести к физическому взрыву реактора.

Наиболее близким к описываемому изобретению является устройство для синтеза халькогенидов, содержащее цилиндрический корпус с водяной рубашкой, в котором выполнена цилиндрическая камера, торцевые крышки, закрывающие камеру, инициирующее приспособление, закрепленное в одной из крышек по оси корпуса, и коаксиально размещенным в камере цилиндром, имеющим вкладыши с выполненными в них кольцевыми проточками и экранами (SU 874165, кл. С 01 В 31/30, 1977), рабочий объем реактора составляет 2-8 литра.

Недостаток использования устройства-прототипа заключается в том, что, несмотря на имеющийся свободный объем рабочего пространства реактора, внутреннее цилиндрическое устройство не позволяет фильтровать отработанные газы, образующиеся в режиме СВС-Аз и препятствует проникновению внешнего азота во внутренние слои образца с исходной смесью. Остается невозможным проведение синтеза при постоянном давлении, что отражается на стабильности качества тугоплавких продуктов синтеза. Кроме того, здесь также не решается задача по устранению теплоотвода из реагирующей системы за счет использования молибденового цилиндра и крышек. Устройство-прототип небезопасно для проведения процесса синтеза в режиме СВС-Аз.

Цель изобретения заключается в проведении безопасного синтеза при постоянном давлении без значительных теплопотерь.

Сущность изобретения заключается в том, что устройство содержит цилиндрический корпус с рубашкой охлаждения, в котором выполнена цилиндрическая камера, торцевая крышка, закрывающая камеру, и инициирующее приспособление, закрепленное в крышке по оси корпуса, предметный столик, на котором размещен фильтрующий стакан с исходной смесью компонентов, фильтр и вентиль сброса, и имеет свободный объем, соответствующий плотности загрузки реактора, не более 0,015. Объем рабочего пространства реактора 4,5-6,5 литра.

Отличительными признаками являются наличие в камере устройства предметного столика, фильтра, вентиля сброса и плотность загрузки реактора (не более 0,015), фильтрующего стакана с исходной смесью компонентов, состоящего из последовательного набора цилиндрических стенок. Внешний цилиндр фильтрующего стакана представляет собой сетчатый стакан, промежуточный цилиндр фильтрующего стакана изготовлен из углеткани, внутренней цилиндр фильтрующего стакана представляет собой кальковый патрон.

Использование предметного столика позволяет разместить фильтрующий стакан, в котором размещается образец с исходной смесью компонентов, создавая при этом необходимую плотность загрузки реактора.

Использование фильтра позволяет уловить диспергированные частицы, исходящие с верхней части образца, предотвратить засорение вентиля сброса диспергированными частицами, предохранить трубопроводы и запорную арматуру в процессе синтеза от действия разогретых реакционных газов и преждевременного выхода их из строя.

Использование вентиля сброса позволяет проводить синтез при постоянном давлении азота в реакторе, стабилизируя и повышая степень чистоты конечных продуктов синтеза.

Использование плотности загрузки реактора менее 0,015 позволяет проводить процесс синтеза порошков тугоплавких соединений в безопасном режиме. Плотность загрузки реактора определяется отношением объема образца с исходной смесью к объему внутреннего рабочего пространства реактора.

Использование фильтрующего стакана позволяет создать необходимую плотность загрузки реактора, решая при этом проблему проведения процесса при постоянном давлении, за счет использования многослойной стенки вокруг образца.

Использование сетчатого стакана позволяет предотвратить диспергирование исходной смеси и конечного продукта с боковой поверхности образца во время синтеза.

Использование углеткани в фильтрующем стакане позволяет снизить до минимума теплопотери из образца.

Использование калькового патрона в фильтрующем стакане позволяет сохранить объем и форму исходной смеси до синтеза и во время него.

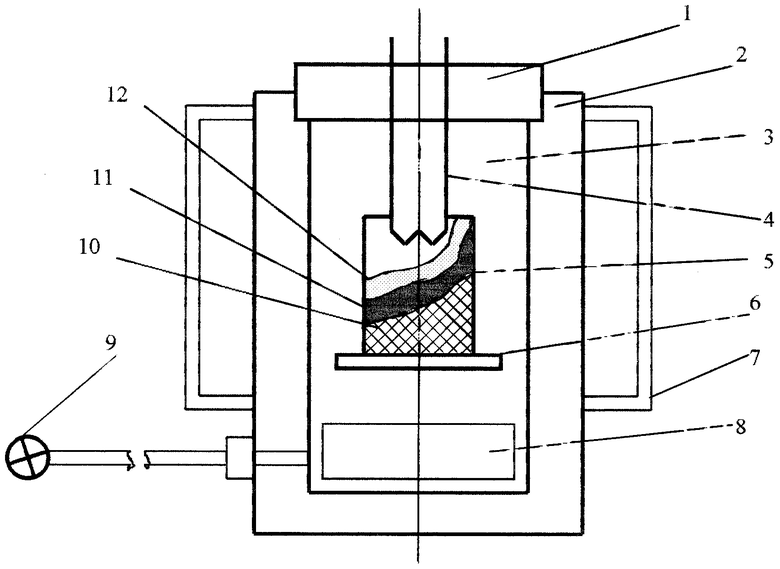

На чертеже показано устройство для синтеза порошков нитридов, карбонитридов и композиций на их основе.

Устройство представляет собой горизонтальный цилиндрический аппарат с толстостенным цилиндрическим корпусом (2), на котором приварена водоохлаждающая рубашка (7). Объем цилиндрической камеры (3) обеспечивает плотность загрузки реактора 0,015. С верхнего торца реактор закрывается торцевой крышкой (1), в которой закрепляется инициирующее приспособление (4) для инициирования химической реакции в форме горения. Фильтрующий стакан (5) представляет собой последовательный набор цилиндрических стенок. Внешний цилиндр фильтрующего стакана изготовлен из стандартной сетки Х18Н10Т (10) с размером ячейки 2х2 мм. Промежуточный цилиндр фильтрующего стакана изготовлен из углеткани марки ТГН-20 (11). Внутренний цилиндр фильтрующего стакана представляет собой кальковый патрон (12). На торцевой крышке крепится стержень, на котором располагается подвижный предметный столик (6). Устройство снабжено фильтром (8) и вентилем сброса давления (9). Внутренний рабочий объем камеры устройства составляет 4,5-6,5 литра. Все элементы, узлы, детали и корпус реактора в отличие от устройства-аналога и устройства-прототипа изготовлены из нержавеющей стали марки 12Х18Н10Т.

Образец исходной смеси диаметром до 60 мм при высоте, составляющей 1,5 диаметра, с насыпной плотностью помещался в фильтрующий стакан (7), устанавливаемый на предметный столик (6). В случае необходимости в образец вводились термопары для измерения максимальной температуры и линейной скорости горения. К верхней части образца со смесью подводилась вольфрамовая спираль для инициирования химической реакции в форме горения.

Подготовленный таким образом реактор к синтезу заполняют азотом до необходимости значения рабочего давления и производят инициирование исходной смеси с помощью кратковременной подачи напряжения на вольфрамовую спираль. После синтеза дают непродолжительную выдержку в течение 10-30 минут, охлажденный образец извлекают из реактора и легко разрушают до сыпучего порошкообразного состояния в фарфоровой ступке.

Время, необходимое на загрузку, синтез и разгрузку реактора составляет 0,6-1 часа. При рабочем объеме устройства 4,5 литра часовая производительность составляет до 0,15 кг, при объеме 6,5 литра - до 0,5 кг порошка тугоплавкого продукта в зависимости от его наименования.

Использование предлагаемого устройства для синтеза нитридов, карбонитридов и композиций на их основе позволяет получать продукты с содержанием основного вещества не менее 98%. Это достигается прежде всего за счет использования плотности загрузки реактора не более 0,015, наличия вентиля сброса большого проходного сечения (штуцера имеют внутренний диаметр 16 мм и наружный - М24), а также вследствие малых теплопотерь из-за использования фильтрующего стакана и фильтра в рабочем пространстве реактора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ КОМПОЗИЦИЙ НА ОСНОВЕ НИТРИДОВ ЭЛЕМЕНТОВ | 1998 |

|

RU2163181C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДА ГАЛЛИЯ | 2011 |

|

RU2516404C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ НИТРИДОВ ЭЛЕМЕНТОВ | 2005 |

|

RU2296705C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ТУГОПЛАВКИХ СОЕДИНЕНИЙ | 1998 |

|

RU2161548C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДОВ МЕТАЛЛОВ | 2003 |

|

RU2256604C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТУГОПЛАВКИХ СОЕДИНЕНИЙ И МАТЕРИАЛОВ НА ИХ ОСНОВЕ | 1996 |

|

RU2118232C1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ СВС-СМЕСЕЙ | 1994 |

|

RU2083327C1 |

| Установка для измерения характеристик процесса СВС неорганических соединений в автоволновом режиме | 2019 |

|

RU2692352C1 |

| СПОСОБ РЕЗКИ АБРАЗИВНЫХ ПОЛОС НА ЛЕПЕСТКИ ШЛИФОВАЛЬНЫХ КРУГОВ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2199434C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИХ ИМПЛАНТАТАХ | 2011 |

|

RU2483840C2 |

Изобретение предназначено для керамической, химико-металлургической, аэрокосмической и инструментальной промышленности. Исходную смесь помещают в многослойный фильтрующий стакан 5, состоящий из нержавеющего внешнего сетчатого стакана 10, стакана из углеткани 11 и внутреннего калькового патрона 12. Фильтрующий стакан устанавливают на предметном столике 6. К верхней части исходной смеси подводят инициирующее приспособление 4, представляющее собой вольфрамовую спираль. Свободный объем, соответствующий плотности разгрузки реактора, не более 0,015. Устройство представляет собой цилиндрический корпус 2, на котором приварена водяная рубашка 7. С верхнего торца устройство закрывают крышкой 1. Устройство также снабжено фильтром 8 и вентилем сброса давления 9, имеющим проходное сечение 16 мм. Устройство заполняют азотом, инициируют реакцию горения. Изобретение позволяет получать продукты с содержанием основного вещества не менее 98%, обеспечивает безопасный синтез при постоянном давлении без значительных теплопотерь. 3 з.п. ф-лы, 1 ил.

| Устройство для синтеза халькогенидов | 1979 |

|

SU874165A1 |

| Способ получения карбида титана | 1977 |

|

SU644728A1 |

| Реактор для получения порошкообразного тугоплавкого материала | 1988 |

|

SU1770274A1 |

| Способ получения тугоплавких соединений на основе карбида титана и устройство для его осуществления | 1990 |

|

SU1834845A3 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА ТИТАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2038296C1 |

Авторы

Даты

2003-01-10—Публикация

2000-10-05—Подача