Изобретение относится к области металлургии титана и может быть использовано для эффективной переработки титановой стружки методом гидрирования. Изобретение позволяет получать порошок гидрида титана, используемый в ядерной энергетике, в химической промышленности, как исходный продукт для получения мелкодисперсного порошка титана, добавки для получения пористого и композиционного материала, в качестве источника водорода, поглотителя влаги, как компонент в термитных и воспламенительных составах, при термообработке деталей.

В процессе изготовления изделий из титана образуется большое количество крупной витой стружки. Данная стружка относится к отходам производства и в настоящее время из-за отсутствия эффективной промышленной технологии ее переработки складируется или идет на переплавку.

Известен способ переработки стружки тугоплавких металлов подгруппы титана, (патент RU 2238171 Cl, B22F 8/00, С22В 34/00, 20.10.2004), включающий обезжиривание стружки в водном растворе моющего средства, промывку в горячей воде, обезжиривание в ультразвуковой ванне в водном растворе моющего средства, промывку в воде, сушку, измельчение стружки, прессование ее в брикет, переплав брикета в слиток, переработку слитка в стружку, которую подвергают йодидному рафинированию.

Недостатками этого способа является высокая себестоимость переработки стружки из-за необходимости дорогостоящей операции переплава ее в слиток и нарезки стружки перед процессом йодидного рафинирования.

Известен способ изготовления деформированных полуфабрикатов из титановой стружки, (патент RU 2048268 C1, B22F 3/16, 20.11.1995), включающий измельчение стружки, вакуумный отжиг при 700-800°С с выдержкой 0,5-1 ч, холодное и горячее прессование, а после горячего прессования проводят гомогенизацию при 1050-1220°С с выдержкой 3-4 ч.

Недостатками этого способа является использование дорогостоящего оборудования, трудоемкость и длительность процесса, что ограничивает использование способа для его промышленного применения.

Наиболее близким к предложенному способу является способ получения гидрида титана (патент RU 2208573 C1, С01В 6/02, 10.04.2010), который включает взаимодействие титана с водородом в реакционном объеме герметичного водоохлаждаемого реактора под давлением водорода путем локального инициирования процесса горения с последующим прохождением самораспространяющегося высокотемпературного синтеза, охлаждение продукта синтеза и его выделение, в качестве титана используют порошок титана губчатого или его смесь с полидисперсным порошком титана, при этом водород в реактор подают сверху через вентиль, установленный на подводящем трубопроводе к крышке реактора, процесс инициирования ведут при начальном давлении водорода менее 0,5 МПа, процесс самораспространяющегося высокотемпературного синтеза проводят при постоянном давлении водорода менее 0,3 МПа с использованием факела или замкнутой системы охлаждения водородом, а для инициирования процесса горения применяют отсевы губчатого титана фракции -4+2 мм.

Недостатком известного способа является то, что невозможно применить в качестве исходного сырья отходы титанового производства и нестабильность процесса, вызванная низкими давлениями водорода в реакторе, что может привести к затуханию горения.

Техническим результатом заявляемого изобретения является снижение стоимости целевого продукта и возможность переработки титановой стружки.

Результат достигается тем, что способ получения мелкодисперсного порошка гидрида титана включает размещение исходного титанового материала в реакционном объеме герметичного водоохлаждаемого реактора под давлением водорода, локальное инициирование процесса горения исходного материала с последующим прохождением реакции самораспространяющегося высокотемпературного синтеза, обеспечивающей взаимодействие титана с водородом с получением гидрида титана, при этом в качестве исходного титанового материала используют смесь стружки титана, предварительно спрессованной в брикеты до относительной плотности 0,30-0,55, с 50-70 мас. % титановой губки, инициирование горения осуществляют при начальном давлении водорода в реакторе не менее 2 МПа, самораспространяющийся высокотемпературный синтез проводят при постоянном давлении водорода не менее 1 МПа с получением гидрида титана в виде губки и спрессованной стружки, после чего гидрид титана измельчают до получения порошка с размером частиц 20-80 мкм.

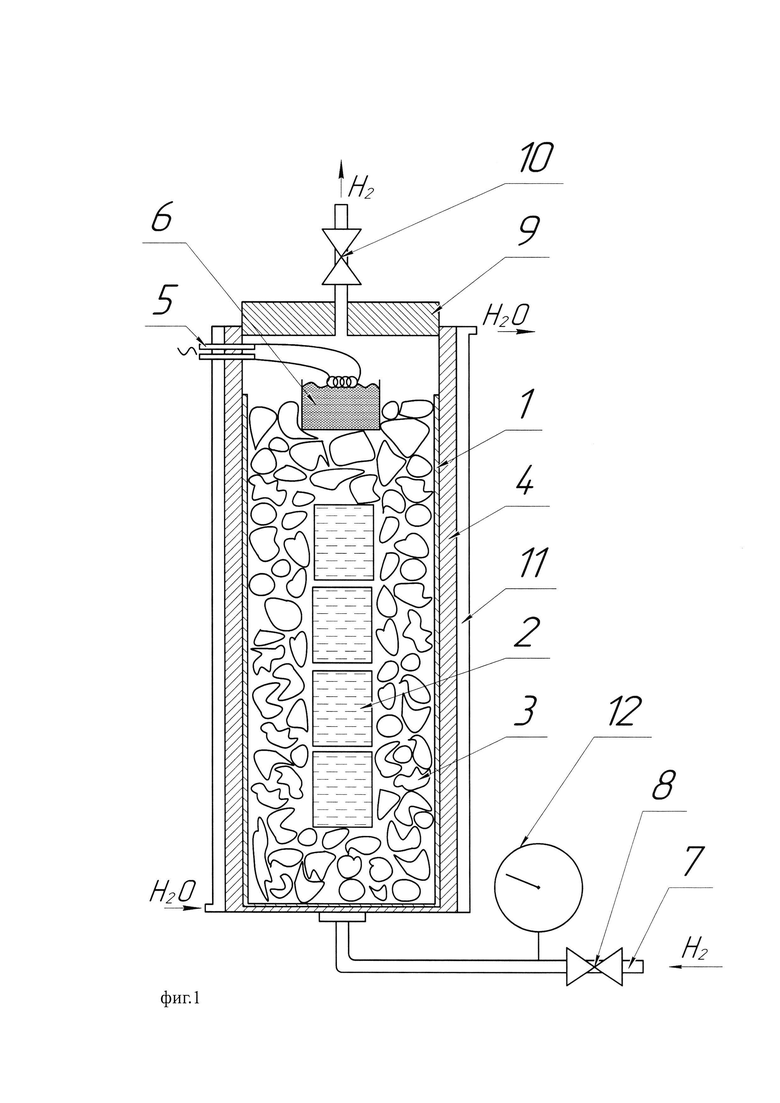

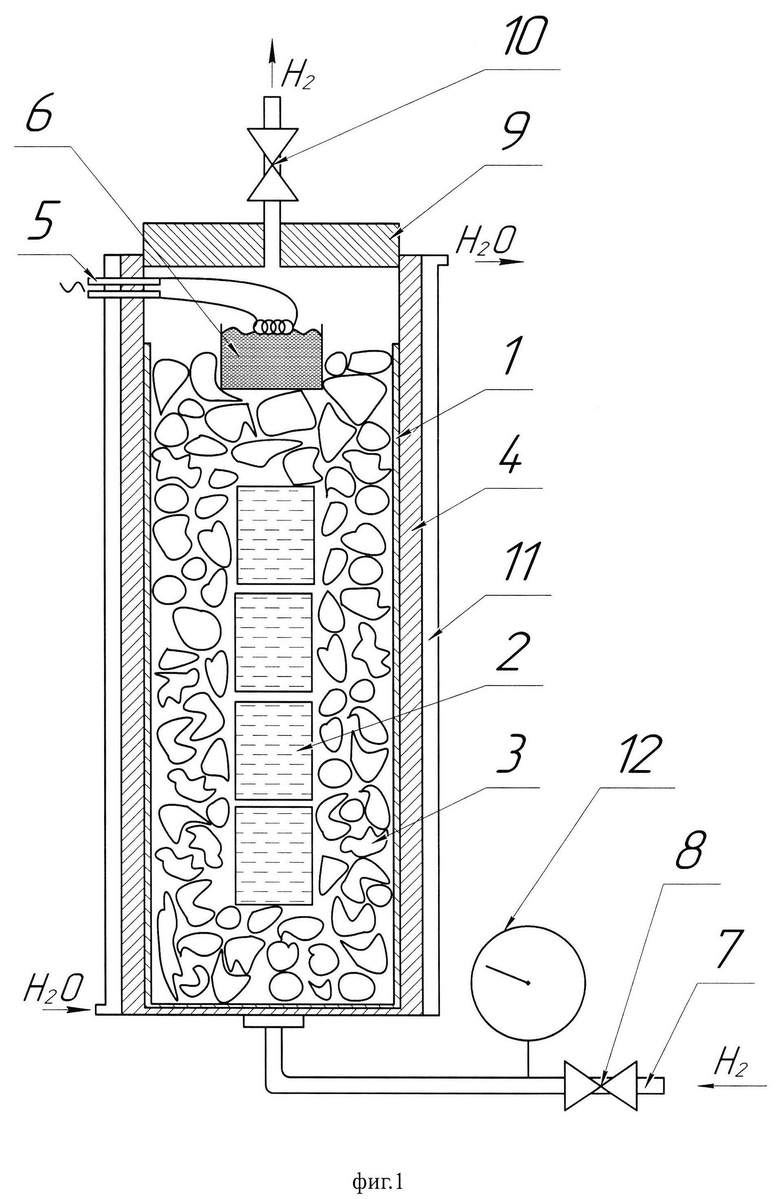

Предложенный способ проводят следующим образом (фигура).

Реакционный газопроницаемый стакан (1) заполняют смесью спрессованной титановой стружки (2) и титановой губки (3) в соответствии со схемой. В корпус реактора (4) опускают реакционный стакан (1) с засыпкой. На электровводах (5) закрепляют инициирующую спираль, обычно это нихромовая проволока толщиной 0,5-0,7 мм. В зоне между спиралью и засыпкой размещают бумажный конверт с мелкодисперсным порошком титана (6). Корпус реактора (4) подключают к системе подачи водорода по трубопроводу (7) с нижним вентилем (8). К крышке реактора (9) подсоединяют верхний вентиль (10).

После того как реактор загружен, его герметизируют, продувают аргоном для удаления остаточного воздуха и вакуумируют до остаточного давления не выше 10 Па. Затем верхний вентиль (10) закрывают, через нижний вентиль (8) напускают в реактор водород до начального давления в реакторе не менее 2 МПа. Далее нижний вентиль (8) закрывают, подают воду в систему охлаждения (11) и проводят инициирование реакции горения, подавая напряжение на электровводы (5). Нихромовая спираль нагревается, поджигая конверт с мелкодисперсным порошком титана (6), выделяется тепло, которое инициирует реакцию горения в засыпке. При горении титана в водороде давление в ректоре падает и, открывая нижний вентиль (8), подают водород в реактор, поддерживая давление газа не ниже 1 МПа, при этом давление контролируют манометром (12).

После окончания процесса горения, который определяют по окончанию быстрого падения давления, засыпку охлаждают в атмосфере водорода, при этом поддерживают давление более 0,5 МПа, до полной остановки падения давления газа. После полного охлаждения реактора, верхний вентиль (10) открывают для дожигания остаточного водорода в реакторе.

Для осуществления способа используют титановую стружку, полученную при механической обработке титановых изделий отечественной промышленности, а также титановую губку отечественного производства.

Применение титановой стружки в качестве исходного материала значительно снижает стоимость производства, так стоимость стружки в 10 раз дешевле стоимости губки. В дополнении к этому, в процессе изготовления изделий из титана образуется большое количество крупной витой стружки. Данная стружка относится к отходам производства и в настоящее время из-за отсутствия эффективной промышленной технологии ее переработки складируется или идет на переплавку. Предложенный способ позволяет решить проблему с утилизацией отходов (ресурсосбережение), процесс безвреден для окружающей среды и человека.

Прессование титановой стружки проводили с целью повышения теплопроводности. Прессование стружки до относительной плотности менее 0,3 приводит к разрушению брикета после извлечения из пресс-формы. Для прессования до относительной плотности более 0,55 необходимо прилагать большие давления в процессе прессования, что снижает эффективность метода.

Использование смеси спрессованной титановой стружки и титана губчатого менее 50 мас. %, не обеспечивает стабильность процесса горения, что приводит к затуханию. При использовании смеси спрессованной титановой стружки и титана губчатого более 70% мас. % доля стружки низкая, что снижает экономический эффект способа. Применение спрессованной титановой стружки с титаном губчатым в количестве 50-70 мас. % приводит к получению насыщенного водородом продукта, который легко измельчается до нужной дисперсности без изменения химического состава.

Начальное давление водорода в реакторе более 2 МПа обеспечивает стабильность процесса горения, меньшее давление приводит к срыву горения. Давление водорода более 1 МПа при самораспространяющемся высокотемпературном синтезе обеспечивает полноту процесса горения, что приводит к получению насыщенного водородом продукта, меньшее давление может привести к срыву горения или получению непрореагировавшего продукта.

Полученный продукт представляет собой гидрид титана в виде губки и спрессованной стружки, которая легко отделяется друг от друга. Далее стружку и губку измельчают в шаровой мельнице в течение 0,5-1,5 часа с получением порошка гидрида титана с размером частиц 20-80 мкм. Размер частиц регулируется временем измельчения. Данное распределение частиц наиболее востребовано в порошковой металлургии титана.

Пример 1

Берут титановую стружку, полученную при механической обработке титана марки ВТ1-0, стружку прессуют в цилиндрические брикеты до относительной плотности 0,30. Спрессованную титановую стружку с титановой губкой 50 мас. %, смешивают в реакционном газопроницаемом стакане, общая масса смеси 0,5 кг. Стакан помещают в реактор, в зоне между закрепленной на электровводах нихромовой спиралью и засыпкой размещают бумажный конверт с мелкодисперсным порошком титана, реактор герметизирует, через нижний вентиль в реактор продувают аргоном для удаления остаточного воздуха, затем вакуумирут до остаточного давления 10 Па, далее закрывают верхний вентиль и подают в реактор водород до давления 2 МПа, закрывают нижний вентиль, подают воду в рубашку охлаждения, инициируют горение путем подачи импульса через электровводы на нихромовую спираль, которая находится в контакте с порошком титана. Начинается самораспространяющийся высокотемпературный синтез, при этом давление в системе начинает падать, с целью поддержания давления 1 МПа нижний вентиль открывают и подают водород. Такую величину давления поддерживают до тех пор, пока происходит падение давления. Значение давления контролируют манометром. После прохождения процесса горения засыпку охлаждают в атмосфере водорода 0,5 МПа вместе с реактором. После охлаждения реактора, остаточный водород дожигают, далее реактор открывают, продукт синтеза извлекают.

Целевой продукт представляет собой гидрид титана в виде губки и спрессованной стружки, которая легко отделяется друг от друга, далее стружку и губку измельчают в шаровой мельнице в течение 1 часа с получением порошка гидрида титана со средним размером частиц 40 мкм.

По данным рентгенофазового анализа продукт синтеза представляет собой гидрид титана с гранецентрированной кубической решеткой с периодом решетки 4,417 Å, советующий формуле TiH2.

По данным химического анализа продукт содержит 4,05 мас. % водорода, что также соответствует формуле гидрида титана TiH2.

Пример 2

Берут титановую стружку, полученную при механической обработке титана марки ВТ1-0, стружку прессуют в цилиндрические брикеты до относительной плотности 0,4. Спрессованную титановую стружку с титановой губкой 60 мас. %, смешивают в реакционном газопроницаемом стакане, общая масса смеси 0,5 кг. Стакан помещают в реактор, в зоне между закрепленной на электровводах нихромовой спиралью и засыпкой размещают бумажный конверт с мелкодисперсным порошком титана, реактор герметизирует, через нижний вентиль в реактор продувают аргоном для удаления остаточного воздуха, затем вакуумирут до остаточного давления 10 Па, далее закрывают верхний вентиль и подают в реактор водород до давления 2,3 МПа, закрывают нижний вентиль, подают воду в рубашку охлаждения, инициируют горение путем подачи импульса через электровводы на нихромовую спираль, которая находится в контакте с порошком титана. Начинается самораспространяющийся высокотемпературный синтез, при этом давление в системе начинает падать, с целью поддержания давления 1,3 МПа нижний вентиль открывают и подают водород. Такую величину давления поддерживают до тех пор, пока происходит падение давления. Значение давления контролируют манометром. После прохождения процесса горения засыпку охлаждают в атмосфере водорода 0,7 МПа вместе с реактором. После охлаждения реактора, остаточный водород дожигают, далее реактор открывают, продукт синтеза извлекают.

Целевой продукт представляет собой гидрид титана в виде губки и спрессованной стружки, которая легко отделяется друг от друга, далее стружку и губку измельчают в шаровой мельнице в течение 0,5 часа с получением порошка гидрида титана со средним размером частиц 80 мкм.

По данным рентгенофазового анализа продукт синтеза представляет собой гидрид титана с гранецентрированной кубической решеткой с периодом решетки 4,405 Å, советующий формуле TiH2.

По данным химического анализа продукт содержит 4,0 мас. % водорода, что также соответствует формуле гидрида титана TiH2.

Пример 3

Берут титановую стружку, полученную при механической обработке титана марки ВТ6, стружку прессуют в цилиндрические брикеты до относительной плотности 0,55. Спрессованную титановую стружку с титановой губкой 70 мас. %, смешивают в реакционном газопроницаемом стакане, общая масса смеси 0,5 кг. Стакан помещают в реактор, в зоне между закрепленной на электровводах нихромовой спиралью и засыпкой размещают бумажный конверт с мелкодисперсным порошком титана, реактор герметизирует, через нижний вентиль в реактор продувают аргоном для удаления остаточного воздуха, затем вакуумирут до остаточного давления 10 Па, далее закрывают верхний вентиль и подают в реактор водород до давления 2,5 МПа, закрывают нижний вентиль, подают воду в рубашку охлаждения, инициируют горение путем подачи импульса через электровводы на нихромовую спираль, которая находится в контакте с порошком титана. Начинается самораспространяющийся высокотемпературный синтез, при этом давление в системе начинает падать, с целью поддержания давления 1,5 МПа нижний вентиль открывают и подают водород. Такую величину давления поддерживают до тех пор, пока происходит падение давления. Значение давления контролируют манометром. После прохождения процесса горения засыпку охлаждают в атмосфере водорода 1 МПа вместе с реактором. После охлаждения реактора, остаточный водород дожигают, далее реактор открывают, продукт синтеза извлекают.

Целевой продукт представляет собой гидрид титана в виде губки и спрессованной стружки, которая легко отделяется друг от друга далее стружку и губку измельчают в шаровой мельнице в течение 1,5 часа с получением порошка гидрида титана со средним размером частиц 20 мкм.

По данным рентгенофазового анализа продукт синтеза представляет собой гидрид титана с гранецентрированной кубической решеткой с периодом решетки 4,407 Å, советующий формуле TiH2.

По данным химического анализа продукт содержит 4,03 мас. % водорода, что также соответствует формуле гидрида титана TiH2.

Таким образом, предлагаемый способ получения мелкодисперсного порошка гидрида титана обеспечивает снижение стоимости целевого продукта благодаря применению дешевой титановой стружки и возможность переработки отходов титанового производства. Полученный продукт мелкодисперсный порошок гидрида может применятся в качестве исходного материала для получения мелкодисперсного порошка титана, добавка для получения пористого и композиционного материала, в качестве источника водорода, поглотителя влаги, как компонент в термитных и воспламенительных составах, при термообработке деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИДРИДА ТИТАНА | 2002 |

|

RU2208573C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРИДА ТИТАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2385837C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА ГИДРИДА ТИТАНА | 2014 |

|

RU2616920C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ МАТЕРИАЛОВ НА ОСНОВЕ НИКЕЛИДА ТИТАНА | 2006 |

|

RU2310548C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОМЕДИЦИНСКОГО МАТЕРИАЛА И МАТЕРИАЛ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2007 |

|

RU2341293C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА | 1991 |

|

RU2069164C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 1992 |

|

RU2027790C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФИДОВ ТИТАНА | 2013 |

|

RU2541065C2 |

| Способ получения композиционного порошка на основе двойного карбида титана-хрома | 2024 |

|

RU2825759C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ТУГОПЛАВКИХ СОЕДИНЕНИЙ | 1998 |

|

RU2161548C2 |

Изобретение относится к порошковой металлургии, в частности к получению мелкодисперсного порошка гидрида титана путем переработки титановой стружки методом гидрирования. Может использоваться в ядерной энергетике, химической промышленности, для получения мелкодисперсного порошка титана, получения пористого и композиционного материала, в качестве источника водорода, поглотителя влаги, в термитных и воспламенительных составах, при термообработке деталей. Предварительно спрессованную в брикеты до относительной плотности 0,30-0,55 стружку титана смешивают с 50-70 мас. % титановой губки. Затем инициируют процесс горения при начальном давлении водорода в реакторе не менее 2 МПа и проводят самораспространяющийся высокотемпературный синтез при постоянном давлении водорода не менее 1 МПа. Полученный гидрид титана измельчают до мелкодисперсного порошка с размером частиц 20-80 мкм. Обеспечивается возможность переработки отходов производства в виде титановой стружки. 1 ил., 3 пр.

Способ получения мелкодисперсного порошка гидрида титана, включающий размещение исходного титанового материала в реакционном объеме герметичного водоохлаждаемого реактора под давлением водорода, локальное инициирование процесса горения исходного материала с последующим прохождением реакции самораспространяющегося высокотемпературного синтеза, обеспечивающей взаимодействие титана с водородом с получением гидрида титана, отличающийся тем, что в качестве исходного титанового материала используют смесь стружки титана, предварительно спрессованной в брикеты до относительной плотности 0,30-0,55, с 50-70 мас. % титановой губки, инициирование горения осуществляют при начальном давлении водорода в реакторе не менее 2 МПа, самораспространяющийся высокотемпературный синтез проводят при постоянном давлении водорода не менее 1 МПа с получением гидрида титана в виде губки и спрессованной стружки, после чего гидрид титана измельчают до получения порошка с размером частиц 20-80 мкм.

| СПОСОБ ПОЛУЧЕНИЯ ГИДРИДА ТИТАНА | 2002 |

|

RU2208573C1 |

| СПОСОБ ПЕРЕРАБОТКИ СТРУЖКИ ТУГОПЛАВКИХ МЕТАЛЛОВ И СПЛАВОВ ПОДГРУППЫ ТИТАНА | 2003 |

|

RU2238171C1 |

| Способ получения гидрированного порошка пластичного металла или сплава | 2021 |

|

RU2759551C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРИДА ТИТАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2385837C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНОГО ПОРОШКА ТИТАНА | 2003 |

|

RU2240896C1 |

| EP 3321012 A1, 16.05.2018 | |||

| CN 102051476 A, 11.05.2011 | |||

| KR 1020080047167 A, 28.05.2008. | |||

Авторы

Даты

2025-01-13—Публикация

2024-02-21—Подача