Изобретение относится к ультразвуковой технике, а именно к колебательным системам ультразвукового технологического оборудования, и может быть использовано в различных технологических процессах в машиностроении, например при обработке отверстий в жаропрочных, нержавеющих сплавах и других труднообрабатываемых материалах, обработке хрупких материалов типа керамики, кварцевого стекла и ситалла водной суспензией с порошками карбида бора, синтетических алмазов или корунда, а также при сварке термопластичных полимеров, когда на привариваемые друг к другу пластмассовые детали воздействуют ультразвуковыми колебаниями торцевой поверхности электромеханического преобразователя и т.д.

Известна ультразвуковая колебательная система для размерной обработки (патент РФ №2250814, кл. В24В 1/04, В23В 37/00, В06В 1/08, 27.04.2005 г. Бюл. №12). Колебательной системе придается вращение, через ее центр подается абразивная суспензия, а энергия от генератора к пьезокерамическому преобразователю передается бесконтактным индуктивным устройством, излучающая накладка выполнена экспоненциальной, а отражающая - цилиндрической.

Недостатком такой колебательной системы является невозможность изменения направления вектора колебаний и их частоты, что ограничивает его применение особенно в оборудовании для комбинированного резания труднообрабатываемых материалов концевым инструментом типа сверл, метчиков, разверток, а также при обработке хрупких материалов с неоднородной структурой.

Известен также электромеханический преобразователь (авторское свидетельство СССР №1068176, кл. В06В 1/06, 23.01.1984 г. Бюл. №3), содержащий пьезоэлемент, помещенный между излучающей накладкой - концентратором и отражающей накладкой, причем излучающая накладка выполнена полуволновой длины, а отражающая накладка вместе с пьезоэлементами и токоподводящими шайбами составляет полуволновую колебательную систему, при этом отражающая накладка выполнена длиной

l1 и l2 - соответственно длины пьезоэлемента и пассивной накладки;

с2 и с2 - соответственно скорости звука в пьезоэлементе и пассивной накладке;

λн - длина волны продольных колебаний в накладке.

Данный электромеханический преобразователь не имеет технической возможности поочередного воздействия на инструмент или обрабатываемую деталь ультразвуковыми колебаниями разного направления, различной частоты и амплитуды, что сужает его технические возможности и снижает эффективность ультразвука при использовании различных концевых режущих инструментов (сверла, зенкеры, развертки, метчики, фрезы), имеющих различные по форме и направлению режущие кромки.

Известно также устройство для ультразвуковой сварки, описанное в авторском свидетельстве СССР №1018827, кл. В23К 20/10, В06В 1/08, 23.05.1983 г. Бюл. №19. Устройство снабжено дополнительными излучающими накладками и концентратором, расположенными внутри полости, выполненной в основном концентраторе, а также двумя пьезоэлементами и дополнительной второй отражающей накладкой, соединенными с дополнительным концентратором. Вторая отражающая накладка жестко связана с первой отражающей накладкой через четвертьволновую развязку, а конечная часть основного концентратора жестко соединена с конечной частью дополнительного концентратора. В стенках конечной части основного концентратора выполнены сквозные пазы под углом 0<α<180°. Устройство принято за прототип.

Примененный в устройстве пьезокерамический преобразователь обеспечивает на выходе поочередное возбуждение продольно-крутильных и продольных колебаний. Однако его недостатками являются невозможность сообщения инструменту колебаний различной частоты, а также невозможность возбуждения всех разновидностей колебаний, а именно - кроме продольных и продольно-крутильных также и изгибных колебаний. Также устройство не позволяет изменять в ходе технологического процесса соотношение продольной и крутильной составляющей колебаний. Описанные недостатки снижают эффективность и технические возможности устройства, в частности, при точной обработке отверстий концевым инструментом с различным направлением режущих кромок (сверла, зенкеры, развертки, метчики), а также - хрупких материалов, обладающих различной структурой и физико-механическими свойствами.

Задача настоящего изобретения состоит в повышении эффективности работы и расширении технических возможностей устройства путем сообщения инструменту, закрепленному на его торце, ультразвуковых колебаний разной частоты, разной амплитуды и различного регулируемого направления (продольные, продольно-изгибные, продольно-крутильные).

Поставленная задача достигается тем, что устройство для ультразвуковой обработки содержит основную колебательную систему, включающую основную отражающую накладку, основную излучающую накладку, основной концентратор и основные пьезоэлементы, расположенные между основными отражающей и излучающей накладками, дополнительную колебательную систему, расположенную внутри основной колебательной системы соосно ей и включающую дополнительную отражающую накладку, дополнительную излучающую накладку с дополнительным концентратором, и дополнительные пьезоэлементы, расположенные между дополнительными отражающей и излучающей накладками, при этом основной концентратор выполнен совместно с основной излучающей накладкой, а дополнительный концентратор расположен перед основным концентратором и жестко соединен с ним. Новым в устройстве является то, что основная излучающая накладка выполнена длиной

nλн2,

где n=1,2,3,…;

λн2 - длина волны продольных колебаний основной колебательной системы,

а основная отражающая накладка выполнена длиной

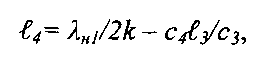

где l3 и l4 - соответственно длины основных пьезоэлементов и основной отражающей накладки;

с3 и c4 - соответственно скорости звука в основных пьезоэлементах и в основной отражающей накладке;

k=2,4,8,… - коэффициент, определяющий резонансную частоту дополнительных концентратора, излучающей и отражающей накладок;

λн1=2λн2 - длина волны продольных колебаний дополнительной колебательной системы,

при этом основной концентратор выполнен длиной 3/4λн2.

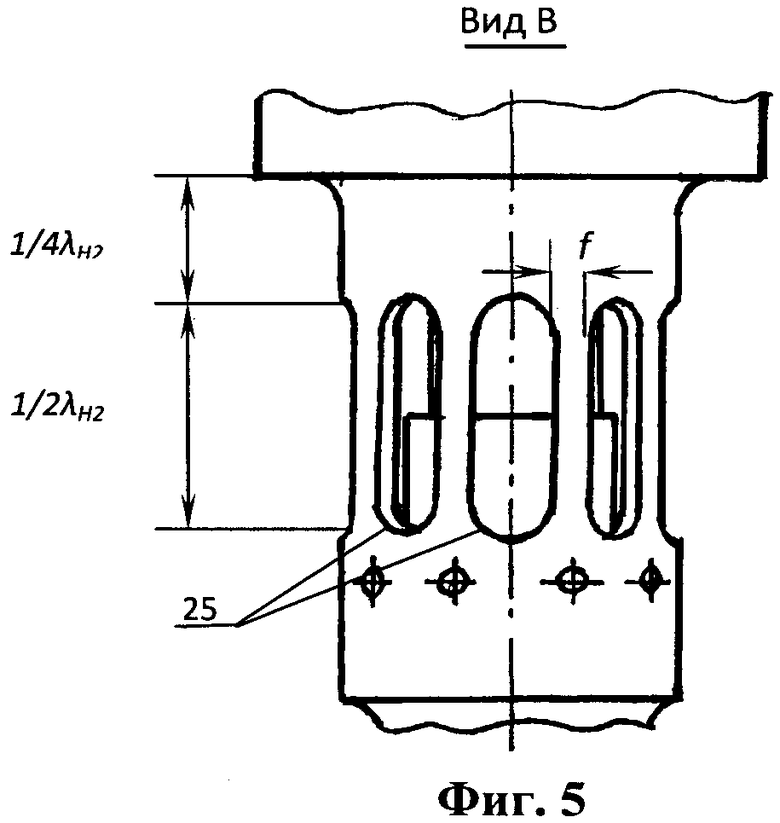

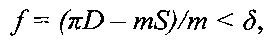

Основная излучающая накладка выполнена двухступенчатой со сквозными пазами на боковой поверхности длиной 1/2 λн2 на боковой поверхности ее второй ступени, начало которых размещено на расстоянии 3/4 λн2 от первого основного пьезоэлемента, при этом ширину пазов и их количество определяют из условия:

где f - ширина промежутка между пазами,

D - наружный диаметр второй ступени основной излучающей накладки,

m - количество пазов,

S - ширина паза,

δ - толщина стенки второй ступени основной излучающей накладки.

Основные излучающая и отражающая накладки вместе с основными пьезоэлементами жестко стянуты посредством резьбового соединения наружной втулки.

Дополнительный концентратор на длине 1/4 λн2 выполнен в виде крутильного торсиона, снабженного на конце шестигранным участком, размещенным без зазора в шестигранном отверстии, выполненным в начальной части основного концентратора, а далее на длине 1/8 λн2 дополнительный концентратор выполнен в виде цилиндра меньшего диаметра, чем упомянутый торсион, при этом дополнительная излучающая накладка снабжена акустической развязкой с цилиндрической поверхностью, на которой выполнены продольные пазы с шагом 5°-6°.

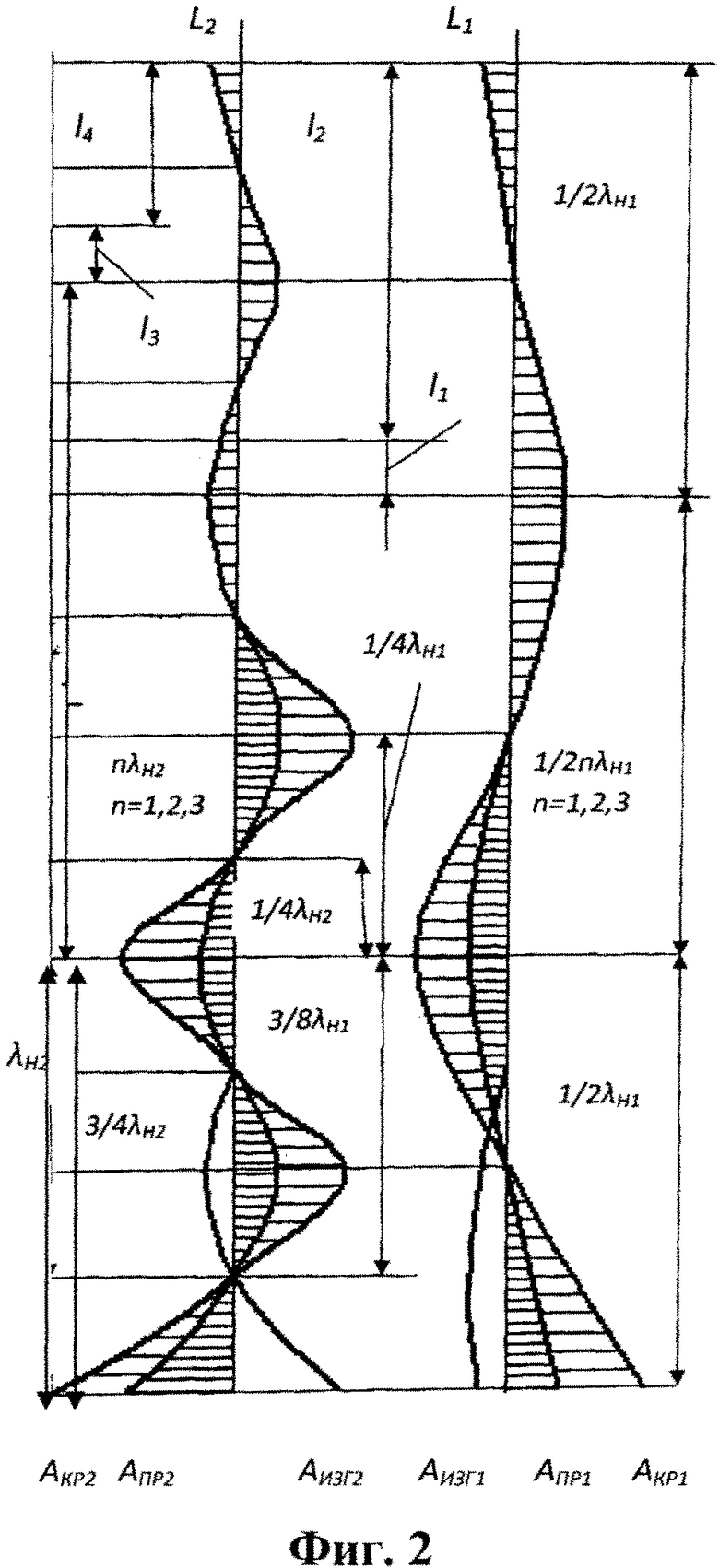

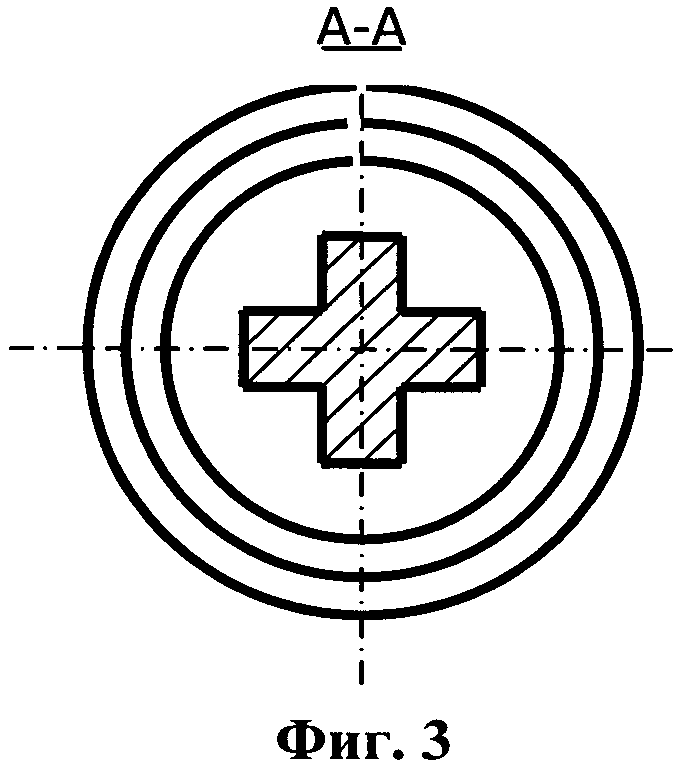

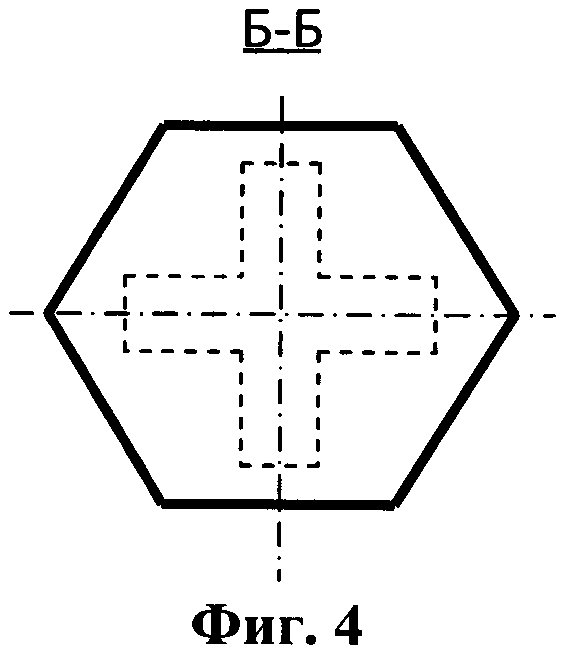

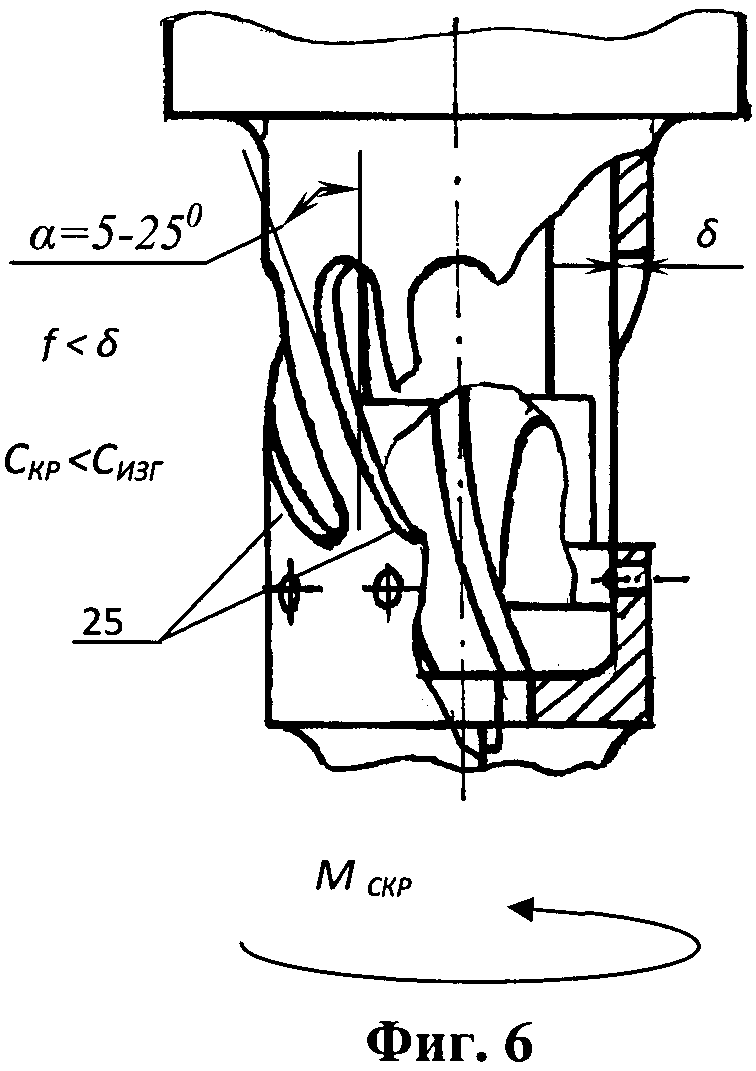

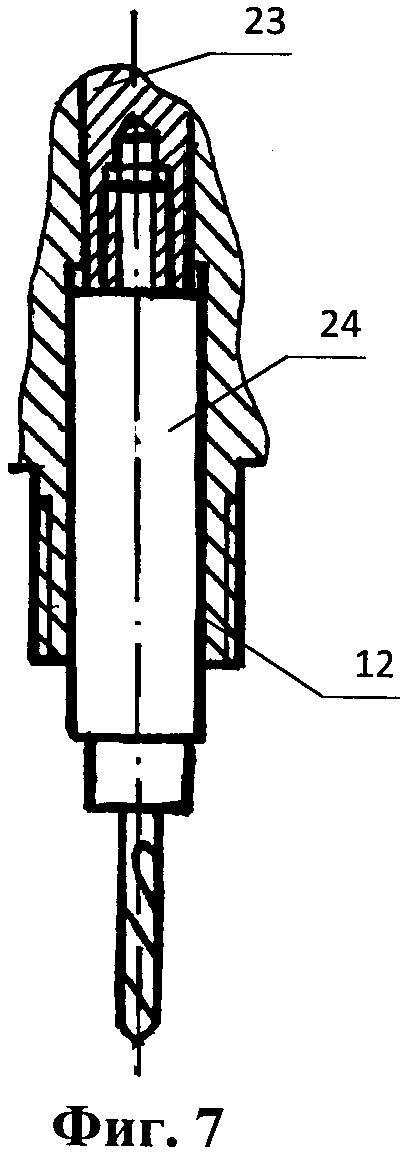

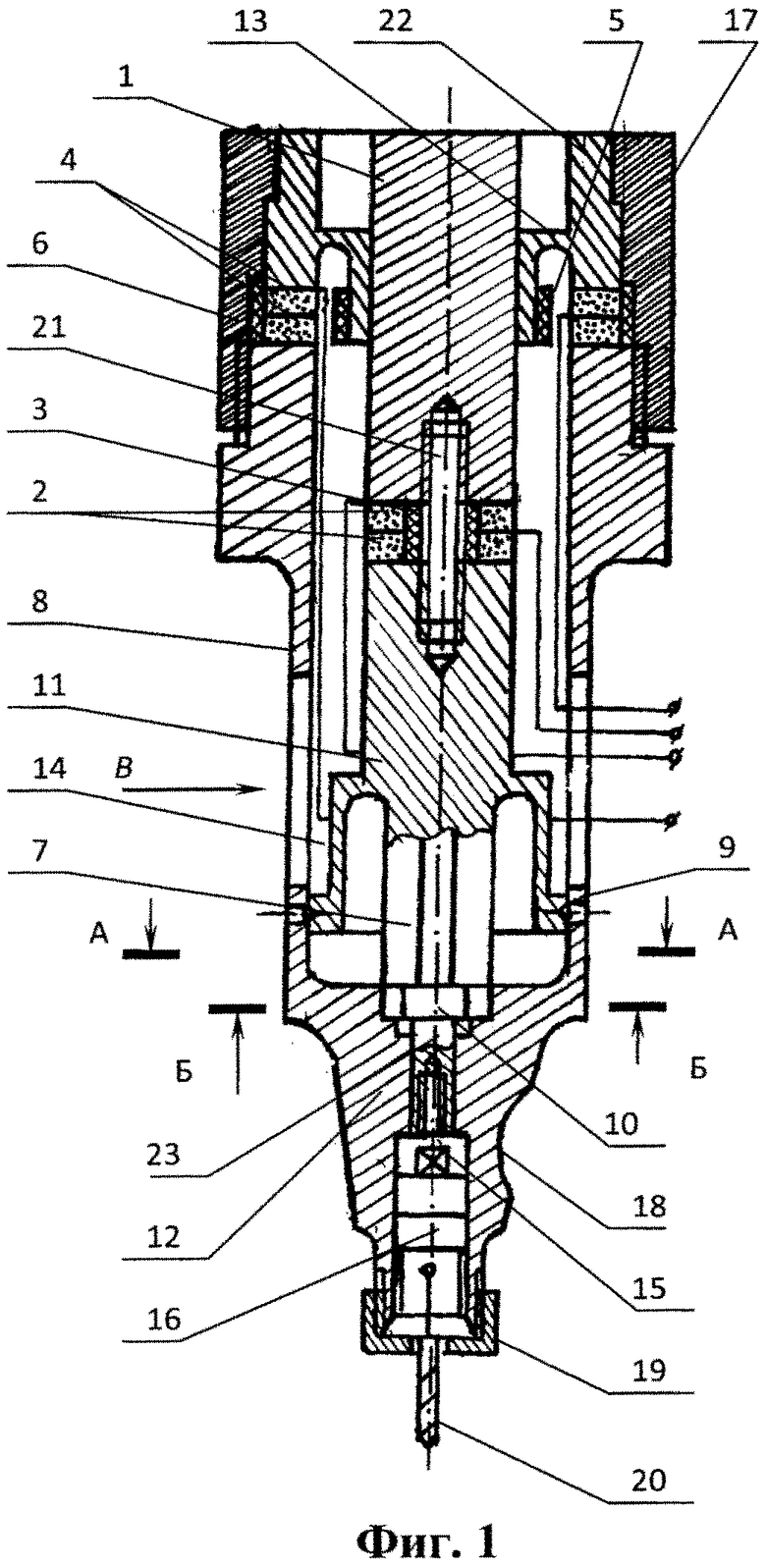

Предлагаемое изобретение поясняется чертежами: на Фиг. 1 представлен общий вид устройства для ультразвуковой обработки; на Фиг. 2 - эпюры амплитуд колебаний основной и дополнительной колебательной системы; на Фиг. 3 - поперечное сечение концентратора дополнительной колебательной системы; на Фиг. 4 - поперечное сечение шестигранного участка; на Фиг. 5 - вид на излучающую накладку основной колебательной системы в ненапряженном состоянии; на Фиг. 6 - вид на излучающую накладку основной колебательной системы в деформированном состоянии; на Фиг. 7 - основной концентратор в оснащении с хвостовиком инструмента для сообщения ему продольных колебаний.

На Фиг.1-7 обозначено:

1 - дополнительная отражающая накладка;

2 - пьезоэлементы дополнительной колебательной системы;

3 - токоизолирующая втулка дополнительной колебательной системы;

4 - пьезоэлементы основной колебательной системы;

5 и 6 - токоизолирующая втулка основной колебательной системы;

7 - концентратор дополнительной колебательной системы;

8 - основная излучающая накладка;

9 - фиксатор;

10 - шестигранный элемент концентратора дополнительной колебательной системы;

11 - дополнительная излучающая накладка;

12 - основной концентратор;

13 - акустическая развязка основной колебательной системы;

14 - акустическая развязка дополнительной колебательной системы;

15 - винт;

16 - цанга;

17 - наружная втулка;

18 - поперечный вырез;

19 - гайка;

20 - инструмент;

21 - шпилька;

22 - основная отражающая накладка;

23 - цилиндр;

24 - инструмент с хвостовиком;

25 - сквозные пазы.

На эпюрах обозначено:

АПР1 и АПР2 - амплитуды продольных колебаний дополнительной и основной колебательной системы;

АКР1 и АКР2 - амплитуды крутильных колебаний дополнительной и основной колебательной системы;

АИЗГ1 и АИЗГ2 - амплитуды изгибных колебаний дополнительной и основной колебательной системы.

Устройство для ультразвуковой обработки содержит пьезоэлементы 2 дополнительной колебательной системы с одной токоизолирующей втулкой дополнительной колебательной системы 3, установленной по их внутренней цилиндрической поверхности, и пьезоэлементы основной колебательной системы 4 с токоизолирующей втулкой основной колебательной системы 6, установленной по их наружной цилиндрической поверхности. Основная отражающая накладка 22 вместе с пьезоэлементами основной колебательной системы 4 и основной излучающей накладкой 8 образует основную ультразвуковую колебательную систему. Дополнительная отражающая накладка 1 вместе с пьезоэлементами дополнительной колебательной системы 2 и дополнительной излучающей накладкой 11 образует дополнительную ультразвуковую колебательную систему.

В узловых плоскостях, расположенных на внутренней поверхности основной колебательной системы, с помощью акустических развязок 13 и 14 жестко установлена расположенная соосно дополнительная колебательная система. Акустические развязки 13 и 14 расположены в отдельных узловых плоскостях. На поверхности акустической развязки 13 установлена токоизолирующая втулка основной колебательной системы 5.

Излучающая накладка основной колебательной системы 8 выполнена длиной nλн2 (n=1,2,3,…) и соединена в узловой плоскости с излучающей накладкой дополнительной колебательной системы 11 на расстоянии 1/4 λн2 от ее торцевой поверхности при помощи фиксаторов 9. Длина отражающей накладки основной колебательной системы для обеспечения ее работы на другой частоте относительно дополнительной колебательной системы выполнена равной:

где l3 и l4 - соответственно длины основных пьезоэлементов и основной отражающей накладки;

с3 и с4 - соответственно скорости звука в основных пьезоэлементах и в основной отражающей накладке;

k=2,4,8,… - коэффициент, определяющий резонансную частоту дополнительных концентратора, излучающей и отражающей накладок;

λн1=2λн2 - длина волны продольных колебаний дополнительной колебательной системы,

Приведенные величины и соотношения длин λн1 и λн2 определяются физикой распространения ультразвука в твердых телах с образованием стоячих волн: для стабильной работы колебательной системы необходимо, чтобы ее общая длина и длины отдельных участков были кратны четверти длины волны колебаний данной частоты. При невыполнении этого условия не образуется стоячая волна, невозможно возникновения резонанса и колебания затухают. В рассматриваемом случае необходимо, чтобы частоты и, соответственно длины волн колебаний основной и дополнительной колебательной системы отличались в два раза. Поэтому также длина основного концентратора 12 выбрана равной 3/8λн1 или 3/4λн2, т.к. λн1=2λн2 в связи с меньшей в 2 раза резонансной частотой дополнительной колебательной системы. Соединение излучающих накладок основной 8 и дополнительной 11 колебательной системы на расстоянии 1/4 λн2 от ее торцевой поверхности обеспечивает помещение фиксаторов в узловой плоскости, где амплитуда колебаний равна или близка нулю, что позволяет избежать наложения частотных гармоник колебательных систем при их работе и препятствует гашению колебаний из-за присоединения дополнительной массы.

На боковой поверхности основной излучающей накладки 8 выполнены сквозные пазы 25, обеспечивающие выполнение условия ее малой крутильной жесткости по сравнению с продольной и изгибной жесткостью, что обеспечивается меньшей шириной промежутка между пазами относительно толщины стенки основной колебательной системы. Длина пазов, равная 1/2λн2, и их расположение на основной излучающей накладке 8 выбраны таким образом, чтобы они вмещали половину длины волны колебаний основной колебательной системы, причем крайние точки сквозных пазов 25 совпадали с узловыми точками эпюры этих колебаний. Длина пазов равна 1/2λн2, их начало расположено на расстоянии 1/4λн2 от узловой плоскости основной излучающей накладки 8. Таким образом, начало сквозных пазов 25 находится на расстоянии, равном 1/2λн2+1/4λн2=3/4λн2 от пьезоэлемента основной колебательной системы 4, а оканчиваются они на расстоянии 1/2λн2-1/4λн2=1/4λн2 от плоскости соединения основной излучающей накладки 8 с основным концентратором 12. Тем самым достигается сведение к минимуму амплитуд колебательной скорости и ускорения в местах концентрации напряжений, вызванных местным ослаблением сечения основной излучающей накладки, что обеспечивает ее долговечность при функционировании.

Для обеспечения надежного акустического и электрического контакта, а также конструктивной целостности основная отражающая накладка 22 основной колебательной системы вместе с пьезоэлементами основной колебательной системы 4 и токоизолирующей втулкой основной колебательной системы 6 жестко стянуты резьбовым соединением наружной втулкой 17.

Дополнительная излучающая 11 и дополнительная отражающая 1 накладки дополнительной колебательной системы вместе с пьезоэлементами дополнительной колебательной системы 2 стянуты шпилькой 21. На концентраторе дополнительной колебательной системы 7, представляющем собой продолжение дополнительной излучающей накладки 11 дополнительной колебательной системы, выполнены продольные пазы, образующие крутильный торсион (см. Фиг. 3), оканчивающийся шестигранным элементом концентратора дополнительной колебательной системы 10, вставленным в глухое отверстие начальной части основного концентратора 12 (см. Фиг. 4). Для создания акустического контакта основного концентратора 12 и концентратора дополнительной колебательной системы 7 торцовая поверхность шестигранного элемента концентратора дополнительной колебательной системы 10 притянута к дну шестигранного глухого отверстия винтом 15, ввернутым в резьбовое отверстие в цилиндре 23, которым оканчивается концентратор дополнительной колебательной системы 7. Цилиндр 23 выполнен длиной 1/4 λн2. В центре масс основного концентратора 12, который может быть выполнен за одно целое с основной излучающей накладкой 8 основной колебательной системы, выполнен поперечный вырез 18. Глубина поперечного выреза 18 принимается равной 1/4 - 1/5 от диаметра в центре масс по следующим соображениям. Большая глубина выреза (менее 1/4 от диаметра) может привести к ослаблению изгибной прочности и продольной устойчивости концентратора, а также дисбалансу и вибрациям в случае сообщения устройству вращения (при сверлении, зенкеровании, развертывании, резьбонарезании или доводке цилиндрических отверстий). Меньшая глубина поперечного выреза не позволяет получать значительные изгибные составляющие амплитуды колебаний. На конце основного концентратора закреплен инструмент 20 при помощи цанги 16 и гайки 19.

Фиксаторы 9 входят в пазы на акустической развязке дополнительной колебательной системы 14, выполненные с шагом 5°-6°. Применение углов, меньших 5°-6°, нецелесообразно технологически (мала величина изменения амплитуды крутильной составляющей колебаний). При больших углах становится излишне грубым выбор амплитуды крутильной составляющей колебаний, что снижает универсальность и эффективность устройства для ультразвуковой обработки.

Для работы исключительно с продольными колебаниями применяется инструмент с хвостовиком 24, завинчиваемый в резьбовое отверстие цилиндра 23 концентратора дополнительной колебательной системы 7 и устанавливаемый в отверстие основного концентратора 12 по переходной посадке.

Пример исполнения устройства

Устройство для ультразвуковой обработки с частотами колебаний основной колебательной системы 44 кГц и дополнительной колебательной системы 22 кГц имеет следующие параметры. Излучающие и отражающие накладки основной и дополнительной колебательной систем выполнены из стали 40Х, термообработанной до твердости HRCЭ=32…35. При скорости ультразвука в стали порядка 5300 м/с длина волны в основной колебательной системе равна λн2=120 мм, тогда по формуле изобретения λн1=2λп2=240 мм. Скорость звука в материале пьезоэлемента типа ЦТС-24 равна 3500 м/с. Толщина одного пьезоэлемента равна 10 мм, тогда длина пары пьезоэлементов l3=20 мм. В устройстве принят коэффициент n=1,5. В этом случае по зависимостям, приведенным в формуле изобретения, длина основной излучающей накладки равна 180 мм, длина основной отражающей накладки равна 30 мм, а длина дополнительной отражающей накладки l4=90 мм. Первая ступень основной излучающей накладки выполнена равной λн2/2=60 мм, а вторая ступень 180-60=120 мм. Основной концентратор по зависимости, приведенной в формуле изобретения, выполнен длиной 3/4λн2=3×120/4=90 мм. Диаметр дополнительных пьезоэлементов равен 30 мм, диаметр полости в основной колебательной системе 50 мм, что обеспечивает зазор 10 мм на сторону, достаточный для размещения акустических развязок и токоизолирующих элементов. Наружный диаметр первой ступени основной колебательной системы равен 70 мм, а второй ступени - 60 мм.

С учетом наружного и внутреннего диаметров второй ступени основной излучающей накладки толщина стенки (промежутка между пазами) равна δ=5 мм. Ширина промежутка между пазами выбрана равной f=3 мм, что меньше его толщины. Количество пазов выбрано равным m=15. Согласно зависимости, приведенной в формуле изобретения, ширина промежутка между пазами в этом случае равна S=9,6 мм.

Начальный диаметр основного концентратора в месте соединения со второй ступенью основной излучающей накладки равен 50 мм. Для закрепления инструмента применяется цанга диаметром 12 мм. Для ее зажима на конце основного концентратора выполнен цилиндрический участок длиной 10 мм с наружной резьбой M16×1,25. В этом случае угол конуса основного концентратора равен 26°40′. Длина отверстия под цангу равна 30 мм. Центр масс концентратора данной конструкции расположен на расстоянии 35,34 мм от его большего диаметра, а его диаметр в данном сечении равен 39,23 мм. Глубина выреза принята равной 9 мм, что составляет 0,23 от данного диаметра и находится в пределах 1/4-1/5.

Диаметр дополнительного концентратора равен 30 мм, толщина полок выполненного на нем торсиона составляет 3 мм, высота полок - 12 мм, что обеспечивает снижение крутильной жесткости и возможность деформации дополнительного концентратора совместно с основной излучающей накладкой для формирования крутильных ультразвуковых колебаний.

В данном исполнении устройство обеспечивает на резонансном режиме основной колебательной системы амплитуду продольных колебаний около 10 мкм. На резонансном режиме дополнительной колебательной системы обеспечивается амплитуда продольных колебаний 20 мкм, что обеспечивает равенство интенсивностей ультразвука при работе устройства на разных частотах. Амплитуда изгибных колебаний составляет в этом случае 3-3,5 и 6-7 мкм соответственно. При угле скручивания основной излучающей накладки, равном 5°, крутильная составляющая амплитуды колебаний равна 1 мкм, при угле скручивания 25° - 4-5 мкм на частоте 44 кГц и, соответственно, 1,5-2 мкм и 8-9 мкм на частоте 22 кГц.

Устройство работает следующим образом. От ультразвукового генератора, имеющего возможность работать на разных частотах, на пьезоэлементы основной 4 и дополнительной 2 колебательных систем (Фиг. 1) устройства для ультразвуковой обработки поочередно (в зависимости от технологического процесса или обрабатываемого материала) подается переменное напряжение, они возбуждается и в них создается стоячая волна большей (на основной колебательной системе) или меньшей (на дополнительной колебательной системе) частоты.

В исходном состоянии сквозные пазы 25 основной излучающей накладки 8 основной колебательной системы параллельны продольной оси устройства (см. Фиг. 5), также параллельны продольной оси устройства пазы торсиона концентратора дополнительной колебательной системы 7. Таким образом, как и при подаче напряжения на пьезоэлементы основной колебательной системы 4, так и на пьезоэлементы дополнительной колебательной системы 2 в устройстве для ультразвуковой обработки генерируются продольные ультразвуковые колебания большей или меньшей частоты. Эти колебания, попадая в основной концентратор 12, трансформируются в продольно-изгибные за счет выполненного в нем поперечного выреза 18. В результате инструменту 20, закрепленному в цанге 16, будут сообщены продольно-изгибные колебания большей или меньшей частоты в зависимости от включения в работу основной или дополнительной колебательной системы. При использовании инструмента с хвостовиком 24, закрепленного только в концентраторе дополнительной колебательной системы 7, ему сообщаются исключительно продольные колебания, поскольку основной концентратор 12 с поперечным вырезом 18 будет исключен из работы.

При необходимости сообщения инструменту 20 продольно-крутильных колебаний (при резьбонарезании или доводке) к основной излучающей накладке 8 основной колебательной системы должен быть приложен скручивающий момент Мскр. Вследствие меньшей крутильной жесткости основной излучающей накладки 8 по сравнению с ее изгибной жесткостью она деформируется под действием момента, что приводит к изменению формы пазов с прямолинейной на винтовую (см. Фиг. 6). Одновременно скручивающий момент будет через шестигранный элемент концентратора дополнительной колебательной системы 10 передаваться на торсион концентратора дополнительной колебательной системы 7, что также приведет к его крутильной деформации (см. Фиг. 6). Величина крутильной деформации основной излучающей накладки 8 и торсиона концентратора дополнительной колебательной системы 7 будет определяться скручивающим моментом и, как следствие, углом поворота торцов основной излучающей накладки 8 и концентратора дополнительной колебательной системы 7 вокруг продольной оси устройства для ультразвуковой обработки. Величина углов поворота определяется из технологических соображений величиной крутильной составляющей ультразвуковых колебаний и фиксируется винтами 9, помещаемыми в соответствующие пазы. Угол скручивания выбирается равным α=5°-25°. По условиям прочности материалов излучающих накладок основной и дополнительной колебательных систем применение углов, больших 25°, нежелательно. Применение скручивания для получения винтовых сквозных пазов и формирования крутильной составляющей ультразвуковых колебаний обеспечивает плавный переход угла наклона сквозных пазов 25 от 0° в начале паза до требуемого значения в его конце, что повышает стабильность работы колебательной системы. В результате на инструменте 20 формируются комплексные продольно-крутильно-изгибные колебания, что резко расширяет его технологические возможности. При необходимости работы только с продольно-крутильными колебаниями, как показано выше, может применяться инструмент с хвостовиком 24, исключающий из работы устройства основной концентратор 12, формирующий изгибную составляющую колебаний.

Наличие, по крайней мере, двух узловых плоскостей устройства для ультразвуковой обработки, позволяет использовать его, в частности, во вращающихся механических системах различного ультразвукового оборудования поочередно с разными видами колебаний, с разной амплитудой на разных частотах.

Тем самым выполняется поставленная задача - расширяются технические возможности устройства для ультразвуковой обработки путем воздействия различной колебательной энергией на объект, закрепленный на его торце (в частности, на инструмент 20) на разных частотах, с разной амплитудой и разными видами колебаний, что повышает эффективность использования устройства для ультразвуковой обработки при различных методах обработки материалов, отличающихся обрабатываемостью ультразвуковым методом вследствие различий в структуре и физико-механических свойствах.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА | 2005 |

|

RU2284228C1 |

| ВИБРОДВИГАТЕЛЬ | 1991 |

|

RU2050038C1 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ УПРОЧНЕНИЯ АРМИРОВАННЫХ УГЛЕРОДНЫМ ВОЛОКНОМ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ СОВМЕСТНЫМ ВОЗДЕЙСТВИЕМ МИКРОВОЛНОВОГО ИЗЛУЧЕНИЯ И УЛЬТРАЗВУКА | 2018 |

|

RU2684378C1 |

| Устройство для ультразвуковой сварки | 1982 |

|

SU1018827A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДОЛЬНО-КРУТИЛЬНЫХ КОЛЕБАНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2091974C1 |

| Высокочастотный пьезопреобразователь для ультразвуковой коагуляции | 2019 |

|

RU2730421C1 |

| УСТРОЙСТВО ЭЛЕКТРОФИЗИЧЕСКОГО ВОЗДЕЙСТВИЯ НА АЭРОЗОЛИ | 2010 |

|

RU2430509C1 |

| ВЫСОКОАМПЛИТУДНАЯ АКУСТИЧЕСКАЯ СИСТЕМА ДЛЯ УЛЬТРАЗВУКОВОЙ ХИРУРГИИ И ТЕРАПИИ | 2009 |

|

RU2405603C1 |

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА | 1997 |

|

RU2141386C1 |

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА | 2006 |

|

RU2332266C1 |

Изобретение относится к ультразвуковой технике и может быть использовано при обработке жаропрочных, нержавеющих сплавов, хрупких материалов типа керамики, стекла, а также других труднообрабатываемых материалов. Устройство содержит основную колебательную систему, включающую основную отражающую накладку, основную излучающую накладку, основной концентратор и основные пьезоэлементы, расположенные между основными отражающей и излучающей накладками, дополнительную колебательную систему, расположенную внутри основной колебательной системы соосно ей и включающую дополнительную отражающую накладку, дополнительную излучающую накладку с дополнительным концентратором, и дополнительные пьезоэлементы, расположенные между дополнительными отражающей и излучающей накладками, при этом основной концентратор выполнен совместно с основной излучающей накладкой, а дополнительный концентратор расположен перед основным концентратором и жестко соединен с ним. Размеры элементов устройства находятся в определенной зависимости от длины волны продольных колебаний основной колебательной системы. Изобретение позволяет расширить технологические возможности устройства и повысить эффективность обработки. 3 з.п. ф-лы, 7 ил.

1. Устройство для ультразвуковой обработки, содержащее основную колебательную систему, включающую основную отражающую накладку, основную излучающую накладку, основной концентратор и основные пьезоэлементы, расположенные между основными отражающей и излучающей накладками, дополнительную колебательную систему, расположенную внутри основной колебательной системы соосно ей и включающую дополнительную отражающую накладку, дополнительную излучающую накладку с дополнительным концентратором, и дополнительные пьезоэлементы, расположенные между дополнительными отражающей и излучающей накладками, при этом основной концентратор выполнен совместно с основной излучающей накладкой, а дополнительный концентратор расположен перед основным концентратором и жестко соединен с ним, отличающееся тем, что основная излучающая накладка выполнена длиной nλ

н2, где n=1,2,3,…, λ

н2 - длина волны продольных колебаний основной колебательной системы, а основная отражающая накладка выполнена длиной:

где ℓ

3 и ℓ

4 - соответственно длины основных пьезоэлементов и основной отражающей накладки;

с

3 и с

4

- соответственно скорости звука в основных пьезоэлементах и в основной отражающей накладке;

k = 2,4,8,… - коэффициент, определяющий резонансную частоту дополнительных концентратора, излучающей и отражающей накладок;

λ

н1 = 2λ

н2 - длина волны продольных колебаний дополнительной колебательной системы,

при этом основной концентратор выполнен длиной 3/4λ

н2.

2. Устройство по п. 1, отличающееся тем, что основная излучающая накладка выполнена двухступенчатой со сквозными пазами длиной 1/2λ

н2 на боковой поверхности ее второй ступени, начало которых размещено на расстоянии 3/4 λ

н2 от первого основного пьезоэлемента, при этом ширину пазов и их количество определяют из условия:

где f - ширина промежутка между пазами,

D - наружный диаметр второй ступени основной излучающей накладки,

m - количество пазов,

S - ширина паза,

δ - толщина стенки второй ступени основной излучающей накладки.

3. Устройство по п. 1, отличающееся тем, что основные излучающая и отражающая накладки вместе с основными пьезоэлементами жестко стянуты посредством резьбового соединения наружной втулки.

4. Устройство по п. 1, отличающееся тем, что дополнительный концентратор на длине 1/4λ н2 выполнен в виде крутильного торсиона, снабженного на конце шестигранным участком, размещенным без зазора в шестигранном отверстии, выполненным в начальной части основного концентратора, а далее на длине 1/8λ н2 дополнительный концентратор выполнен в виде цилиндра меньшего диаметра, чем упомянутый торсион, при этом дополнительная излучающая накладка снабжена акустической развязкой с цилиндрической поверхностью, на которой выполнены продольные пазы с шагом 5°-6°.

| Устройство для ультразвуковой сварки | 1982 |

|

SU1018827A1 |

| АКТИВНЫЙ РЕЗЕЦ | 1999 |

|

RU2167745C2 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2004 |

|

RU2282525C1 |

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА ДЛЯ РАЗМЕРНОЙ ОБРАБОТКИ | 2003 |

|

RU2250814C1 |

| WO 2009101987 A1, 20.08.2009 | |||

| DE 102008052326 A1, 22.04.2010 | |||

Авторы

Даты

2015-04-20—Публикация

2013-06-27—Подача