сл

с

Изобретение относится к области производства строительных материалов и может быть использовано для изготовления заполнителя пг аглопоритовой технологии. Для повышения прочности заполнителя и увеличения выхода гранул фракции 5-20 мм. сырьевая смесь включает, мас.%: 40-60 золы, 10-17 конверторного сталеплавильного шлака, 5-8 глины и 25-35 железорудного офлюсованного агломерата. Заполнитель характеризуется прочностью 5,05-5,75 МПа, выход гранул фракции 5-20 мм составляет 92-93,6%. 2 с.п. ф-лы, 2 табл

Изобретение относится к производству строительных материалов и может быть использовано для изготовления заполнителя по аглопоритовой технологии.

Цель изобретения - повышение прочности заполнителя, увеличение выхода гранул фракции 5-20 мм.

Сырьевая смесь для изготовления заполнителя включает, мас.%: зола 40-60; конверторный сталеплавильный шлак 10- 17; глина 5-8; железорудный офлюсованный агломерат 25-36.

Способ получения заполнителя включает сушку, измельчение, смешение компонентов смеси, воздействие нг смесь компонентов переменного электрического поля промышленной частоты напряжением 12-20 мВ/м в течение 15-50 с, грануляцию и обжиг.

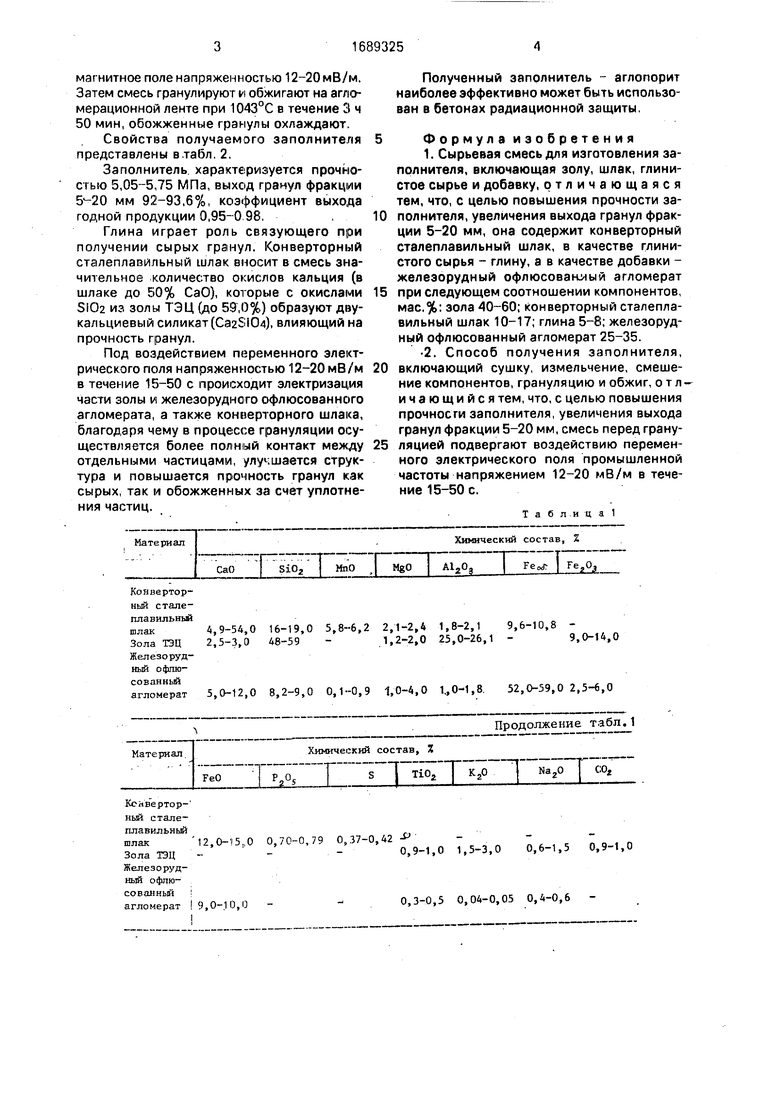

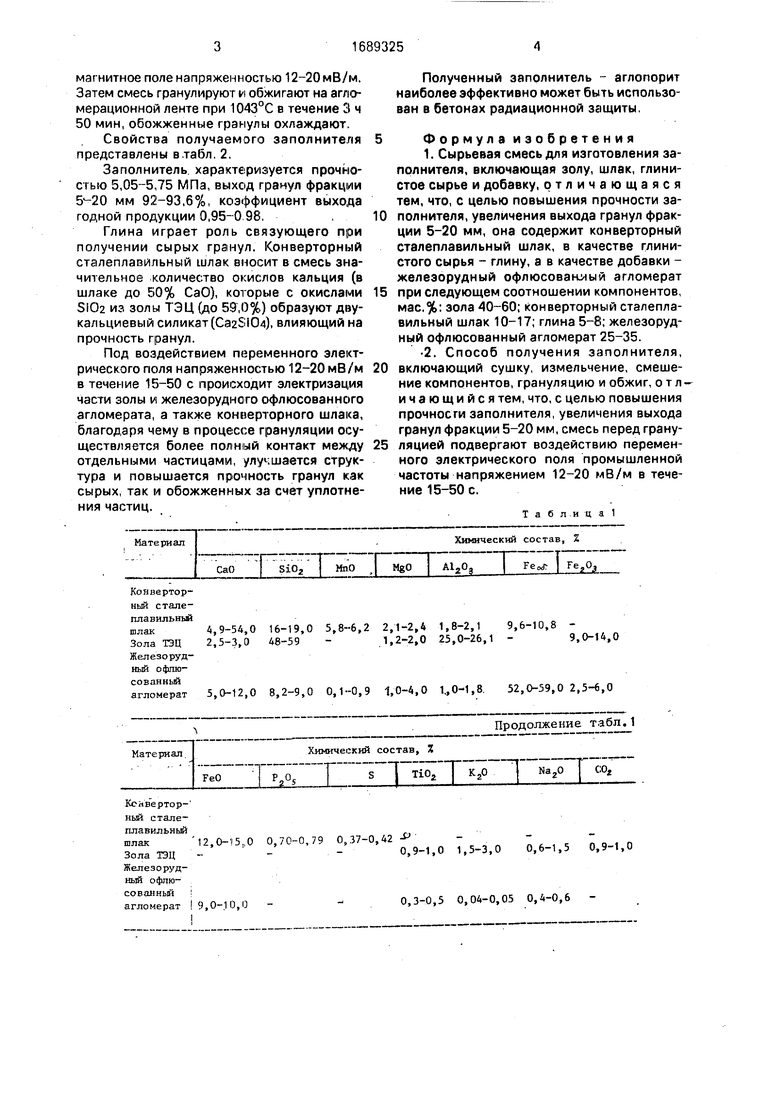

Химический состав используемого конверторного сталеплавильного шлака, золы

ТЭЦ и железорудного офлюсованного агломерата представлен в табл. 1.

Пример. Компоненты сырьевой смеси - золу, конверторный сталеплавильный шлак, глину и железорудный офлюсованный агломерат после сушки измельчают и смешивают до получения однородной массы. На полученную смесь воздействуют переменным электрическим полем промышленной частоты напряжением 12-20 мВ/м в течение 15-50 с. Воздействие осуществляют в процессе перемещения смеси на транспортерной ленте, вокруг которой на длине 20 м сооружен обычный соленоид из проволоки 012 мм.Изменяя скорость движения транс портерной ленты фиксируют время пребывания смеси в пределах действия электромагнитных сил. По соленоиду пропускают ток промышленной частоты 50 Гц и силой 500 А, что позволяет создать электроО

со чэ

CJ

ю сл

магнитное поле напряженностью 12-20 мВ/м. Затем смесь гранулируют и обжигают на агломерационной ленте при 1043°С в течение 3 ч 50 мин, обожженные гранулы охлаждают.

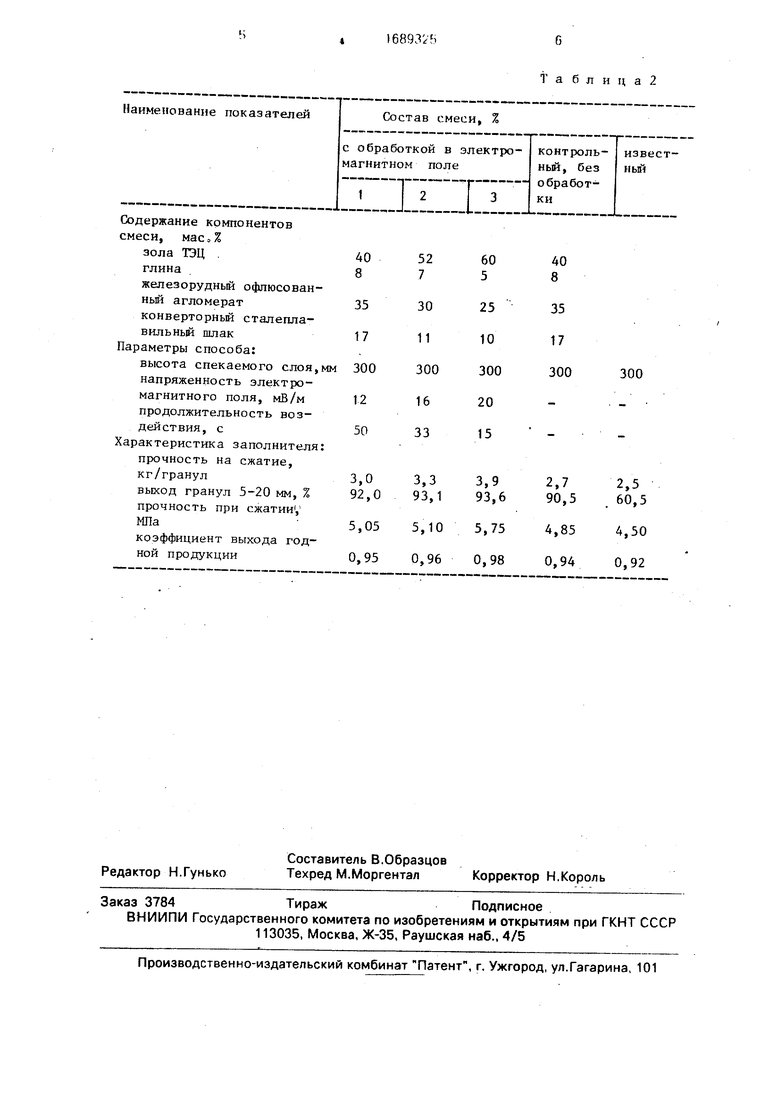

Свойства получаемого заполнителя представлены в табл. 2.

Заполнитель характеризуется прочностью 5,05-5,75 МПа, выход гранул фракции 5-20 мм 92-93,6%, коэффициент выхода годной продукции 0,95-0,98.

Глина играет роль связующего при получении сырых гранул. Конверторный сталеплавильный шлак вносит в смесь значительное количество окислов кальция (в шлаке до 50% СаО), которые с окислами SI02 из золы ТЭЦ (до 59,0%) образуют дву- кальциевый силикат (CaaSIOi), влияющий на прочность гранул.

Под воздействием переменного электрического поля напряженностью 12-20 мВ/м в течение 15-50 с происходит электризация части золы и железорудного офлюсованного агломерата, а также конверторного шлака, благодаря чему в процессе грануляции осуществляется более полный контакт между отдельными частицами, улучшается структура и повышается прочность гранул как сырых, так и обожженных за счет уплотнения частиц.

Конверторный сталеплавильный

шлак4,9-54,0

Зола ТЭЦ 2,5-3,0 Железорудный офлю- сованньй агломерат 5,0-12,0

Материал

Fed

Химический состав, Т,

Г s I no 1 °°

0,70-0,79 0,37-0,42

0, 0,

Полученный заполнитель - аглопорит наиболее эффективно может быть использован в бетонах радиационной защиты.

Формула изобретения 1. Сырьевая смесь для изготовления заполнителя, включающая золу, шлак, глинистое сырье и добавку, отличающаяся тем, что, с целью повышения прочности заполнителя, увеличения выхода гранул фракции 5-20 мм, она содержит конверторный сталеплавильный шлак, в качестве глинистого сырья - глину, а в качестве добавки - железорудный офлюсованный агломерат при следующем соотношении компонентов, мас.%: зола 40-60; конверторный сталеплавильный шлак 10-17; глина 5-8; железорудный офлюсованный агломерат 25-35.

Т а б л и ц а 1

2,1-2,4 1,8-2,1 9,6-10,8 - 1,2-2,0 25,0-26,1 -9,0-14,0

1,0-4,0 1..0-1.8 52,0-59,0 2,5-6,0

Продолжение табл.1

0,9-1,0 1,5-3,0 0,6-1,5 0,9-1,0 0,3-0,5 0,04-0,05 0,4-0,6 Т а б л и ц а 2

| Способ получения легкого заполнителя | 1983 |

|

SU1189838A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь для получения аглопорита | 1986 |

|

SU1423523A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-11-07—Публикация

1989-08-07—Подача