Изобретение относится к промышленности строительных материалов и может быть использовано для производства искусственных пористых заполнителей.

Известна сырьевая смесь для изготовления пористого заполнителя, включающая глинистое сырье, уголь, лигнин и возврат [1]

Недостатками известного решения являются высокая насыпная плотность и невысокая прочность, так как в процессе вспучивания образуется неравномерная пористая структура с образованием каверн.

Наиболее близким техническим решением является сырьевая смесь для изготовления пористого заполнителя, включающая шлак теплоэлектростанции, глину и золу-унос [2]

Недостатком этого состава является невысокая прочность получаемых пористых заполнителей.

Достигаемым техническим результатом является повышение прочности пористого заполнителя.

Указанный технический результат достигается тем, что сырьевая смесь для изготовления пористого заполнителя содержит следующие компоненты, мас. Шлак теплоэлектро- станции 70-75 Глина 10-14 Уголь 1-2 Лигнин 1,5-3 Вода Остальное

Для приготовления сырьевой смеси используют: шлак Иркутской ТЭЦ, являющийся отходом производства, представляет собой кварцевый компонент, шлаковый песок однородного фракционного состава 0,5-1,5 мм без посторонних примесей и имеет следующий химический состав, SiO2 60, FeO2 0,8, Na2O 28,8, Fe2O3 6,8, Fe 1,3, MgO 0,1, CaO 1,3, K2O 0,6, глина Лианозовского завода керамических изделий, уголь Азейский Иркутской ТЭЦ.

Лигнин является отходом производства целлюлозно-бумажных предприятий (ГОСТ 13-183-83) в виде порошка с удельной поверхностью 1000-1500 см2/г.

Технология приготовления сырьевой смеси заключается в следующем. Все твердые компоненты: шлак, глину, уголь и лигнин предварительно высушивают и измельчают до удельной поверхности 2500 см2/г. Лигнин растворяют в воде. Измельченный шлак, уголь и глину перемешивают и добавляют раствор лигнина, опять перемешивают и гранулируют. После грануляции смесь подвергают термообработке в пределах от 900- до 1260оС с интервалами 30-40оС и продолжительностью 3-10 мин. По окончании термообработки гранулы охлаждают и подвергают испытаниям. Невысокие значения водопоглощения образцов (за 24 ч W10-13%) позволяют прогнозировать хорошую прочность при сжатии образцов.

Наименьшее значение плотности при одновременно качественной поверхности и структуре обеспечивается при продолжительности вспучивания не менее 5 мин и интервале вспучивания от 1160 до 1260оС.

По изложенной выше технологии готовят конкретные составы сырьевой смеси для изготовления пористого заполнителя. Все твердые компоненты: шлак, глину, уголь, лигнин подвергают предварительному высушиванию и измельчению до состояния порошка с удельной поверхностью 2500 см2/г. Лигнин растворяют в воде, а остальные измельченные компоненты перемешивают и добавляют раствор лигнина. Затем полученную массу гранулируют на тарельчатом грануляторе с получением гранул диаметром 1,0-1,5 мм. После их сушки в естественных условиях образцы гранул в металлических поддонах устанавливают в печь, оборудованную регулирующей и задающими термопарами. По окончании термообработки гранулы охлаждают, подвергают осмотру и испытаниям.

Показатели свойств гранул определяют в соответствии с методиками и положением ГОСТа 25264-85 и ГОСТа 9758-83.

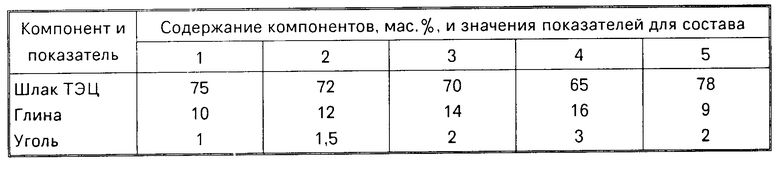

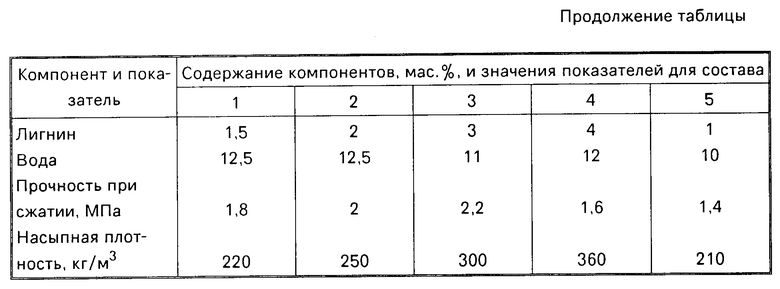

Данные всех примеров сведены в таблицу.

Использование шлака отхода производства Иркутской ТЭЦ производительностью 600000 т/сут позволяет его утилизировать, сохраняя экологию.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения легкого заполнителя | 1987 |

|

SU1555310A1 |

| Способ изготовления пористого заполнителя | 1986 |

|

SU1482894A1 |

| Сырьевая смесь для изготовления пористого заполнителя | 1985 |

|

SU1289845A1 |

| Сырьевая смесь для изготовления пористых заполнителей | 1988 |

|

SU1555309A1 |

| Сырьевая смесь для получения легкого заполнителя | 1988 |

|

SU1625846A1 |

| Сырьевая смесь для изготовления пористого заполнителя | 1986 |

|

SU1404488A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ЗАПОЛНИТЕЛЯ БЕТОНОВ (ПЕНОЗОЛА) | 2011 |

|

RU2479518C1 |

| Сырьевая смесь для изготовления керамзита | 1988 |

|

SU1551682A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 1995 |

|

RU2085529C1 |

| Сырьевая смесь для изготовления пористого заполнителя | 1986 |

|

SU1451121A1 |

Сущность изобретения: сырьевая смесь для изготовления пористого заполнителя содержит, мас. шлак теплоэлектростанции 70 75; глина 10 14; уголь 1 2; лигнин 1,5 3; вода остальное. Характеристика заполнителя: прочность при сжатии 1,8 2,2 МПа, насыпная плотность 220 300 кг/м3. 1 табл.

СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ЗАПОЛНИТЕЛЯ, включающая шлак теплоэлектростанции и глину, отличающаяся тем, что она дополнительно содержит уголь, лигнин и воду при следующем соотношении компонентов, мас.

Шлак теплоэлектростанции 70 75

Глина 10 14

Уголь 1 2

Лигнин 1,5 3

Вода Остальное

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сырьевая смесь для получения легкого заполнителя | 1987 |

|

SU1555310A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-07-25—Публикация

1992-12-10—Подача