Изобретение относится к технологиям производства пористых заполнителей из зол ТЭС и рекомендуется к использованию для получения зольного аглопоритового гравия пониженной плотности.

Известна сырьевая смесь для получения зольного гравия агломерационным обжигом, включающая помимо золы от 5 до 30% глины (Роговой М.И. Технология искусственных пористых заполнителей и керамики М., Стройиздат, 1974, 315 С. С. 141 [1]). Недостатком смеси для такого зольного гравия следует считать необходимость в природном компоненте в виде глины.

В качестве аналога в изобретении принята сырьевая смесь, содержащая взамен глинистого компонента 10% «красного шлама» - отхода производства глинозема, и 90% золы (Уфимцев В.М., Фомин М.В. Зольный аглопоритовый гравий на техногенном сырье. Перспективы развития строительного материаловедения: энерго- и ресурсосбережение в строительстве, Материалы ВРНТК, г. Челябинск, 2011, с. 56-58. [2]). Недостатком этого продукта является относительно высокая плотность гранул и, как следствие, их повышенная теплопроводность в изделиях теплоизоляционного назначения.

Технической задачей изобретения является разработка состава сырьевой смеси, обеспечивающего снижение показателя плотности зольного гравия как теплоизоляционного материала посредством увеличения объема пор в зольных гранулах.

Указанный результат достигается использованием сырьевой смеси, включающей 65-85% золы, 15-30% минерального пластификатора - природного, в виде глин, или техногенного, например красного шлама, и дополнительно содержит 5-15% асбестсодержащего отсева.

Эффективность заявляемой смеси испытывали с использованием золы-уноса, глины, а также отходов глиноземного производства в виде красного шлама и асбестсодержащего отсева (асбоотсева), продукта производства асбеста - минеральной смеси, включающей асбестовое волокно.

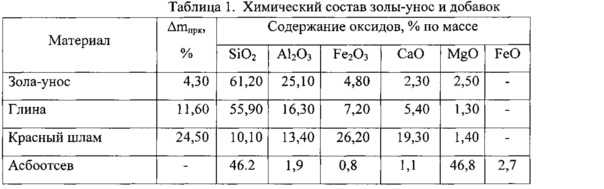

Компоненты смеси высушивали, размалывали до остатка на сите 008<10% и тщательно перемешивали в заданной пропорции. К сырьевой смеси добавляли твердое топливо - нефтяной кокс, с размером частиц <1 мм в количестве 7% от массы сырья. Полученная топливно-сырьевая смесь увлажнялась до рыхло-сыпучего состояния и гранулировалась на лабораторном тарельчатом грануляторе. В процессе грануляции получали гранулы диаметром около 9 мм. На их поверхность дополнительно наносили слой золы, толщиной примерно 1 мм - для предотвращения их агломерации (слипания) в процессе обжига, поскольку зола в смеси, среди прочих компонентов, имеет максимальную температуру плавления. В табл. 1 приведен химический состав компонентов смеси.

Обжиг гранул осуществляли в лабораторной агломерационной установке с диаметром реактора 20 см в слое высотой около 30 см. На первой стадии обжига, при включенном дымососе, поверхность слоя гранул обрабатывали факелом от газовой горелки, что воспламеняло частички нефтекокса внутри гранул и формировало в поверхностном слое гранул зону горения.

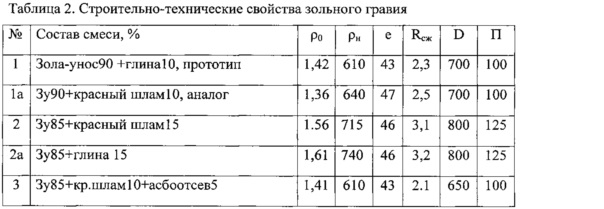

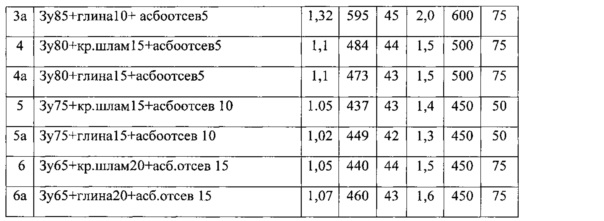

Далее под воздействием разрежения, создаваемого под слоем дымососом, зона горения постепенно смешалась вниз, оставляя после себя обожженный продукт в виде зольного гравия. После завершения обжига, который фиксировали по максимуму температуры отходящих газов, продукт извлекали из реактора и определяли его строительно-технические свойства в соответствии с ГОСТ 5797-90. Пористые заполнители для бетона. В табл. 2 сравниваются свойства зольного гравия различно состава.

В таблице обозначено: ρ0 - средняя плотность, г/см3; ρн, - насыпная плотность, кг/дм3; e - пустотность, %; Rсж - прочность на сжатие в цилиндре, МПа; D - марка по насыпной плотности по ГОСТ9758-90; П - марка по прочности - ГОСТ-9758-90.

Из представленного следует:

- состав 1 на пластификаторе в виде природной глины и состав 1а на красном шламе имеют равные технические характеристики: марку по плотности D700 и марку по прочности П100;

- увеличение доли красного шлама и глины с 10 до 15% повышает и плотность, и прочность продукта, составы 2 и 2а;

- включение в состав сырьевой смеси 5% асбоотсева разрыхляет структуру продукта, снижая плотность и прочность зольных гранул, составы 3 и 3а;

- увеличение в составе смеси доли красного шлама до 15% и асбоотсева до 10% понижает марку по плотности до D500, составы 4 и 4а;

- повышение содержания в смеси с 15% красного шлама доли разрыхлителя до 10% понижает плотность зольного гравия до марки D450, составы 5-5а;

- при повышении доли пластификатора до 20% и содержания асбоотсева до 15% обеспечивается увеличение марки по прочности продукта D450 с показателя П50 до П75, составы 6 и 6а.

Таким образом, технический результат изобретения, заключающийся в снижении плотности зольного гравия, обеспечивается использованием сырьевой смеси, содержащей 65-85% золы, 10-20% минеральных добавок-пластификаторов и, дополнительно, 5-15% асбестсодержащего отсева.

Использование изобретения позволяет получить на основе золы ТЭС, природных и техногенных попутных продуктов дешевый и облегченный зольный гравий теплоизоляционного назначения, необходимый для промышленного, гражданского и дорожного строительства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗОЛЬНОГО АГЛОПОРИТОВОГО ГРАВИЯ | 2009 |

|

RU2423330C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ЗАПОЛНИТЕЛЯ БЕТОНОВ (ПЕНОЗОЛА) | 2011 |

|

RU2479518C1 |

| Состав для получения легкого безобжигового зольного гравия | 2015 |

|

RU2612056C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗОБЖИГОВОГО ЗОЛЬНОГО ГРАВИЯ | 2014 |

|

RU2572429C1 |

| Легкий зональный гравий | 1982 |

|

SU1071599A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 2012 |

|

RU2520593C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННОЙ СТРОИТЕЛЬНОЙ КЕРАМИКИ И СОСТАВ ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2379258C1 |

| Сырьевая смесь для получения аглопорита | 1986 |

|

SU1404487A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ | 2004 |

|

RU2255918C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИСКУССТВЕННОГО ПОРИСТОГО ЗАПОЛНИТЕЛЯ ДЛЯ ЛЕГКИХ БЕТОНОВ | 2004 |

|

RU2277516C2 |

Изобретение относится к технологиям производства пористых заполнителей для промышленного, гражданского и дорожного строительства. Технической задачей изобретения является разработка состава сырьевой смеси, обеспечивающего повышение теплоизоляционных свойств зольного гравия посредством увеличения объема пор в зольных гранулах. Достигаемый результат – получение облегченного зольного аглопоритового гравия при утилизации зол ТЭС. Смесь для получения зольного аглопоритового гравия содержит золу-унос ТЭС, минеральную добавку-пластификатор, природную или техногенную, и твердое топливо. Дополнительно смесь содержит асбестсодержащий отсев при следующем соотношении компонентов, мас.%: зола 65-85, минеральный пластификатор 10-20, асбестсодержащий отсев 5-15. К сырьевой смеси добавляют твердое топливо - нефтекокс с размером частиц менее 1 мм в количестве 7% от массы минерального сырья. 2 табл.

Смесь для получения зольного аглопоритового гравия, включающая золу ТЭС, минеральную добавку-пластификатор, природную или техногенную, и твердое топливо, отличающаяся тем, что дополнительно содержит асбестсодержащий отсев при следующем соотношении компонентов, мас.%: зола 65-85, минеральный пластификатор 10-20, асбестсодержащий отсев 5-15 и твердое топливо, нефтекокс с размером частиц менее 1 мм в количестве 7% от массы минерального сырья.

| Сырьевая смесь для изготовления аглопорита | 1980 |

|

SU920030A1 |

| Сырьевая смесь для получения легкого заполнителя | 1978 |

|

SU1011597A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗОЛЬНОГО АГЛОПОРИТОВОГО ГРАВИЯ | 2009 |

|

RU2423330C2 |

| Развальцовка | 1930 |

|

SU24866A1 |

| US 20070087932 A1, 19.04.2007 . | |||

Авторы

Даты

2018-06-14—Публикация

2016-03-28—Подача