Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении дина- сокварцитовых прессованных огнеупоров, предназначенных для кладки коксовых печей, футеровки нагревательных, стекловаренных печей и других тепловых агреотов

Целью изобретения является повышение прочности при сжатии и изгиЬе посте

прессования и теплопроводности при 1300°С

Используют жидкое стекло плотностью 1,3 ±0.02 г/см3 с силикатным модулем 2.96, метилсиликонат натрия в виде ГКЖ-10 водно- спиртового раствора, феррохромовый шлак, динасовый заполнитель фракции 0-5 мм; тонкомолотый кварцит Фракции менее 0,09 мм. кремнеземистая пыль-унос производства

ферросилиция или помола кварцита (микрокремнезем), первая (ТУ 14-5-157-87) содержит, мас.%: 5Юз 98; Оз А12Оз 1-1,5, Мп, Са, Na остальное; вторая содержит, мас.%: 5Ю2 97-98,5; Ре20з + 1,1-1,5; CaO -i MgO следы; п.п.п. остальное.

Использование водно-спиртового раствора метилсиликоната натрия в качестве дефлокулянта в сочетании с тонкодисперсной структурообразующей добавкой в виде микрокремнезема при соблюдении условий введения в шихту, содержащую динэсовый заполнитель, тонкомолотый кварцит, шлак феррохромового производства и жидкое стекло в указанных пределах, позволяет до- стичь оптимальную связанность массы для прессования, за счет чего снижаются упругие силы в процессе формования и обеспечивается уменьшение трещинообразования и исключение разрывов в формуемых изде- лиях.

Благодаря увлажнению динасрчого заполнителя водно-спиртовым раств ром метилсиликоната натрия, являющегося поверхностно-активным веществом, дости- гается равномерное распределение тонкодисперсных компонентов шихты в массе без коагуляции жидкостекольного связующего.

Снижение количества дефлокулянта (менее 0,04 мас.%) не обеспечивает повышение прочностных характеристик изделий, а увеличение его содержания в шихте (более 0,21 мае %) нецелесообразно, так как не приводит к дальнейшему повышению прочности свежесформованных изделий.

При использовании микрокремнезема - тонкодисперсного порошка с размером частиц менее 0,1 мкм и содержанием SI02 не менее 83 мас.% увеличение прочностных характеристик динэсокварцитовых изделий обусловлено следующим. Микрокремнезем, имеющий большую удельную поверхность, заполняет не только промежутки между структурными составляющими смеси, но и микротрещины заполнителя, и в присутствии жидкостекольного связующего создаются условия для дополнительного цементирования массы за счет образования геля SI02, при этом происходит как бы вза- имопроникновение матрицы огнеупора и заполнителя. Получение прочно о и плотного сырца обеспечивает формирование при высоких температурах плотной теплопроводной структуры огнеупора.

При введении в шихту менее 4 0 мас.% микрокремнеземл не достигао1ся достаточное повышение прочности- характеристик показателей гпотнопп и геппопрпнпдности Увеличение содорчанич ми ь кр мнезема в

шихте (8.0 мас.%) требует большего количества жидкого стекла, что отрицательно сказывается на огнеупорности изделий. Кроме того, существенным является последовательность введения микрокремнезема в шихту для прессования. Нарушение данного условия уменьшает связанность массы и способствует трещинообразованию свеже- пформованных издепий.

Образцы готовят следующим способом.

Динасовый заполнитель увлажняют водно-спиртовым раствором метилсиликоната натрия, затем вводят микрокремнезем и перемешивают в течение 3-4 мин. В полученную смесь добавляют тонкомолотый кварцит и шлак феррохромового производства и вновь перемешивают в течение 3-4 мин, после чего вводят жидкое стекло и производят окончательное перемешивание в течение 5 мин.

Из приготовленной шихты прессуют изделия, которые после выдержки на воздухе в течение 4 ч подвергают сушке при 120 С до остаточной влажности 0,1-0.3%. Высушенные динасокварцитовые изделия готовы к эксплуатации

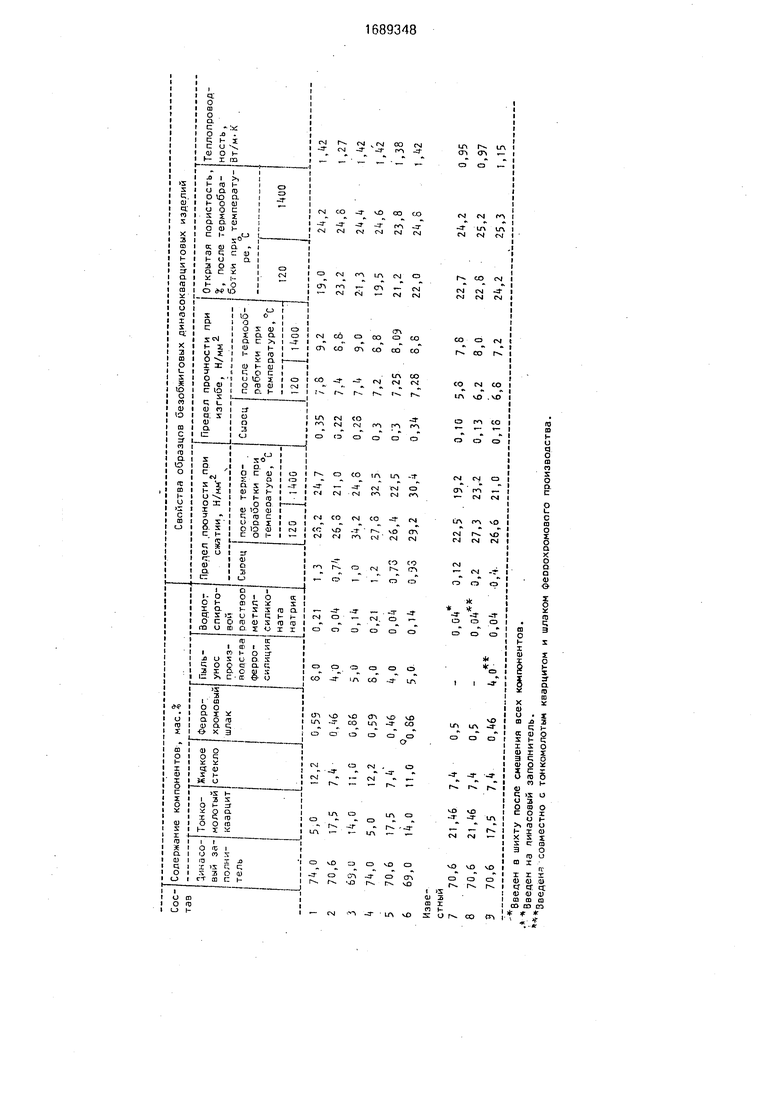

Составы шихт и свойства образцов приведены в таблице.

Представленные в таблице сравнительные характеристики безобжиговых дина- сокварцитовых изделий определяют на образцах цилиндрической формы, диаметр и высота цилиндров 50 мм (определение предела прочности при сжатии и открытой пористости); в форме бэлочек с размерами 100 х 15 х 20 (определение предела прочности при изгибе); в форме нормального кирпича (определение теплопроводности). Для определения свойств изделий при температуре службы в коксовых печах часть образцов обжигают при 1400°С.

Прочностные характеристики образцов определяют сразу после прессования, после сушки и обжига. Согласно методике сущность метода состоит в нагружении нагретого образца по схеме трехточечного изгиба, измерения величины разрушающей нагрузки и расчета предела прочности при изгибе по формуле

Яизг Т

AfiL 2 b h2

где F - разрушающая нагрузка. Н;

а - расстояние между осями опор, мм;

b ширина образца, мм,

h - высота образца мм

Плотность высушенных и обожженных образцов оценивают по открытой пористости. Измерение теплопроводности осущест- вляют на безобжиговых изделиях при 1300°С.

Таким образом, безобжиговые динасок- варцитовые образцы, изготовленные пред- лягаемым способом обладают более высокими прочностными характеристиками, чем известные образцы. В наибольшей степени увеличивается прочность свежесформованных образцов, так предел проч- ности при сжатии оозрастает более чем в 3 раза при использовании тонкодисперсной структурообразующей добавки в виде мик- рокремнеэема. Кроме того, способ позволяет повысить плотность и теплопроводность динасокварцитовых изделий при температурах службы в коксовых печах.

Использование изобретения обеспечивает снижение брака при прессовании длинномерных динасокварцитовых изде- лий сложной конфигурации, что наряду с улучшением качества изделий позволяет успешно заменить энерго- и трудоемкие обжиговые динасовые изделия для кладки коксовых печей на безобжиговые динасок- варцитовые.

Формула изобретения Способ изготовления безобжиговых ди- насокварцитовых изделий, включающий

5 0 5

0 5

0

смешение динасового заполнителя с жидким стеклом, тонкомолотым кварцитом, феррохромовым шлаком и водно-спиртовым раствором метилсиликоната натрия, прессование изделий из полученной шихты и их сушку, отличающийся тем, что, с целью повышения прочности при сжатии и изгибе после прессования и теплопроводности при 1300°С, динасовый заполнитель увлажняют водно-спиртовым раствором метилсиликоната, затем дополнительно вводят кремнеземистую пыль-унос производства ферросилиция или помола кварцита, после чего добавляют тонкомолотый кварцит, фер- рохромовый шлак и жидкое стекло при следующем соотношении компонентов шихты, мас.%:

.Водно-спиртовый раствор метилсиликоната натрия0,04-0,21

Кремнеземистая пыль -унос производства ферросилиция или помола кварцита4-8 Тонкомолотый кварцит 5-17,5 Феррохромовый шлак 0,46-0,86 Жидкое стекло 7,4-12,2 Динасовый заполнитель Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления безобжиговых динасокварцитовых изделий | 1989 |

|

SU1719364A1 |

| Способ изготовления безобжиговых динасокварцитовых изделий | 1989 |

|

SU1689358A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ | 2006 |

|

RU2332386C2 |

| Способ изготовления динаса | 1990 |

|

SU1742267A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВЫХ КВАРЦИТОВЫХ ОГНЕУПОРОВ | 2002 |

|

RU2230716C2 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВОГО ДИНАСОВОГО ЖАРОСТОЙКОГО БЕТОНА | 2008 |

|

RU2382007C1 |

| ДИНАСОВЫЙ ОГНЕУПОР | 2005 |

|

RU2307812C2 |

| Масса для изготовления кварцитовых огнеупорных безобжиговых изделий | 1989 |

|

SU1689359A1 |

| ДИНАСОВЫЙ ОГНЕУПОР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2494075C2 |

| Состав и способ изготовления динасового жаростойкого бетона | 2015 |

|

RU2672681C2 |

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении дина- сокварцитовых прессованных огнеупоров, предназначенных для кладки коксовых печей, футеровки нагревательных, стеклова- ренчых печей и других тепловых агрегатов. Целью изобретения является повышение прочности при сжатии и изгибе после прессования и теплопроводности при 1300°С. Способ изготовления безобжиговых дина- сокварцитовых изделий предусматривает увлажнение динасового заполнителя водно- спиртовым раствором метилсиликоната, введение кремнеземистой пыли - уноса производства ферросилиция или помола кварцита, затем добавление тонкомолотого кварцита, феррохромового шлака и жидкого стекла при следующем соотношении компонентов шихты, мас.%: водно-спиртовый раствор метилсиликоната натрия 0,04-0.21, кремнеземистая пыль - унос производства ферросилиция или помола кварцита 4-8, тонкомолотый кварцит 5-17.5, феррохромо- вый шлак 0,46-0,86, жидкое стекло 7.4-12,2 и динасовый заполнитель остальное. Способ обеспечивает прочность при сжатии, Н/мм . сырца 0,74-1,3, после термообработки при 120°С 26.4-34.2, при 1400°С 21-32,8, при изгибе - соответственно 0,22-0,35. 7,2- 7,8 и 8,8-9.2; теплопроводность 1,27-1,42 Вт/(см К) 1 табл. fe О 00 ю со J 00

| Отчет ВостИО Разработка технологии изготовления, выпуск опытных партий и испытание блочных простенков коксовых печей - Отчет ВостИО Государственный регистр | |||

| № 018860117867, Свердлорск, 1986, с 31-35 | |||

| Замятин С.О и др Огнеупорные бетоны./Справочник | |||

| М., 1982, с 12, 41 | |||

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

Авторы

Даты

1991-11-07—Публикация

1988-11-02—Подача