Изобретение относится к огнеупорной промышленности, а именно к производству динасовых изделий для футеровки мартеновских, коксовых и стекловаренных печей.

Известна смесь для изготовления динасовых кирпичей, содержащая 34% кремнеземистой муки размером до 0,09 м, 66% обожженных динасовых отходов размером зерен до 3 мм, сульфитный щелок в количестве, соответствующем 1 % сухого вещества и 2% оксида кальция в виде гидрооксида кальция. Всю кремнеземистую смесь перемешивают с добавкой воды до влажности 5-7%, затем прессуют из нее кирпичи, высушивают и обжигают. Однако изделия,

изготовленные по вышеописанным составу и способу, обладают высокой пористостью 25,3% и низкой плотностью 1,74 г/см3, а также недостаточной прочностью (30 МПа). Известна шихта для изготовления динасовых изделий на основе кристаллического кварцита 92 - 98,5% и портландцемента 1,5-8%. Для изготовления из нее изделий измельченный кристаллический кварцит (фракций 3-1, .1-0,5 и менее 0,5 мм) смешивают в необходимом количестве с портландцементом (содержание окиси кальция и окислов железа в нем соответственно не 64 и 4 и глинозема не 5%) сначала в сухом виде, а затем в увлажненном до 6 - 7%

2

ГО

ю

Оч

VI

раствором сульфитно-спиртовой барды. Из приготовленной массы формуют заготовки, которые затем сушат и обжигают.

Однако введение портландцемента из-, за разной степени охватываемости осложняет производство динаса. Кроме того, изделия имеют плотность 1,82 г/см3 и низкую мехпрочность 31 Н/мм .

Известен способ производства динасо- вого кирпича, заключающийся в дроблении и помоле исходного сырья, смешении зернистого материала (максимальный размер зерна 3 мм), обеспечивающего содержание SlOa 95 мас.% в готовом продукте, с не 3% СаО в форме извести или других компонентов, дающих СаО при обжиге. Из полученной массы прессуют кирпичи под давлением 700 - 1000 кг/см2 сушат их и обжигают.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовления динаса, включающий дробление и помол кварцита, приготовление шихты путем смешения кварцита фракций 0,09 - 3 мм, фракции менее 0,09 мм, технических лигно- сульфонатов и минерализатора, содержащего известняк и оксиды железа, и последующие прессование, сушку и обжиг.

Недостатком известного способа является сложная технология и загрязнение окружающей среды.

Целью изобретения является упрощение технологии и обеспечение экологической чистоты.

Поставленная цель достигается тем, что согласно способу изготовления динаса, включающему дробление и помол кварцита, приготовление шихты путем смешения кварцита фракций 0,09 - 3 мм, фракции менее 0,09 мм, технических лигносульфонатов и минерализатора, содержащего известняк и оксиды железа, и последующие прессование, сушку и обжиг, минерализатор в качестве оксидов железа содержит пыль электрофильтров мартеновских печей и дополнительно доменный шлак в соотношении с известняком (1 - 2):1, при этом минерализатор вводят при помоле кварцита до фракции менее 0,09 мм, а шихта содержит указанные компоненты в следующем соотношении, мас.%: кварцит фракции 3 - 0,09 мм 80 - 83; кварцит фракции 0,09 мм 12,8 - 16,4; смесь известняка и доменного шлака и известняка (по СаО) 2,0 - 3,0; пыль электрофильтров мартеновских печей (по Рв20з) в соотношении (1 - 2):1 0.6 - 0,8; лигносульфонат технический (ЛСТ) 0,6 - 0,8.

Пример. Доменный шлак и известняк диспергируют совместно с кварцитом, используемым в качестве тонкомолотой составляющей динасовой массы, и пылью электрофильтров мартеновских печей. В связи с этим отпадает необходимость в

отделении приготовления известково-же- лезистой смеси. Такая схема подготовки динасовой массы обеспечивает большую гомогенизацию как тонкомолотой составляющей, так и всей динасовой массы, что способствует стабилизации технологических свойств динасовых изделий. Кроме того, применение смеси доменного шлака и известняка в различных соотношениях в качестве кальцийсодержащего минерализатора

позволяет регулировать свойства динаса в заданном направлении.

Упрощение технологии достигается также за счет ликвидации передела обжига известняка. При этом обеспечивается

экологически чистая технология производства динасовых изделий, так как ликвидируются выбросы пылеобразного СаО в атмосферу.

Для осуществления способа производства динаса используют кварцит, доменный шлак, известняк (по СаО), пыль электрофильтров мартеновских печей (по РеаОз) и ЛСТ.

В шаровой мельнице готовят смесь

совместного помола из кварцита фракции 0,5 мм, доменного шлака и известняка фракции 3 мм, взятых в заданных соотношениях, и пыли электрофильтров до прохода через сито 0,09 мм не 90%.

Затем в смеситель загружают кварцит фракции 0,5 - 3 мм и приготовленную смесь совместного помола кварцита, доменного шлака, известняка и пыли электрофильтров мартеновских печей и перемешивают

3 - 5 мин.

После перемешивания в смесителе сухие компоненты увлажняют ЛСТ (плотность ЛСТ 1,21 г/см3) и водой до влажности массы 4 - 6% и продолжают перемешивание

еще 4-5 мин.

Из полученной массы прессуют изделия, сушат их при 120 - 150°С и обжигают при 1400 - 1420°С с выдержкой при максимальной температуре 40 - 48 ч.

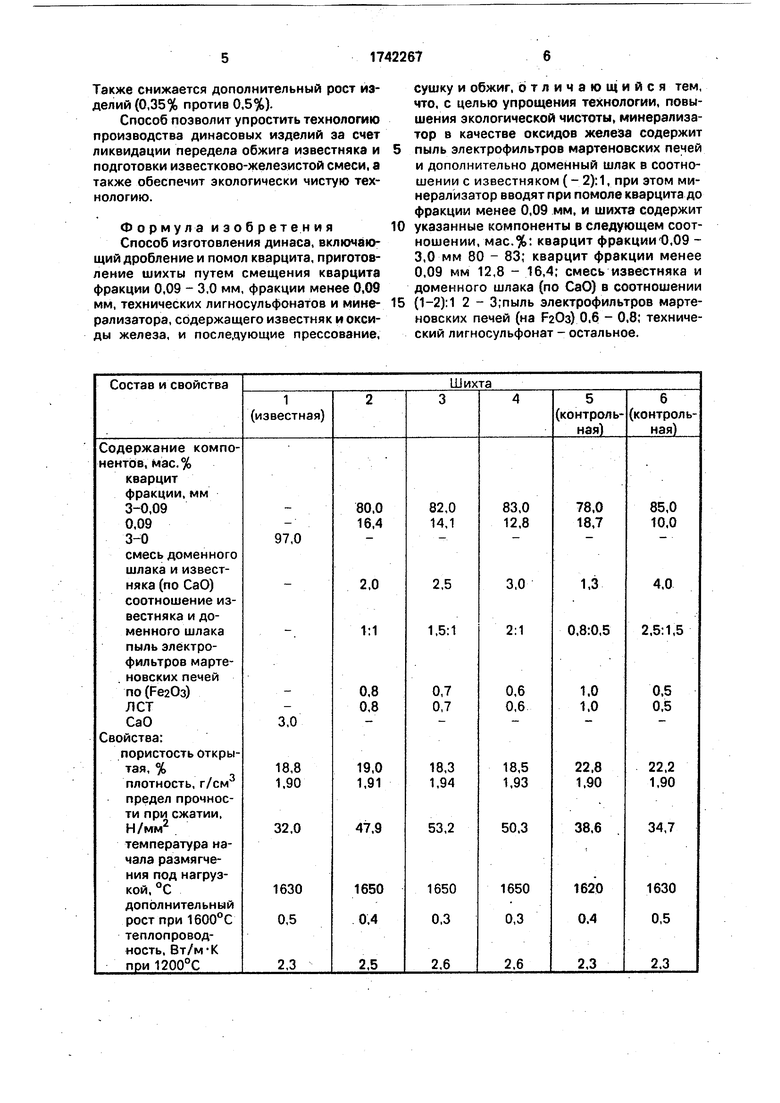

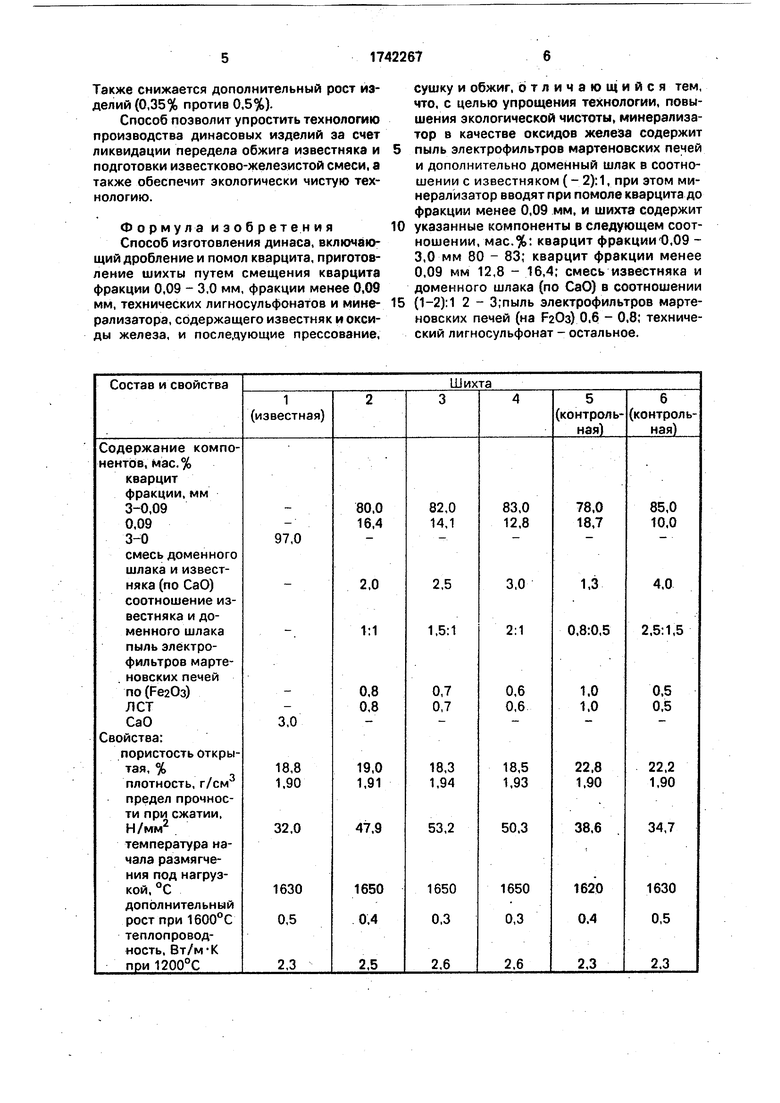

Составы шихт и свойства изделий из них приведены в таблице.

Испытания свойств изделий проводят

по известным стандартным методикам.

Из таблицы видно, что предлагаемый

способ производства динаса позволяет получать изделия с более высокой температурой размягчения под нагрузкой (1650°С против 1630°С) и пределом прочности при сжатии(47,9-50,3 Н/мм2 против32 Н/мм2).

Также снижается дополнительный рост изделий (0,35% против 0,5%).

Способ позволит упростить технологию производства динасовых изделий за счет ликвидации передела обжига известняка и подготовки известково-железистой смеси, а также обеспечит экологически чистую технологию.

Формула изобретения Способ изготовления динаса, включающий дробление и помол кварцита, приготовление шихты путем смещения кварцита фракции 0,09 - 3,0 мм, фракции менее 0,09 мм, технических лигносульфонатов и минерализатора, содержащего известняк и оксиды железа, и последующие прессование,

5

сушку и обжиг, отличающийся тем, что, с целью упрощения технологии, повышения экологической чистоты, минерализатор в качестве оксидов железа содержит пыль электрофильтров мартеновских печей и дополнительно доменный шлак в соотношении с известняком (- 2):1, при этом минерализатор вводят при помоле кварцита до фракции менее 0,09 мм, и шихта содержит указанные компоненты в следующем соотношении, мас.%: кварцит фракцииО.09 - 3,0 мм 80 - 83; кварцит фракции менее 0,09 мм 12,8 - 16,4; смесь известняка и доменного шлака (по СаО) в соотношении (1-2): 1 2 - 3;пыль электрофильтров мартеновских печей (на Р20з) 0.6 - 0,8; технический лигносульфонат - остальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИНАСОВЫХ ИЗДЕЛИЙ | 1995 |

|

RU2083532C1 |

| ДИНАСОВЫЙ ОГНЕУПОР | 2005 |

|

RU2307812C2 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ ДИНАСОВОГО ОГНЕУПОРА | 2002 |

|

RU2243953C2 |

| Способ изготовления безобжиговых динасокварцитовых изделий | 1989 |

|

SU1719364A1 |

| ДИНАСОВЫЙ ЛЕГКОВЕСНЫЙ ОГНЕУПОР | 2007 |

|

RU2355663C1 |

| ДИНАСОВЫЙ ОГНЕУПОР | 2012 |

|

RU2483044C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ | 2006 |

|

RU2332386C2 |

| Шихта для изготовления огнеупорных изделий | 1989 |

|

SU1708799A1 |

| Способ изготовления безобжиговых динасокварцитовых изделий | 1988 |

|

SU1689348A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛОМА ОГНЕУПОРНЫХ, СТРОИТЕЛЬНЫХ И КЕРАМИЧЕСКИХ МАТЕРИАЛОВ ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ СФЕР И КЕРАМИЧЕСКАЯ СФЕРА | 2012 |

|

RU2491254C1 |

Сущность изобретения: способ изготовления динаса включает дробление кварцита, помол части его со смесью известняка и доменного шлака (по СаО) в соотношении

| УСТРОЙСТВО ДЛЯ РАЗВАЛЬЦОВКИ ТРУБ | 0 |

|

SU210077A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| СТИРАЛЬНАЯ МАШИНА | 1924 |

|

SU3825A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Патент Великобритании № 1225355, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Малыкин П.С | |||

| и др | |||

| Технология огнеупоров.-М., 1970, с | |||

| Счетная линейка для вычисления объемов земляных работ | 1919 |

|

SU160A1 |

Авторы

Даты

1992-06-23—Публикация

1990-10-04—Подача