Изобретение относится к промышленности строительных материалов и может быть использовано в производстве огнеупоров для футеровки ковшей.

Целью изобретения является повышение объемопостоянства и прочности при температуре службы.

Пример. Используют жидкое стекло с силикатным модулем 2,96, плотностью 1,31 0,02 г/см , феррохромовый шлак следующего состава, мас.%: CaO 46-55;Si02 24-32; А120з 4-8; МдО 7-16, кварцит кристаллический фракции 0-3 мм в качестве заполнителя, фракции 2-7 мм - для помола, порошок

феррофосфорного чугуна, измельченный феррофосфорный чугун доменного производства (ТУ 325-121-87) с размером частиц более 5 мм, следующего состава, мас.%: Fe основа, Р 10-16; Мп 4; SlЈ2; .5.

В процессе совместного помола феррофосфорный порошок оказывает диспергирующее действие на частицы измельчаемого кварцита, в результате чего получаемый кремнеземсодержащая добавка обладает большой удельной поверхностью. Наличие в огнеупорной массе тонкодисперсного материала с высокой удельной поверхностью позволяет улучшить цементирование массы

ON 00 Ю СО СП

ю

в присутствии жидкостекольного связующего, повысить плотность и прочность изделий после их прессования.

Формирование структуры безобжиговых изделий осуществляется в процессе эксплуатации. Благодаря минерализующему действию феррофосфорного порошка полиморфные превращения SI02 в цементирующей составляющей огнеупора при нагреве происходят в жидкой фазе, что предотвращает разрыхление структуры. При этом в матрице огнеупора формируются тридимитовые сростки, армирующие его структуру. Отсутствие разрыхления и повышение плотности изделий обеспечивают повышение их шлакоустойчивости.

Увеличение в кремнеземсодержащем цементе доли феррофосфорного порошка (более 10 мас.%)снижает огнеупорность изделий. При снижении содержания порошка (менее 5 мас.%) не достигается заметного повышения плотности и прочности изделий при температурах службы.

Выбор пределов содержания в огнеупорной массе продукта совместного помола обусловлен следующим. При избытке данного продукта (более 17,мас.%) ухудшается технологичность массы, что приводит к возникновению в сырце перепрессовочных трещин. При содержании менее 10,8 мас.% нарушается оптимальный гранулометрический состав массы, снижается качество све- жеформованных изделий, в процессе нагрева прочность снижается ниже требуемых значений.

Огнеупорную массу готовят по следующей технологии.

Производят совместный помол кварцита фракции 7-2 мм и феррофосфорного порошка. Помол осуществляют в трубчатой мельнице непрерывного действия до получения тонкомолотого продукта с размером частиц менее 0.09 мм удельной поверхностью 2500 см2/г. Продукт помола смешивают с кварцитовым заполнителем после чего в смесь вводят феррохромовый шлак и жидкое стекло и вновь производят перемешивание.

Из полученной огнеупорной массы прессуют образцы различной конфигурации: для определения линейных изменений, прочностных характеристик и плотности - в форме цилиндров, диаметр и высота которых 50 мм, для определения шлакоустойчивости - в форме тиглей. Образцы выдерживают на воздухе в течение 4 ч, после чего подвергают сушке при 120°С до остаточной влажности не более 0,8%. Изготовленные

по данной технологии кварцитовые изделия готовы к эксплуатации.

Для характеристики безобжиговых кварцитовых изделий при температурах службы в сталеразлиеочных косшах часть

образцов обжигают при 1350°С (при данной температуре принято оценивать термомеханические свойства огнеупорных бетонов, которые характеризуют их поведение при эксплуатации).

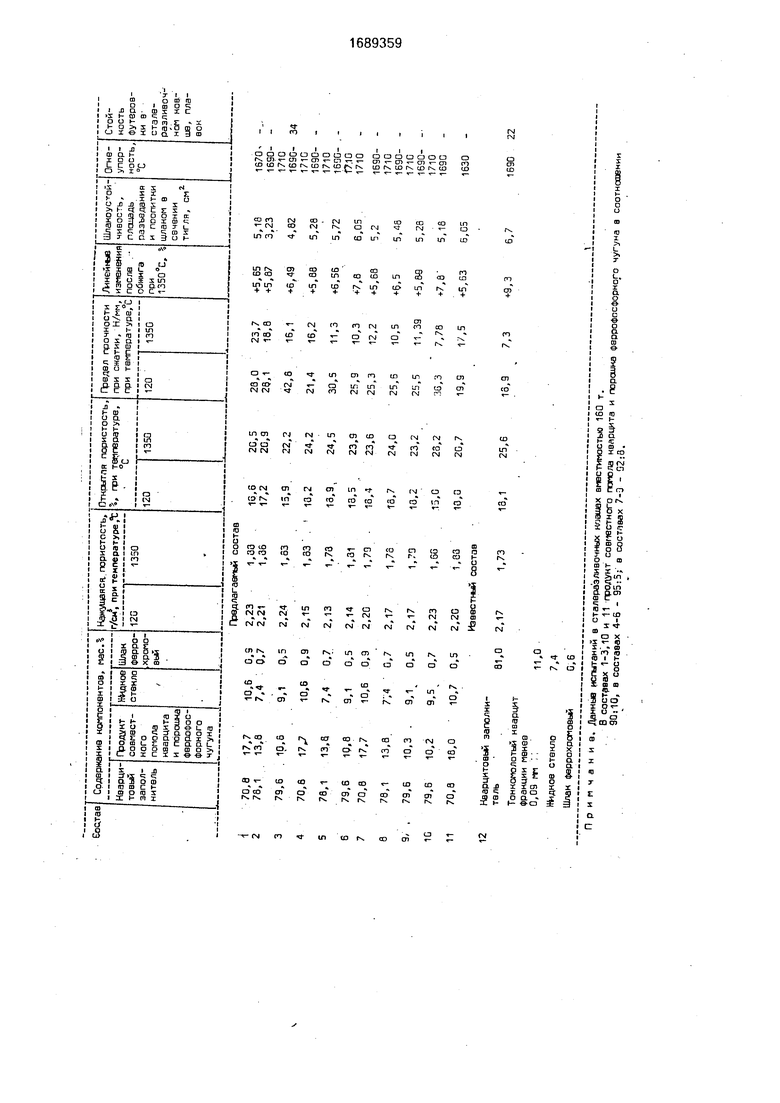

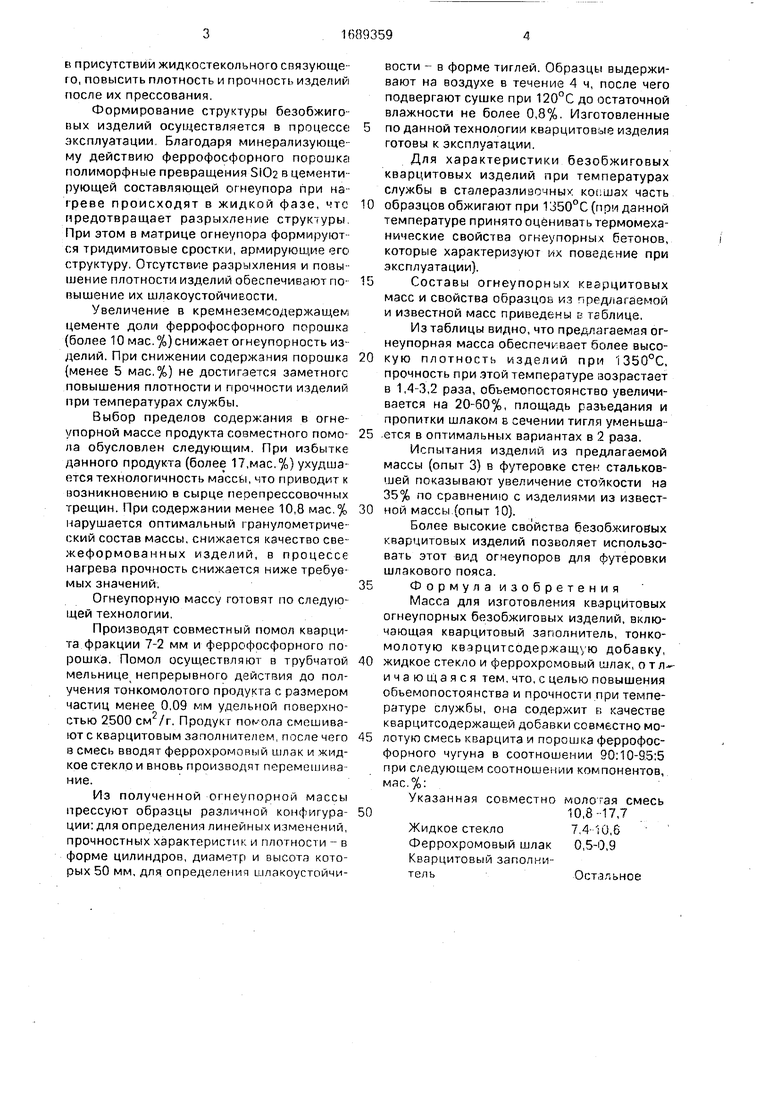

Составы огнеупорных кварцитовых

масс и свойства образцов из предлагаемой и известной масс приведены в таблице.

Из таблицы видно, что предлагаемая огнеупорная масса обеспечивает более высокую плотность изделий при 1350°С, прочность при .этой температуре возрастает в 1,4-3,2 раза, объемопостоянство увеличивается на 20-60%, площадь разъедания и пропитки шлаком в сечении тигля уменьшается в оптимальных вариантах в 2 раза.

Испытания изделий из предлагаемой массы (опыт 3) в футеровке стен стальков- шей показывают увеличение стойкости на 35% по сравнению с изделиями из известной массы (опыт 10).

Более высокие свойства безобжиговых кварцитовых изделий позволяет использовать этот вид огнеупоров для футеровки шлакового пояса.

Формулаизобретения

Масса для изготовления кварцитовых огнеупорных безобжиговых изделий, включающая кварцитовый заполнитель, тонкомолотую квчрцитсодержашд ю добавку,

жидкое стекло и феррохромовый шлак, отличающаяся тем, что, с целью повышения объемопостоянства и прочности при температуре службы, она содержит в качестве кварцитсодержащей добавки совместно молотую смесь кварцита и порошка феррофосфорного чугуна в соотношении 90:10-95:5 при следующем соотношении компонентов, мас.%:

Указанная совместно молотая смесь

10,8-17,7

Жидкое стекло7,4 10,6

Феррохромовый шлак 0,5-0,9 КварцитовыйзаполнительОстальное

Неарцитоаый заполнитель81,0 2,17

Тонкомолотый нварцит

франции менее

0,09 мп11,0

Нудное стекло7,4

Шлак фвррохромовыйС, 5

13,1

25,6

15,9

7,3

+9,3

6,7

1690 22

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВЫХ КВАРЦИТОВЫХ ОГНЕУПОРОВ | 2002 |

|

RU2230716C2 |

| Огнеупорная бетонная смесь | 1981 |

|

SU977429A1 |

| ДИНАСОВЫЙ ОГНЕУПОР | 2005 |

|

RU2307812C2 |

| КРЕМНЕЗЕМОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 2002 |

|

RU2229455C1 |

| Способ изготовления безобжиговых динасокварцитовых изделий | 1988 |

|

SU1689348A1 |

| Способ изготовления безобжиговых динасокварцитовых изделий | 1989 |

|

SU1719364A1 |

| КВАРЦИТО-УГЛЕРОДИСТЫЙ ОГНЕУПОР | 2002 |

|

RU2238253C2 |

| Огнеупорная бетонная смесь | 1983 |

|

SU1128528A1 |

| ДИНАСОВЫЙ ОГНЕУПОР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2494075C2 |

| Способ изготовления безобжиговых динасокварцитовых изделий | 1989 |

|

SU1689358A1 |

Изобретение относится к промышленности строительных материалов и может быть имюльзовано в производстве огнеупоров для футеровки ковшей. Целью изобретения является повышение обьемопостоянства и прочности при температуре эксплуатации. Масса для изготовления кварцитовых огнеупорных безобжиговых изделий содержит, мас.%: совместно молотую смесь кварцита и порошка феррофосфорного чугуна в соотношении

Примчаниа. Данные исгытаний в сталвраэливочных коаивх вгвстииостью 160 т.

В составах 1-3,10 и 11 гродунт савпвстного гтзмола ивярцита и порошка фаррофпсфорного чугуна в соотношении 90:10, в составах 4-6 - 95:5; а составах 7-3 - 02:3.

| Огнеупорные бетоны Справочник | |||

| М., 1982,0.69 | |||

| Производство безсбжиговых oi неупорных кварцитовых изделий для футеровки сталеразливочных и чугуновозных ковшей | |||

| Технологическая инструкция | |||

| Первоуральск, 1987, с.21 |

Авторы

Даты

1991-11-07—Публикация

1989-07-20—Подача