. (54) ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления футеровки | 1986 |

|

SU1413086A1 |

| Масса для изготовления кварцитовых огнеупорных безобжиговых изделий | 1989 |

|

SU1689359A1 |

| Сырьевая смесь для изготовления огнеупорного бетона | 1985 |

|

SU1235850A1 |

| Сырьевая смесь для огнеупорной футеровки | 1988 |

|

SU1634651A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВЫХ КВАРЦИТОВЫХ ОГНЕУПОРОВ | 2002 |

|

RU2230716C2 |

| КРЕМНЕЗЕМОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 2002 |

|

RU2229455C1 |

| КВАРЦИТО-УГЛЕРОДИСТЫЙ ОГНЕУПОР | 2002 |

|

RU2238253C2 |

| ЛИТОЙ КРЕМНЕЗЕМИСТЫЙ КЕРАМОБЕТОН | 1997 |

|

RU2141460C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ МАСС ДЛЯ МОНОЛИТНЫХ ФУТЕРОВОК | 1998 |

|

RU2153480C2 |

| НАБИВНАЯ МАССА ДЛЯ ФУТЕРОВКИ ИНДУКЦИОННЫХ ПЕЧЕЙ | 1992 |

|

RU2031093C1 |

1

Изобретение относится к огнеупорной про(мышленности, а именно к -бетонным массам для изготовления безобжиговых огнеупорных блоков, монолитных футеровок ковшей для разливки черных и цветных металлов, наливных масс при выплавке чугуна,, стали, цветных металлов, атакже масс, предназначенных для ремонта и торкретирования футеровок металлургических и тепловых агрегатов.

Известна огаеупорная бетонная масса, вклю- « чающая кремнеземистый наполнитель, шлак металлургического производства, жидкое стекло ПЬ

Однако.масса характеризуется недостаточной стойкостью в сталеразливочных ковшах. j

Наиболее близкой к предлагаемой по технической сущности и, достигаемому результату является состав огнеупорной бетонной смеси, включающий, вес.%: кварцевый песок (кремнеземсодержащий компонент) 62,0-66,0, жидкое 20 стекло 18,,0, феррохромовый шлак, глину огнеупорную (гпиноземсодержащий компонент) 2,5-3,0, графит 7,9-9,0, кремний металлический 3,0-4,0 2.

Недостатком бетонной смеси является пониженная прочность и шлакоустойчивость.

Цель изобретения - увеличение прочности, повышенно шлакоустойчивости, сохранение объемопостоянства.

Поставленная цель достигается тем, что огнеупорная бетонная смесь, включающая жидкое сгекло и феррохромовый шлак, кремнеземсодержащий компонент и глиноземсодержащий компонент, в качестве кремнеземсодержащего компонента содержит кристаллический кварцит, а в качестве глиноземсодержащего KONmoHeHTa шламовые корундовые отходы при следующем соотношении компонентов, мас.%:

Жидкое стекло7 -16,5

Феррохромовый щлак0,9-2

Кристаллический кварцит 24,0-643 Шламовые отходы

корундовые27,5-57Д)

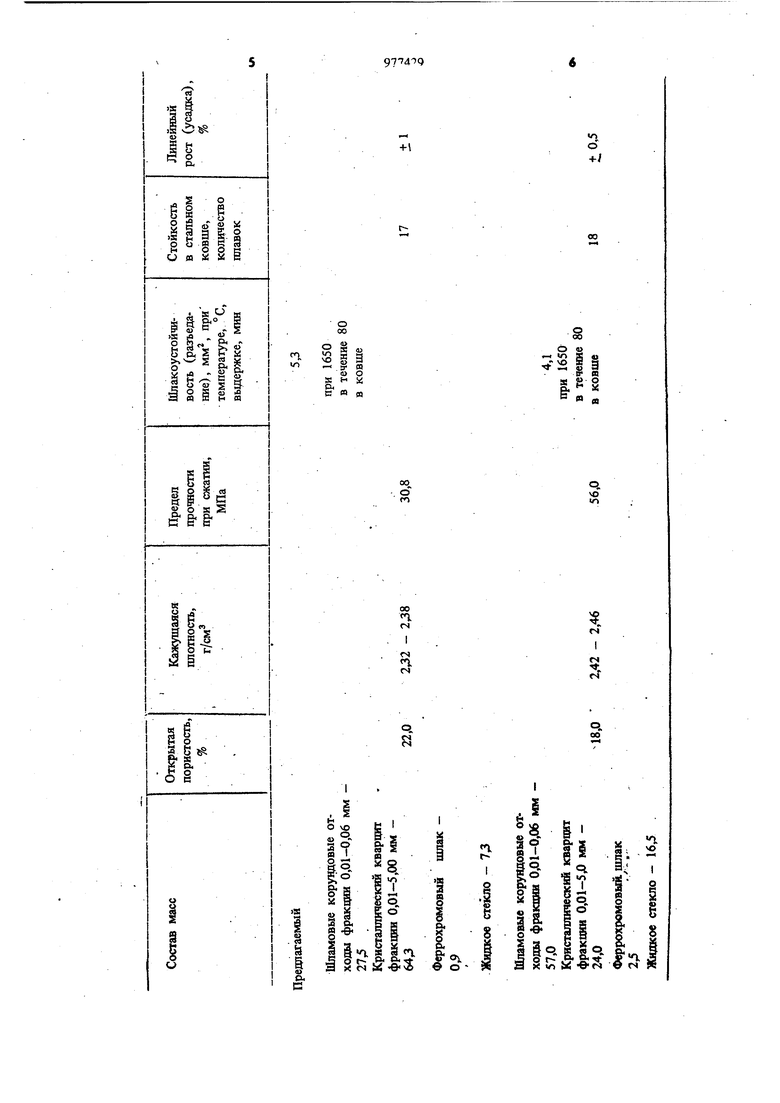

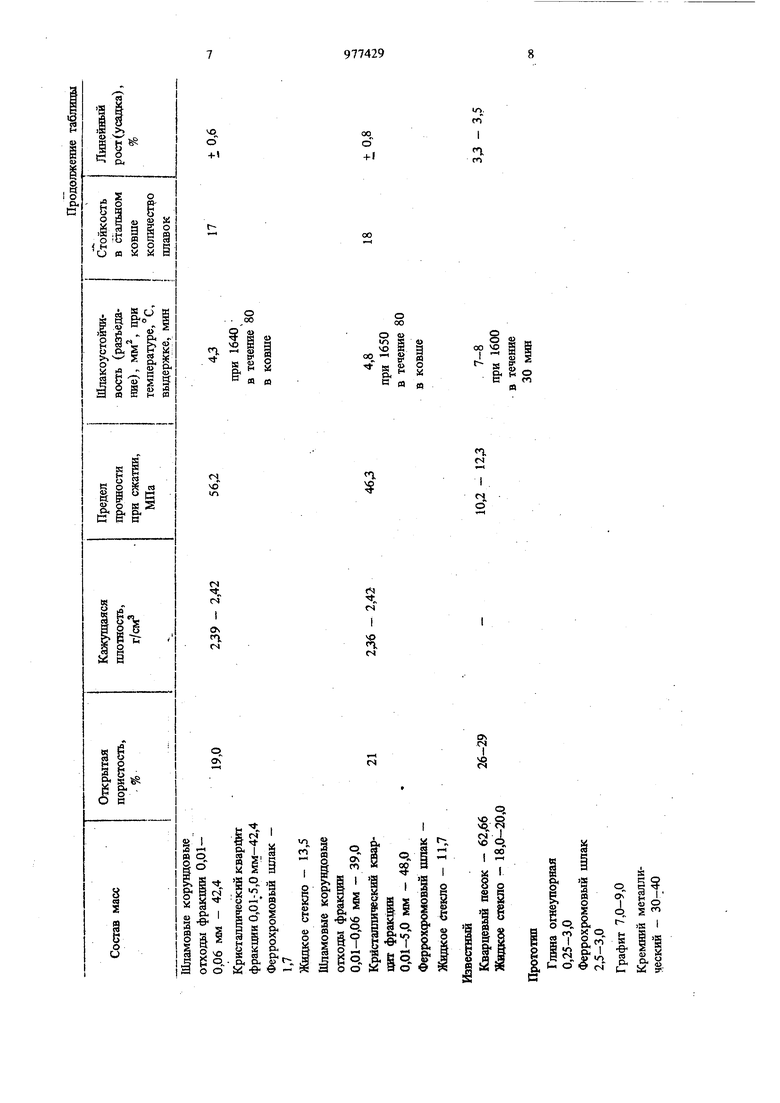

Наиболее оптимальный вариант получают, когда берут кристаллический кварцит фракций 0,01-5,00 мм, а шламовые корундовые отходыфракции 0,01-0,06 мм. Шламовые корувдовые отходы имеют следу ющий химический состав, %: АЬОз не менее 80, ТЮг 3, СггОз 0,3-3. Данная совокупность исходных компоненто и весовые соотношения обеспечивают бетонной наливной массе прн эксплуатации в службе высокие шлако- и металлоустойчивость, высокие плотность и прочность , а также обьемопостоянство. Шламовые корундовые отходы в бетонной массе задерживают тридимитизацию и и кристобаллитизацию кварца, обеспечивая ей при слзокбе незначительные объемные изменени а при взаимодействии с крупнокристаллическим кварцитом способствуют ускоренному муллитизированию. Под влиянием температур службы на границе твердое тело-расплав (бетонная футеровка - расплавы металлов и шлаков) образуется плотная коррозионноустойчивая, металло- и шлаконепроницаемая муллитовая прослойка, препятствующая дальнейщему проникновению расплавов в бетонную футеровку и дальнейщим процессам ее химической коррозии. Кроме того , под влиянием температуры службы в бетонной массе формируется .муллитокорундовый сросток, устойчивость к шлакам которого обусловлена наличием химически инертных фаз. муллита, корунда, твердого раствора корутща в муллите, а высокая механи ческая прочность обусловлена выгодным райпределением огнеупорных фаз, образуемых из тонкозернистых шламовых корундовых отходо и крупнокристаллического кварцита, Феррохромовый шйак и жидкое стеклр про но цементируют зерна огнеупорных наполнителей при теврдении и сушке, а при спекании в условиях эксплуатации способствуют образованию на границе огнеупор-шлак высоковязкого расплава, заполняющего поры огнеупорной бетонной футеровки, и снижая при этом повер ность взаимодействия огнеупора со шлаком, и следовательно, препятствующее шлакоразъеданию футеровки. Выбранный гранулометрический состав исходных наполнителей обеспечивает удобоукладьшаемость огнеупорных гранул и плотную упаковку зерен в бетонной массе, и следовательно, высокую плотность и механические свойства предлагаемой бетонной массы. Совокупность выбранных компонентов, их весовые соотношения и зерновой состав обеспечивают огнеупорной бетонной (наливной) массе высокие качественные показатели по плотности, прочности, стойкости к расплавом шлаков и металлов, малые изменения в объеме при высоких температурах в службе Пример. Первоначально смешивают исходные порошки крупнокристаллического кварцита и тонкозернистых шламовых корундовых отходов с содержанием оксида алюминия не ниже 80%. После 1-2-х минутного смешения загру кают феррохромовый шлак и жидкое стекло. Производят 3-4-х минутное смешение. Готовую массу подают в зазор между шаблоном и арматурным слоем теплового агрегата. Шаблон удаляют через 1-1,5 ч после заливки массы. В зависимости от назначения и условий службы бетонного материала оформление футеровки производят набивкой (трамбованием) .или прессова}шем при давлении 20,0-30,0 МПа. Футеровку металлургического агрегата выдерживают в естественных условиях в течение 1,5-2 ч. Последующую сушку футеровки осущестляют при температуре не шже 700°. Изготовленная таким способом бетонная масса характеризуется показателями, приведенными в таблице. По данным таблицы видно, что предлагаемая бетонная масса имеет высокие качественные показатели по плотности, пределу прочности при сжатии, стойкости к расплавам шлаков и металлов, сохранение объемопостоянства при температурах зксплуатации. Выполнение футеровки из бетогшой массы предлагаемого состава повышает стойкость сталеразливочных ковшей по сравнеьшю с футеровкой из бетонной массы, например, кремнеземистого состава в 1,5-2 раза (без .. проведения промежуточного ремонта), что обеспечивает снижение расхода огнеупоров на I т стали и затрат времени на ремонт футеровки. Кроме того, предлагаемая масса обладает всеми преимуществами бетонной массы перед штучными изделиями, требует меньше затрат времени на изготовление футеровки, позволяет изготавливать комбинированную футеровку (сочетание штучных изделий и бетона), несложна в изготовлении.

s

о

00

g s«

Ю кa

-I 3-pa

с «я

I

S О s S

+i

о

+/

ош

- лs

- оЭ

§.s§

oo o

o. o r

.

«ч

Ч

;:

о.

о. оо

«

VO

о

+ 1

6 « « м

n

m

С У I

§ I

н Я

00 - g

о х

rt к U я и

ч

о

„

CS

ON П, (N

9 977429IQ

Формула изобретенияКристаллический кварцит 24,0-643

земсодержащий компонент и глиноземсодержа- 5кварщ1т фракций 0,01-5,0 мм и шламовые

щий компонент, отличающаясякорундовые отходы фракций 0,01тем, что с целью увеличения прочности, повы-iO,06 мм. шения шлакоустойчивостиии сохранения объемопостоянства, в качестве кремнеземсодержащегоИсточники информации,

компонента содержит кристаллический кварций, toпринятые во внимание при экспертизе а в качестве глиноземсодержащего компонента шламовые корундовые отходы при следующем1- Авторское свидетельство СССР N 417738,

соотношении компонентов, вес.%:кл. С 04 В 35/14, 1976.

Жидкое стекло 7,3-J6,52. Авторское свидетельство СССР № 543643,

Феррохромовый шлак 0,9-2,5 i$кл. С 04 В 19/14, 1977,

Шламовые корундовые отходы 27,5-57,0

Авторы

Даты

1982-11-30—Публикация

1981-02-18—Подача