Изобретение относится к области электротехники, конкретно к технологии изготовления вакуумных дугогасительных камер для высоковольтных выключателей.

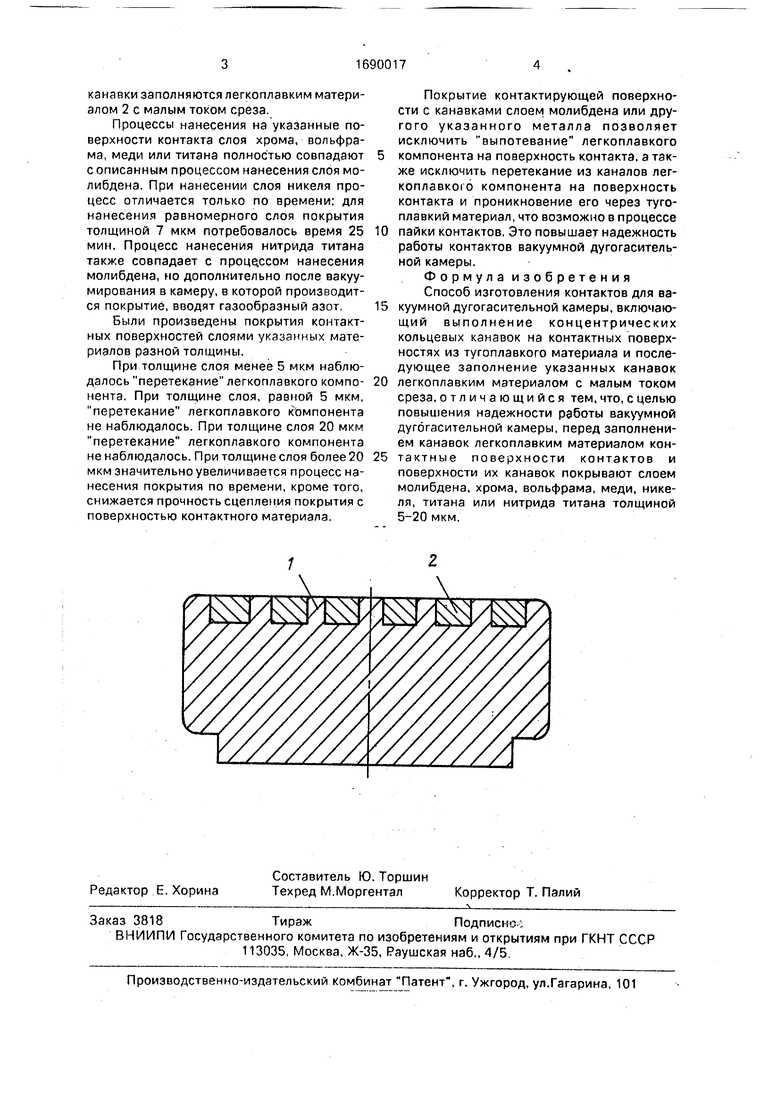

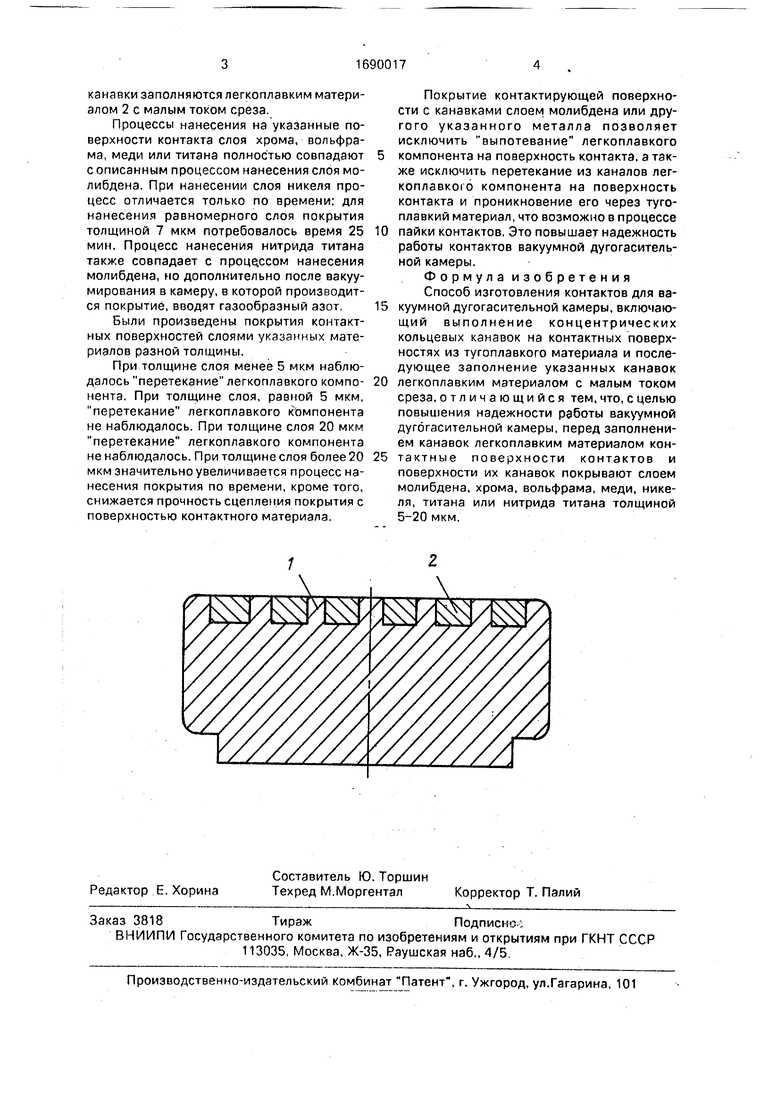

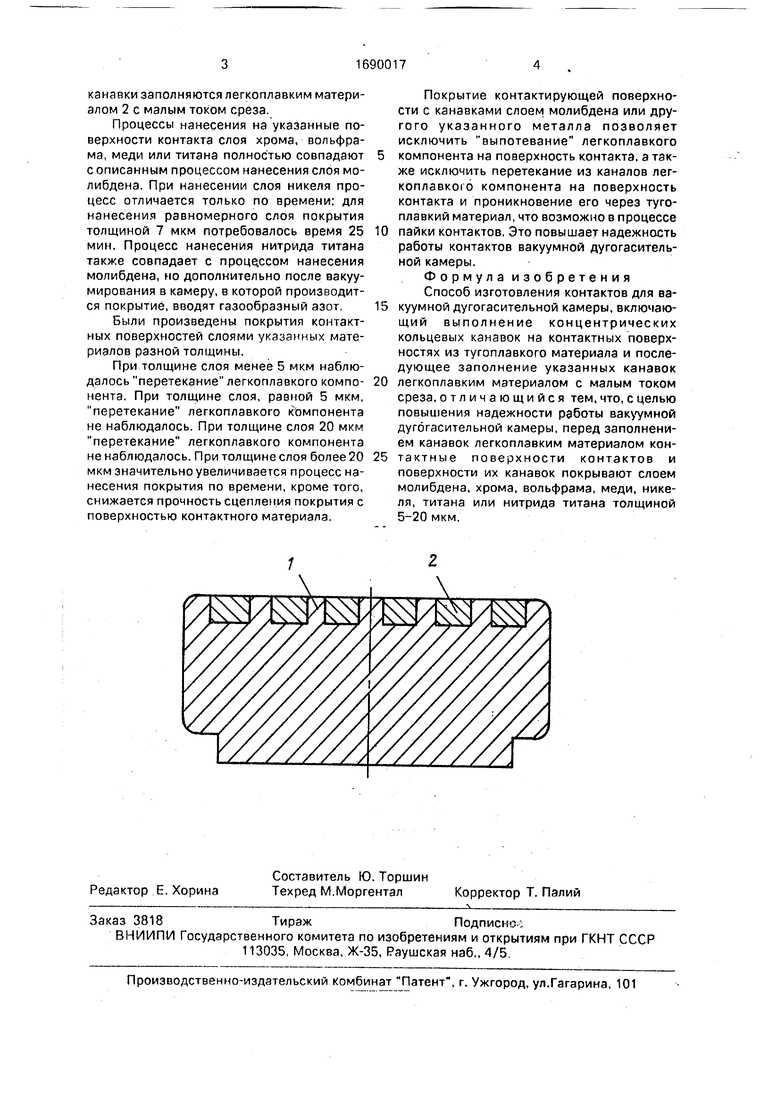

Цель изобретения - повышение надежности работы контактов вакуумной дугога- сительной камеры. На чертеже показан торцевой контакт в разрезе, изготовленный предлагаемым способом.

Контакт содержит контактную поверхность 1 из тугоплавкого пресс-порошкового материала (сплав: железо-медь-висмут), на которой выполнены кольцевые канавки, заполненные легкоплавким материалом 2 (сплав: висмут-медь) с малым током среза.

Способ осуществляется следующим образом.

На контактной поверхности 1 выполняют концентрические кольцевые канавки с поперечным сечением каждой канавки, равным 25 мм2.

Перед заполнением канавок легкоплавким материалом на контактную поверхность 1 с канавками наносят слой, выполненный,

например, из молибдена. Для этого контакты помещают в вакуумную камеру в виде цилиндрического сосуда, закрывают с одной стороны плоским днищем. Камера содержит люки подсоединения испарителей и смотровых окон, патрубки для коммутации с вакуумной системой и введения термопар. Процесс нанесения покрытия состоит из двух этапов; ионной очистки контакта и осаждения пленки. После помещения контактов производится откачка до рабочего давления 5-10 мм рт.ст. В испарителе устанавливается электрод из молибдена и подается отрицательный потенциал, при этом в вакууме образуется мощный поток частиц. При потенциале на контактах 1 кВ и выше от высоковольтного источника питания ионы испаряемого металла бомбардируют поверхность контакта, эффективно очищая ее и создавая условия для высокой адгезии покрытия. По истечении 15 мин процесс нанесения молибдена прекращают и образуется пленка толщиной 7 мкм. После этого

(Л

С

о ю о о

VI

канавки заполняются легкоплавким материалом 2 с малым током среза.

Процессы нанесения на указанные поверхности контакта слоя хрома, вольфрама, меди или титана полностью совпадают с описанным процессом нанесения слоя молибдена. При нанесении слоя никеля процесс отличается только по времени: для нанесения равномерного слоя покрытия толщиной 7 мкм потребовалось время 25 мин. Процесс нанесения нитрида титана также совпадает с процессом нанесения молибдена, но дополнительно после вакуу- мирования в камеру, в которой производится покрытие,вводят газообразный азот.

Были произведены покрытия контактных поверхностей слоями указанных материалов разной толщины.

При толщине слоя менее 5 мкм наблюдалось перетекание легкоплавкого компо- нента. При толщине слоя, равной 5 мкм, перетекание легкоплавкого Компонента не наблюдалось. При толщине слоя 20 мкм перетекание легкоплавкого компонента не наблюдалось. При толщине слоя более 20 мкм значительно увеличивается процесс нанесения покрытия по времени, кроме того, снижается прочность сцепления покрытия с поверхностью контактного материала.

Покрытие контактирующей поверхности с канавками слоем молибдена или другого указанного металла позволяет исключить выпотевание легкоплавкого компонента на поверхность контакта, а также исключить перетекание из каналов легкоплавкого компонента на поверхность контакта и проникновение его через тугоплавкий материал, что возможно в процессе пайки контактов. Это повышает надежность работы контактов вакуумной дугогаситель- ной камеры.

Формула изобретения Способ изготовления контактов для вакуумной дугогасительной камеры, включающий выполнение концентрических кольцевых канавок на контактных поверхностях из тугоплавкого материала и последующее заполнение указанных канавок легкоплавким материалом с малым током среза, отличающийся тем, что, с целью повышения надежности работы вакуумной дугогасительной камеры, перед заполнением канавок легкоплавким материалом контактные поверхности контактов и поверхности их канавок покрывают слоем молибдена, хрома, вольфрама, меди, никеля, титана или нитрида титана толщиной 5-20 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкое покрытие и способ его получения | 1984 |

|

SU1495390A1 |

| ТОРЦОВЫЙ КОНТАКТ ВАКУУМНОГО ДУГОГАСИТЕЛЬНОГО УСТРОЙСТВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2209482C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНОДА РЕНТГЕНОВСКОЙ ТРУБКИ | 2007 |

|

RU2359354C1 |

| ЗЕРНИСТЫЙ АБРАЗИВ, АБРАЗИВНОЕ ИЗДЕЛИЕ И СПОСОБ ИЗГОТОВЛЕНИЯ ЗЕРНИСТОГО АБРАЗИВА | 1991 |

|

RU2092514C1 |

| ВАКУУМНАЯ КАМЕРА ВЫКЛЮЧАТЕЛЯ | 2006 |

|

RU2400854C2 |

| МНОГОСЛОЙНЫЙ ЛИСТОВОЙ МАТЕРИАЛ И ЕГО ВАРИАНТ | 1997 |

|

RU2139793C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТОВ ВАКУУМНОЙ ДУГОГАСИТЕЛЬНОЙ КАМЕРЫ | 1999 |

|

RU2200210C2 |

| МНОГОСЛОЙНОЕ КОМПОЗИЦИОННОЕ ПОКРЫТИЕ НА РЕЖУЩИЙ И ШТАМПОВЫЙ ИНСТРУМЕНТ | 1992 |

|

RU2096518C1 |

| МАТЕРИАЛ ДЛЯ ТОРЦОВОГО КОНТАКТА ВАКУУМНОГО ДУГОГАСИТЕЛЬНОГО УСТРОЙСТВА | 2001 |

|

RU2209480C2 |

| Способ изготовления радиоприёмного устройства | 2017 |

|

RU2657174C1 |

Изобретение относится к области электротехники. Цель изобретения - повышение надежности работы вакуумной дугогаси- тельной камеры. После изготовления концентрических канавок на контактирующих поверхностях из тугоплавкого материала поверхность с канавками покрывают слоем молибдена, хрома, вольфрама, меди, никеля, титана или нитрида титана толщиной 5-20 мкм и канавки заполняют легкоплавким материалом с малым током среза. 1 ил.

| Торцовый контакт вакуумного дугогасительного устройства | 1979 |

|

SU773772A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Контакты для вакуумной дугогасительной камеры | 1980 |

|

SU886090A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-11-07—Публикация

1989-02-21—Подача