Изобретение относится к неразрушаюему контролю и может быть использовано ля проверки частоты, длины волны ультравуковых преобразователей дефектоскопов различными углами ввода ультразвуковых , 5 колебаний.

Цель изобретения - повышение надежности измерений и расширение области применения.

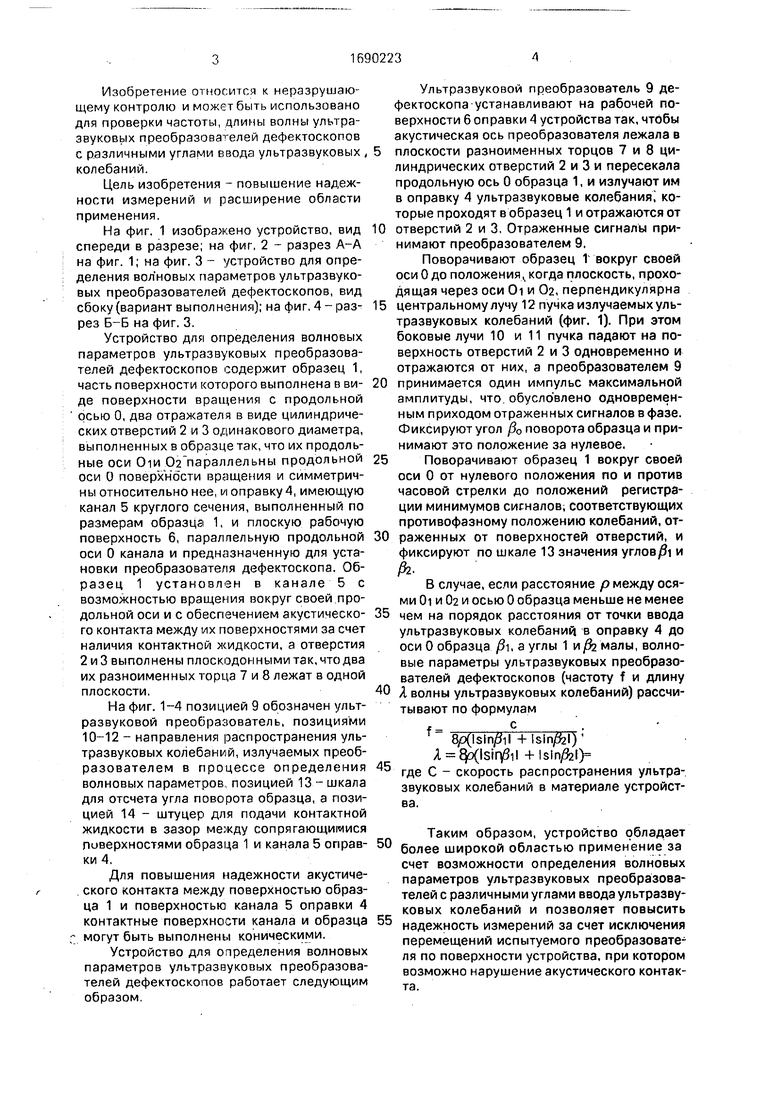

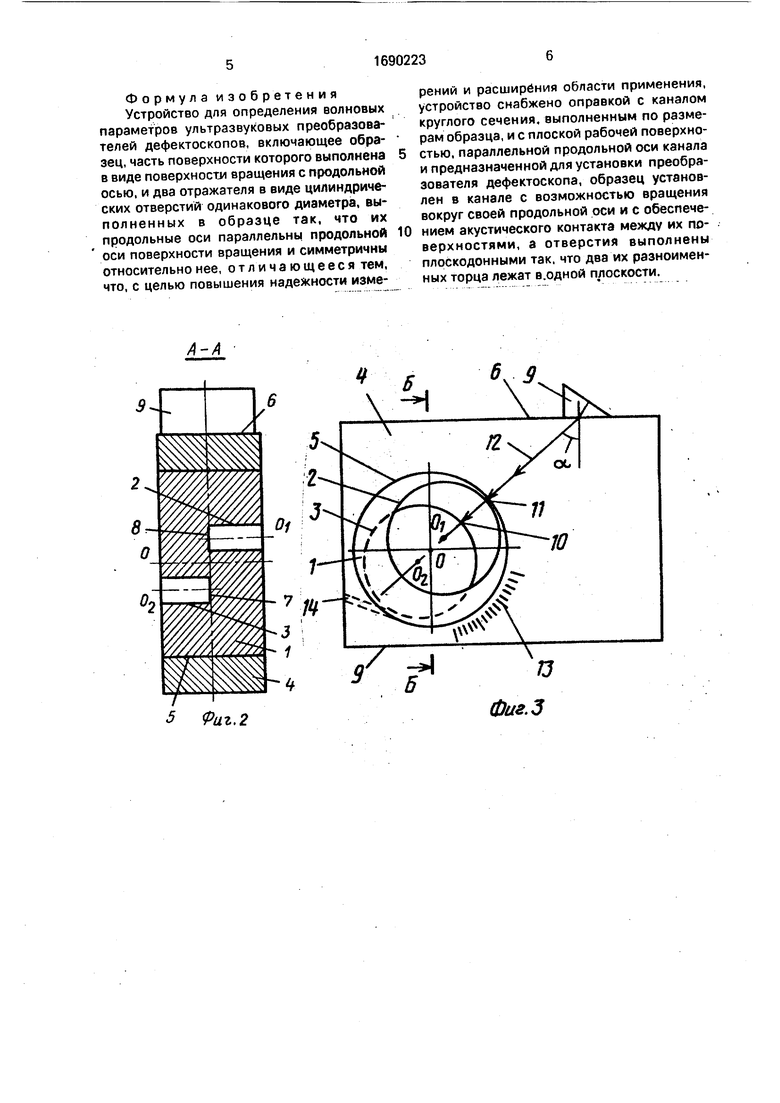

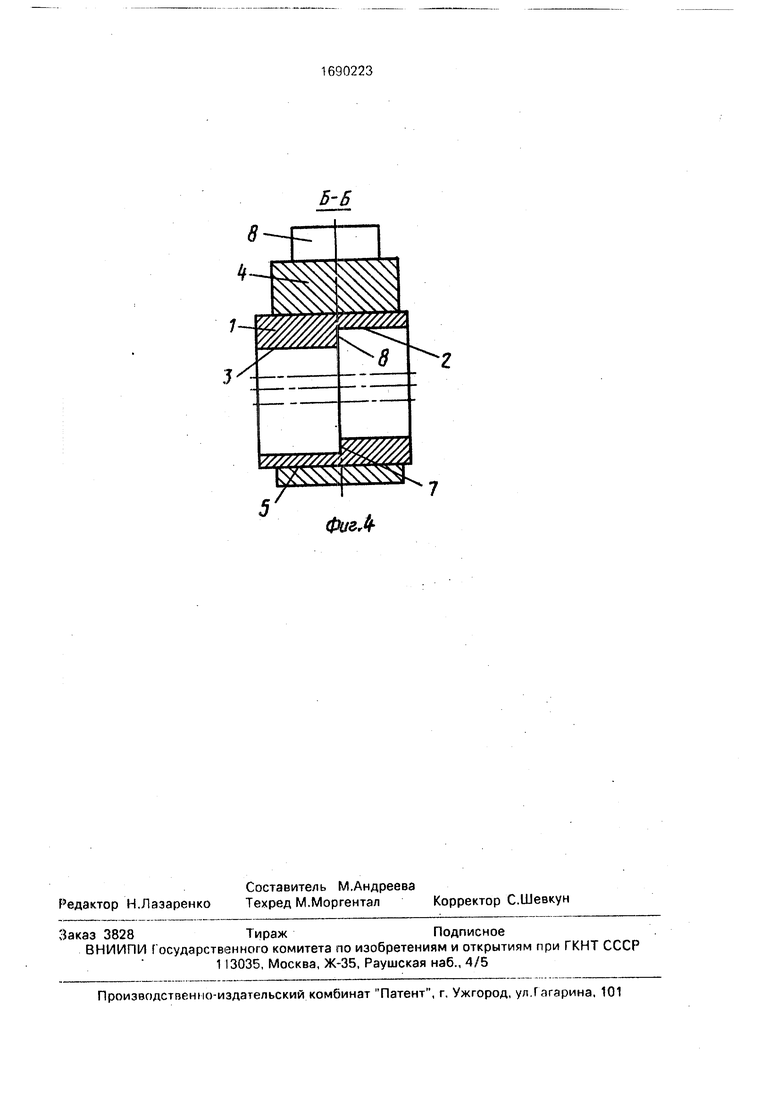

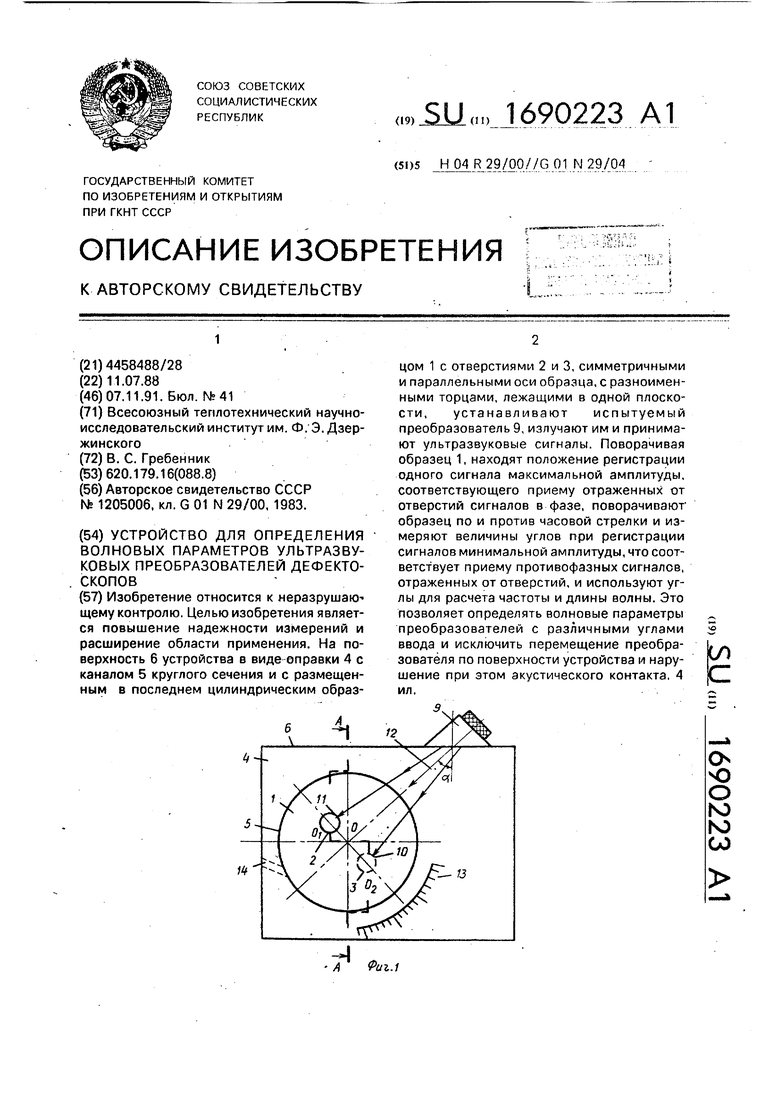

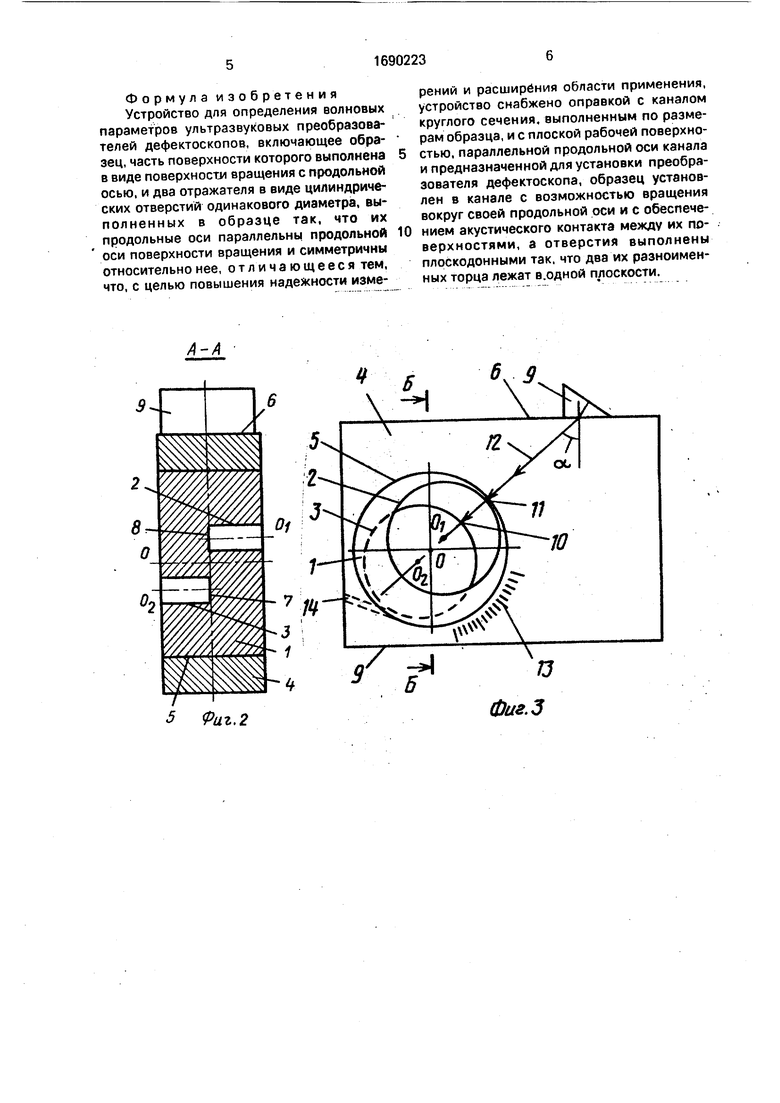

На фиг. 1 изображено устройство, вид 10 переди в разрезе; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - устройство для опрееления волновых параметров ультразвуковых преобразователей дефектоскопов, вид боку (вариант выполнения); на фиг. 4-раз- 15 рез Б-Б на фиг. 3.

Устройство для определения волновых параметров ультразвуковых преобразователей дефектоскопов содержит образец 1, часть поверхности которого выполнена в ви- 20 де поверхности вращения с продольной осью 0, два отражателя в виде цилиндрических отверстий 2 и 3 одинакового диаметра, выполненных в образце так, что их продольные оси СИи р2 параллельны продольной 25 оси 0 поверхности вращения и симметричны относительно нее, и оправку 4, имеющую канал 5 круглого сечения, выполненный по размерам образца 1, и плоскую рабочую поверхность 6, параллельную продольной 30 оси 0 канала и предназначенную для установки преобразователя дефектоскопа. Образец 1 установлен в канале 5 с возможностью вращения вокруг своей продольной оси и с обеспечением акустическо- 35 го контакта между их поверхностями за счет наличия контактной жидкости, а отверстия 2 иЗ выполнены плоскодонными так, что два их разноименных торца 7 и 8 лежат в одной плоскости.40

На фиг. 1-4 позицией 9 обозначен ультразвуковой преобразователь, позициями 10-12 - направления распространения ультразвуковых колебаний, излучаемых преобразователем в процессе определения 45 волновых параметров, позицией 13 - шкала для отсчета угла поворота образца, а позицией 14 - штуцер для подачи контактной жидкости в зазор между сопрягающимися поверхностями образца 1 и канала 5 оправ- 50 ки 4.

Для повышения надежности акустического контакта между поверхностью образца 1 и поверхностью канала 5 оправки 4 контактные поверхности канала и образца 55 могут быть выполнены коническими.

Устройство для определения волновых параметров ультразвуковых преобразователей дефектоскопов работает следующим образом.

Ультразвуковой преобразователь 9 дефектоскопа устанавливают на рабочей поверхности 6 оправки 4 устройства так, чтобы акустическая ось преобразователя лежала в плоскости разноименных торцов 7 и 8 цилиндрических отверстий 2 и 3 и пересекала продольную ось 0 образца 1, и излучают им в оправку 4 ультразвуковые колебания, которые проходят в образец 1 и отражаются от отверстий 2 и 3. Отраженные сигналы принимают преобразователем 9.

Поворачивают образец 1 вокруг своей оси 0 до положения, когда плоскость, проходящая через оси Oi и 02, перпендикулярна центральному лучу 12 пучка излучаемых ультразвуковых колебаний (фиг. 1). При этом боковые лучи 10 и 11 пучка падают на поверхность отверстий 2 и 3 одновременно и отражаются от них, а преобразователем 9 принимается один импульс максимальной амплитуды, что обусловлено одновременным приходом отраженных сигналов в фазе. Фиксируют угол /30 поворота образца и принимают это положение за нулевое.

Поворачивают образец 1 вокруг своей оси 0 от нулевого положения по и против часовой стрелки до положений регистрации минимумов сигналов, соответствующих противофазному положению колебаний, отраженных от поверхностей отверстий, и фиксируют по шкале 13 значения угловат и

#

В случае, если расстояние р между осями От и 02 и осью 0 образца меньше не менее чем на порядок расстояния от точки ввода ультразвуковых колебаний, в оправку 4 до оси 0 образца , а углы 1 и /% малы, волновые параметры ультразвуковых преобразователей дефектоскопов (частоту IF и длину Я волны ультразвуковых колебаний) рассчитывают по формулам

с

8/9(lsinЈll + lsin#2l)

A Qo( + Isiry32l) где С - скорость распространения ультразвуковых колебаний в материале устройства.

Таким образом, устройство обладает более широкой областью применение за счет возможности определения волновых параметров ультразвуковых преобразователей с различными углами ввода ультразвуковых колебаний и позволяет повысить надежность измерений за счет исключения перемещений испытуемого преобразователя по поверхности устройства, при котором возможно нарушение акустического контакта.

Формула изобретения Устройство для определения волновых параметров ультразвуковых преобразователей дефектоскопов, включающее образец, часть поверхности которого выполнена в виде поверхности вращения с продольной осью, и два отражателя в виде цилиндрических отверстий одинакового диаметра, выполненных в образце так, что их продольные оси параллельны продольной оси поверхности вращения и симметричны относительно нее, отличающееся тем, что, с целью повышения надежности изме0

рений и расширения области применения, устройство снабжено оправкой с каналом круглого сечения, выполненным по размерам образца, и с плоской рабочей поверхностью, параллельной продольной оси канала и предназначенной для установки преобразователя дефектоскопа, образец установлен в канале с возможностью вращения вокруг своей продольной оси и с обеспечением акустического контакта между их поверхностями, а отверстия выполнены плоскодонными так. что два их разноименных торца лежат в.одной плоскости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ настройки ультразвукового дефектоскопа при контроле керамических изделий | 2023 |

|

RU2813144C1 |

| Способ ультразвуковой дефектоскопии изделий с контролем качества акустического контакта | 1991 |

|

SU1797043A1 |

| Способ контроля качества акустического контакта при ультразвуковой дефектоскопии | 1983 |

|

SU1310710A1 |

| Образец для измерения параметров наклонного ультразвукового преобразователя | 1987 |

|

SU1714491A1 |

| Способ ультразвукового контроля изделий с плоскопараллельными поверхностями | 1991 |

|

SU1797042A1 |

| СПОСОБ ПРОВЕРКИ РАБОТОСПОСОБНОСТИ УЛЬТРАЗВУКОВОГО ДЕФЕКТОСКОПА | 2004 |

|

RU2262101C1 |

| Настроечный образец для ультразвуковой дефектоскопии многослойных изделий | 2022 |

|

RU2791171C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТИПА ДЕФЕКТА В МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЯХ | 2013 |

|

RU2524451C1 |

| Способ ультразвукового контроля изделий | 1987 |

|

SU1467461A1 |

| Образец для ультразвукового контроля | 1985 |

|

SU1364971A1 |

Изобретение относится к неразрушающему контролю. Целью изобретения является повышение надежности измерений и расширение области применения. На поверхность 6 устройства в виде-оправки 4 с каналом 5 круглого сечения и с размещенным в последнем цилиндрическим образцом 1 с отверстиями 2 и 3, симметричными и параллельными оси образца, с разноименными торцами, лежащими в одной плоскости, устанавливают испытуемый преобразователь 9, излучают им и принимают ультразвуковые сигналы. Поворачивая образец 1, находят положение регистрации одного сигнала максимальной амплитуды, соответствующего приему отраженных от отверстий сигналов в фазе, поворачивают образец по и против часовой стрелки и измеряют величины углов при регистрации сигналов минимальной амплитуды, что соответствует приему противофазных сигналов, отраженных от отверстий, и используют углы для расчета частоты и длины волны. Это позволяет определять волновые параметры преобразователей с различными углами ввода и исключить перемещение преобразователя по поверхности устройства и нарушение при этом акустического контакта. 4 ил. 5V О ю о го ю со Риг.1

А-А

Риъ.2

13

Фиг.З

7

SSJyWЈjЈЈJU6fЈЈ(4

$$L f

фигЛ

| Образец для измерения длины продольной волны | 1983 |

|

SU1205006A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-11-07—Публикация

1988-07-11—Подача