1

Изобретение относится к акустическим методам неразрушающего ко нтро- ля и может быть использовано для определения конфигурации, размеров и положения дефекта при ультразвуковой (УЗ) дефектоскопии.

Целью изобретения является повышение точности измерений характеристик дефекта за счет учета индивидуальных особенностей поля излучения- приема УЗ преобразователя.

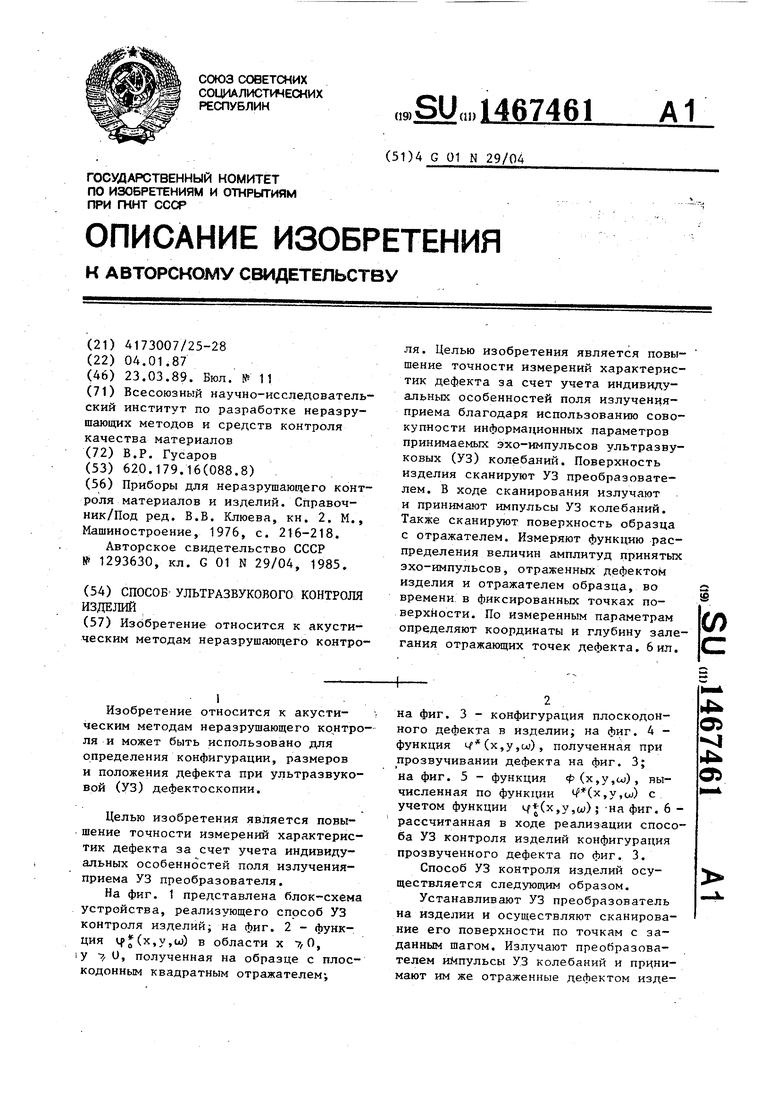

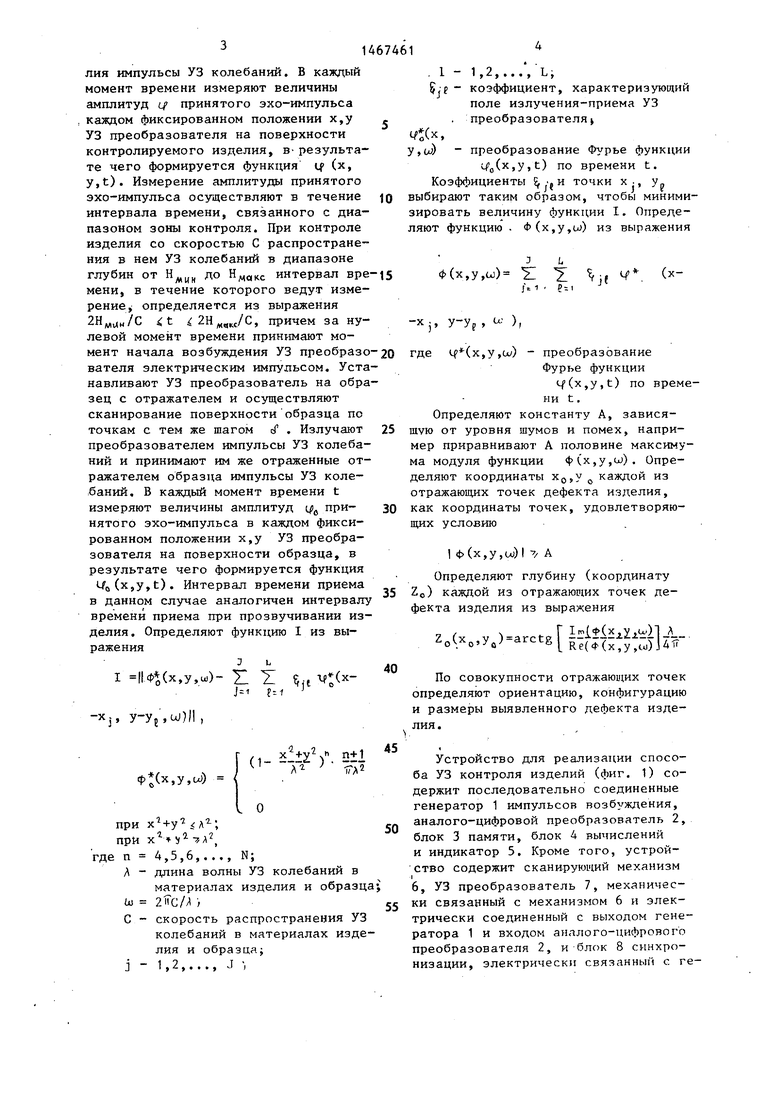

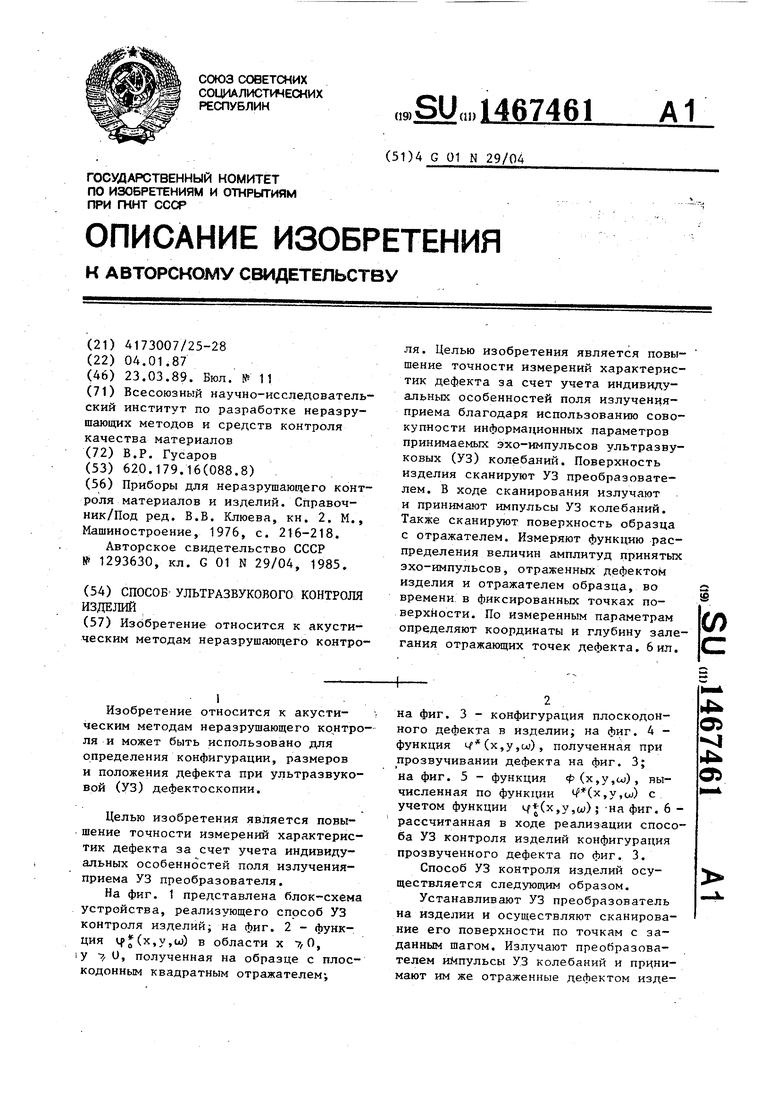

На фиг. 1 представлена блок-схема устройства, реализующего способ УЗ контроля изделий; на фиг. 2 - функция ц)(х,у,ы) в области х О, ly V/ О, полученная на образце с плоскодонным квадратным отражателем-.

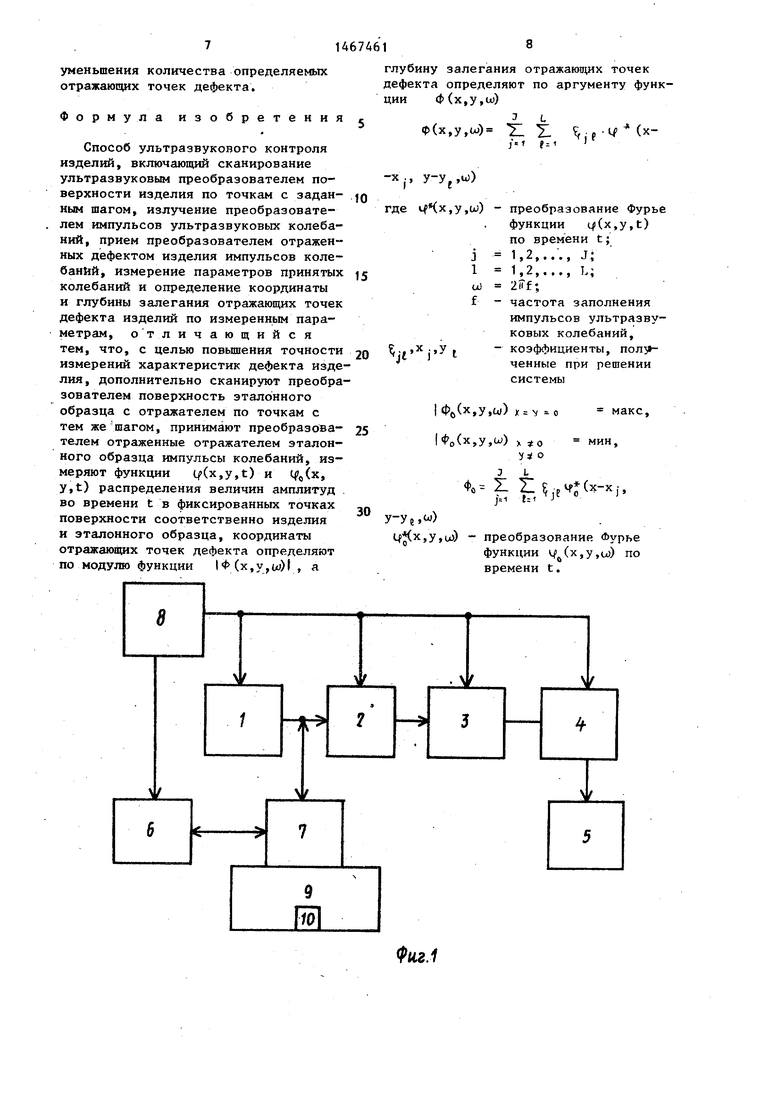

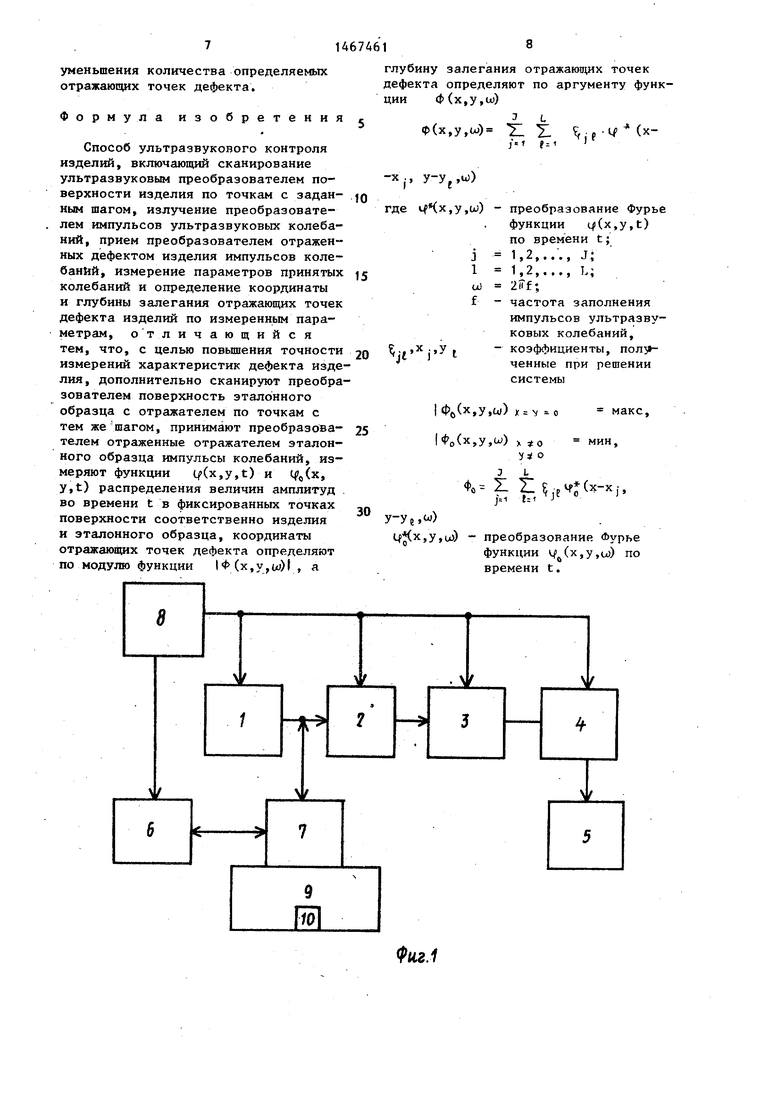

на фиг. 3 - конфигурация плоскодонного дефекта в изделии; на фиг. 4 - функция Ч (х,у,сд)), полученная при прозвучивании дефекта на фиг. 3; на фиг. 5 - функция Ф(х,у,и)), вычисленная по функции i(x,y,oj) с учетом функции ч(); -на фиг. 6 - рассчитанная в ходе реализации способа УЗ контроля изделий конфигурация прозвученного дефекта по фиг. 3.

Способ УЗ контроля изделий осуществляется следующим образом.

Устанавливают УЗ преобразователь на изделии и осуществляют сканирование его поверхности по точкам с заданным шагом. Излучают преобразователем ийпульсы УЗ колебаний и принимают им же отраженные дефектом изде4 О5 4ib

О5

ЛИЯ импульсы УЗ колебаний. В каждый момент времени измеряют величины амплитуд Lf принятого эхо-импульса каждом фиксированном положении х,у УЗ преобразователя на поверхности контролируемого изделия, в-результате чего формируется функция if (х, y,t). Измерение амплитуды принятого эхо-импульса осуществляют в течение интервала времени, связанного с диапазоном зоны контроля. При контроле изделия со скоростью С распространения в нем УЗ колебаний в диапазоне глубин от до интервал Bpe мени, в течение которого ведут изме- рение определяется из выражения 2Нд,„/С t 2Н,с/С, причем за нулевой момент времени принимают момент начала возбуждения УЗ преобразо вателя электрическим импульсом. Устанавливают УЗ преобразователь на образец с отражателем и осуществляют сканирование поверхности образца по точкам с тем же шагом сГ . Излучают преобразователем импульсы УЗ колебаний и принимают им же отраженные отражателем образца импульсы УЗ коле- .баний. В каждый момент времени t измеряют величины амплитуд t при- нятого эхо-импульса в каждом фиксированном положении х,у УЗ преобразователя на поверхности образца, в результате чего формируется функция (,t). Интервал времени приема в данном случае аналогичен интервалу времени приема при прозвучивании изделия. Определяют функцию I из выражения

л L

I ||Ф(х,У,ы)- г. Z .ч

ftf

-X

j. У-У, uJ))l ,

Ф(х,у,ы) {

- , 5 Г1+1

Т - )

при

при ( 7А,

де п 4,5,6,..., N;

Д - длина волны УЗ колебаний в

материалах изделия и образца;

О) 2пс,1 ;

С - скорость распространения УЗ колебаний в материалах изделия и образца;

j 1 2,I j

1 - 17 Т . 1 i,z,..., ь,

5; - коэффициент, характеризующий

поле излучения-приема УЗ . преобразователя (х. y,(v) - преобразование Фурье функции

д(х,у,с) по времени t. Коэффициенты /{и точки х., у. выбирают таким образом, чтобы минимизировать величину функции I. Определяют функцию . Ф(х,у,ы) из выражения

J L Ф(х,у,(х)) §: у if

/. 1 . Pri

-X j, у-Ур , ),

где Ц (х,у,а ) - преобразование Фурье функции

q (x,y,t) по времени t.

Определяют константу А, зависящую от уровня шумов и помех, например приравнивают А половине максимума модуля функции ф(х,у,и). Определяют координаты каждой из отражающих точек дефекта изделия, как координаты точек, удовлетворяющих условию

1 t(x,y,ui)l / А

Определяют глубину (координату Zo) каждой из отражающих точек дефекта изделия из выражения

„ .. ч ,. Г I ( f (x,y,u)l Л Z,(x,,y,)arctg )

По совокупности отражающих точек определяют ориентацию, конфигурацию и размеры выявленного дефекта изделия.

Устройство для реализации способа УЗ контроля изделий (фиг. 1) содержит последовательно соединенные генератор 1 импульсов возбуждения, аналого-цифровой преобразователь 2, блок 3 памяти, блок 4 вычислений и индикатор 5. Кроме того, устройство содержит сканирующий механизм 6, УЗ преобразователь 7, механически связанный с механизмом 6 и электрически соединенный с выходом генератора 1 и входом аналого-цифрового преобразователя 2, и блок 8 синхронизации, электрически связанный с геV

5 U нератором 1, преобразователем 2, блоками 3 и Д и механизмом 6.

Способ УЗ контроля изделий реализуется следующим образом.

Устанавливают УЗ преобразователь 7, например прямой преобразователь, на частоту f 2,5 МГц с зоной контакта в виде квадрата со стороной 10 мм на поверхности образца 9. Генератором 1 возбуждают пьезоэлектрический преобразователь 7, который излучает импульсы УЗ колебаний в образец 9. Принимают эхо-импульсы от отражателя 10 образца 9, преобразуют их преобразователем 7 в электрический сигнал и подают на вход преобразователя 2, который преобразует аналоговую информацию в цифровую. Эта информация накапливается в блоке 3 памяти. При помощи сканирующего механизма 6 перемещают пьезоэлектрический преобразователь 2 по поверхности образца 9 по точкам с заданным шагом cf . Блок 8 синхронизации осу- ществляет синхронизацию работы всех узлов устройства. Накопленная в блоке 3 суммарная информация обрабатывается в блоке 4 вычислений и отображается на индикаторе 5.

Функция t(x,y,u)) получена в процессе сканирования преобразователем 7 образца 9, выполненного в виде стального полупространства (С 6 мм/мкс) с квадратным плоскодонным отражателем 10 размерами 1 х X 1 мм на глубине 40 мм (Фиг. 2), так как t/(-x,y,uj) М (х,У,ы) д(х,у,ы), то показана область X -7/0, у 7/0. На основе этой функции получает матрицу 9x9 комплексных коэффициентов ff:{ , полагая

X . -8+(j-1) X 2, мм

у j -8+(1-1) X 2, мм

при j 1,...,9 и ,...,9. Затем аналогичным образом прозвучивают контролируемое изделие, также представленное в виде стального полупространства, с плоским дефектом, распо- ложенньт на глубине 40 мм (фиг. 3).

Функция g (x,y,LLi) получена, в процессе сканирования преобразователем 7 контролируемого изделия (фиг. 4). Из приведенных математи- ческих соотношений определяют функцию Ф(х,у,и)), модуль которой представлен на фиг. 5. Согласно .х, y,u)) получена конфигурация дефекта

5

0

4h

| 5

0

5

0

5

0

5

1 6

А 0,5 макс I Ф (х,у, и) 1(фнг, 6 По фазе функции Ф(х,у,а ) определяют глубину залегания отражающих точек дефекта. По совокупности координат x,y,z отражающих точек дефекта определяют в конечном счете его ориентацию, конфигурацию и размеры.

Способ УЗ контроля изделий повышает информативность и достоверность результатов УЗ контроля за счет более точного определения ориентатц и, конфигурации и размеров дефекта. При реализации способа УЗ контроля изделий используется вся совокупность информационных параметров сигналов: амплитуда, время прихода эхо-импульсов и их форма, априорные сведения о материале контролируемого изделия и параметрах УЗ дефектоскопа, в том числе пространственные характеристики поля излучения приема преобразователя. Способ УЗ контроля изделий может быть реализован и в том случае, если искомый и эталонный отражатели расположены на различных глубинах. Однако боковая разрешающая способность (разрешающая способность по фронту) при увеличении .разницы глубин залегания искомого и эталонного отражателей до 5 Л ухудшается на 1-5%, до 10 Д - на 10-20%. При больших диапазонах зоны контроля (20А и более), целесообразно разбивать ее на несколько перекрывающихся поддиапазонов протяженностью по (8-10) и для каждого поддиапазона определять свои точки Xj, У{ и коэффициенты

г jt (J J -Т j . L) путем измерения (х,у,и;) на эталонном отражателе, попадающем в этот поддиапазон, например лежащий в его середине „ Шаг «Г сканирования преобразователем поверхности изделия и образца выбирают из условия 0,5 А rf 4 А.

При выборе шага сканирования меньше половины длины волны УЗ колебаний в материалах изделия и образца происходит увеличение трудоемкости контроля без увеличения точности определения координат и глубины залегания отражающих точек дефекта изделия, что обусловлено волновой структурой поля излучения-приема преобразователя. При выборе шага сканирования больше длины волны точности определения характеристик дефекта изделия падает вследствие

уменьшения количества определяемых отражающих точек дефекта.

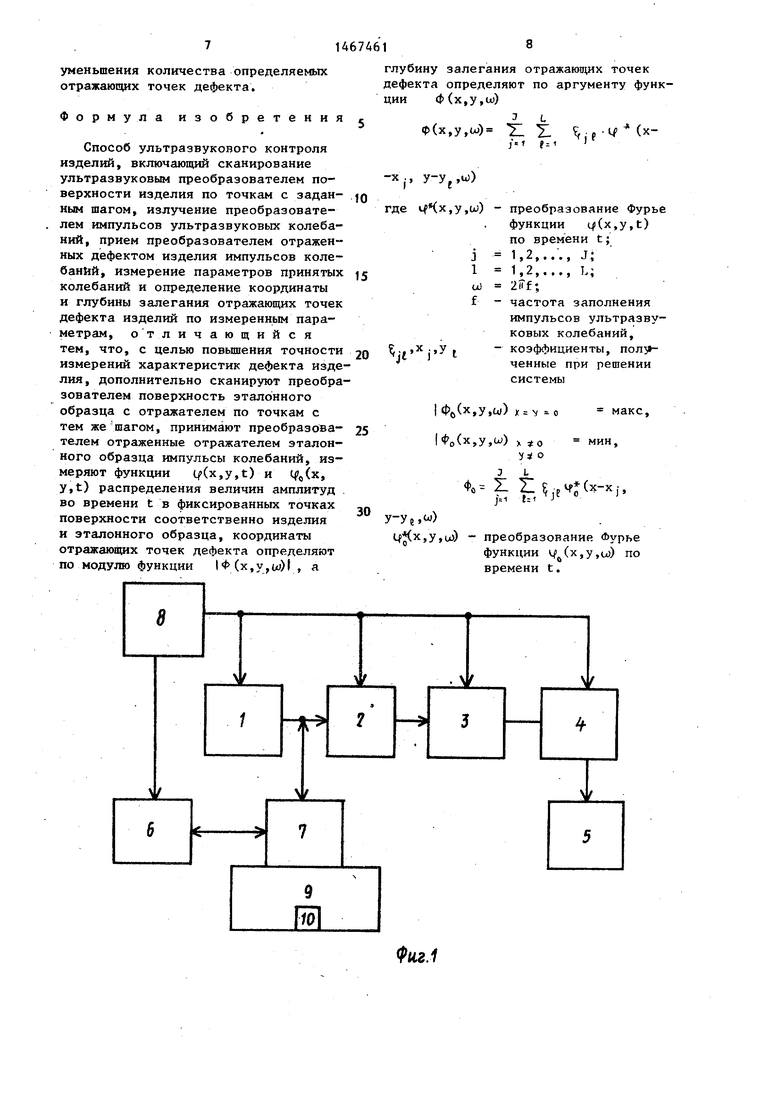

Формула изобретения

Способ ультразвукового контроля изделий, включающий сканирование ультразвуковым преобразователем поверхности изделия по точкам с заданным шагом, излучение преобразователем импульсов ультразвуковых колебаний, прием преобразователем отраженных дефектом изделия импульсов колебаний, измерение параметров принятых колебаний и определение координаты и глубины залегания отражающих точек дефекта изделий по измеренным параметрам, отлич ающий с я тем, что, с целью повышения точности измерений характеристик дефекта изделия, дополнительно сканируют преобразователем поверхность эталонного образца с отражателем по точкам с тем же шагом, принимают преобразователем отраженные отражателем эталонного образца импульсы колебаний, измеряют функции g (x,y,t) и ( y,t) распределения величин амплитуд во времени t в фиксированных точках поверхности соответственно изделия и эталонного образца, координаты отражающих точек дефекта определяют по модугео функции l(x,y,w)l, а

глубину залегания отражающих точек дефекта определяют по аргументу функции ф(х,у,и))

3 L

(p(x,y,w) Zl т. СГ.Р- (

J Р:1

-X,., у-у,и))

где if4x,y,u)) - преобразование Фурье функции qi(x,y,t) по времени t;

J

1 1,2,,.., L;

о) 2ii f;

f - частота заполнения

импульсов ультразвуковых колебаний,

.. х.,у - коэффициенты, ченные при решении

системы

1Фо(У.) х V О макс,

(ФО(Х,У,Ы) X о мин, У о

3 L

,J У-Уе.)

,y,u)) - преобразование Лурье функции (x,y,u)) по времени t.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СТЫКОВЫХ, НАХЛЕСТОЧНЫХ И ТАВРОВЫХ СВАРНЫХ СОЕДИНЕНИЙ ТОНКОСТЕННЫХ ТРУБ МАЛОГО ДИАМЕТРА | 2011 |

|

RU2488108C2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ С ЭКВИДИСТАНТНЫМИ ПОВЕРХНОСТЯМИ | 2020 |

|

RU2725705C1 |

| КОМПЛЕКС ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ И ОПТИЧЕСКОЕ ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО КОМПЛЕКСА | 2012 |

|

RU2515957C1 |

| Способ ультразвукового контроля стыковых сварных соединений с подкладкой | 1988 |

|

SU1548749A1 |

| Способ ультразвукового контроля изделий | 1990 |

|

SU1809378A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ДЕФЕКТНОСТИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 2019 |

|

RU2723368C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2149393C1 |

| Способ бесконтактной ультразвуковой дефектоскопии с использованием эффекта Доплера | 2019 |

|

RU2722089C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГЛУБИНЫ ЗАЛЕГАНИЯ ДЕФЕКТОВ В ИЗДЕЛИЯХ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2017 |

|

RU2650711C1 |

| Способ ультразвукового контроля изделий | 2016 |

|

RU2622459C1 |

Изобретение относится к акустическим методам неразрушающего контроля. Целью изобретения является повышение точности измерений характеристик дефекта за счет учета индивидуальных особенностей поля излучения- приема благодаря использованию совокупности информационных параметров принимаемых эхо-импульсов ультразвуковых (УЗ) колебаний. Поверхность изделия сканируют УЗ преобразователем. В ходе сканирования излучают . и принимают импульсы УЗ колебаний. Также сканируют поверхность образца с отражателем. Измеряют функцию распределения величин амплитуд принятых эхо-импульсов, отраженных дефектом изделия и отражателем образца, во времени в фиксированных точках поверхности. По измеренным параметрам определяют координаты и глубину залегания отражающих точек дефекта, бил. i (Л

f

Рчг.1

А

..7Л7М

|

7Л7М

.З

467461

l%4yw/

/у

фиг. 2

(x.y.t)

ФигЛ

Фие.В

| Приборы для неразрушающего контроля материалов и изделий | |||

| Справочник/Под ред | |||

| В.В | |||

| Клюева, кн | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| М., Машиностроение, 1976, с | |||

| Приспособление для подвешивания тележки при подъемках сошедших с рельс вагонов | 1920 |

|

SU216A1 |

| Способ ультразвукового контроля изделий | 1985 |

|

SU1293630A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-03-23—Публикация

1987-01-04—Подача