Изобретение относится к области акусти Ееских методов неразрушающего контроля и может быть использовано при ультразвуковой (УЗ) дефектоскопии для контроля качества акустического контакта.

Цель изобретения - повьппение достоверности контроля з.а счет приема отраженных от рабочей поверхности призмы УЗ-колебаний под первьм критическим узлом.

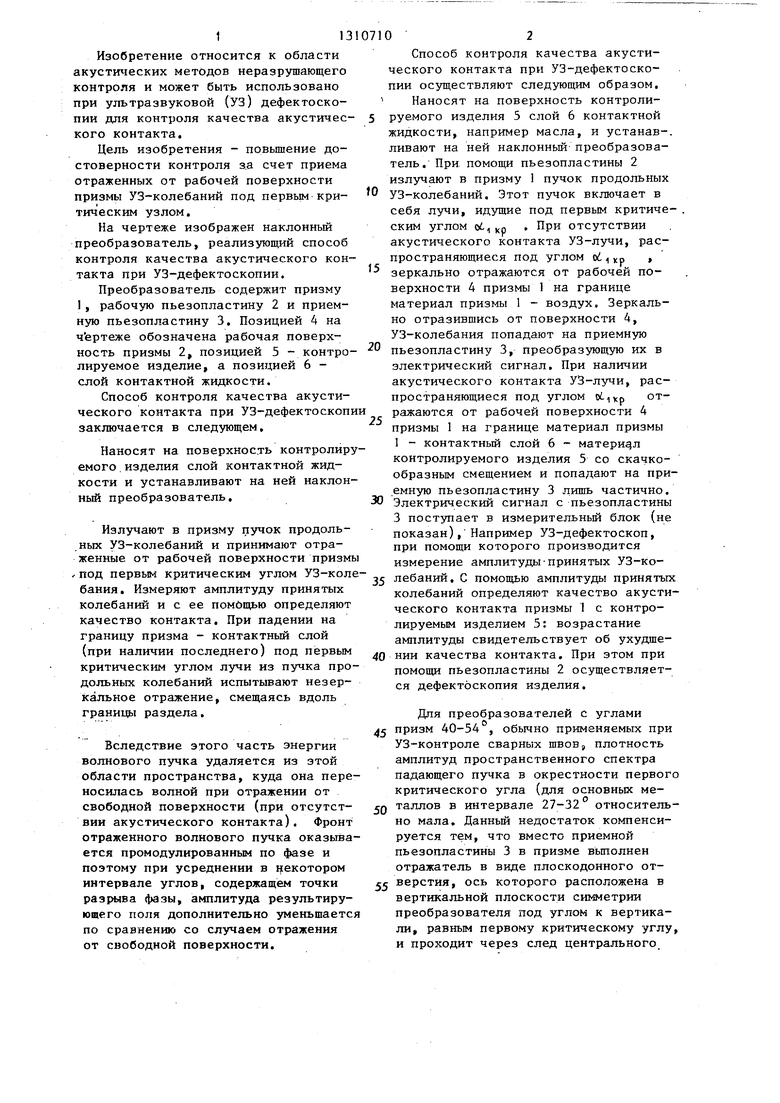

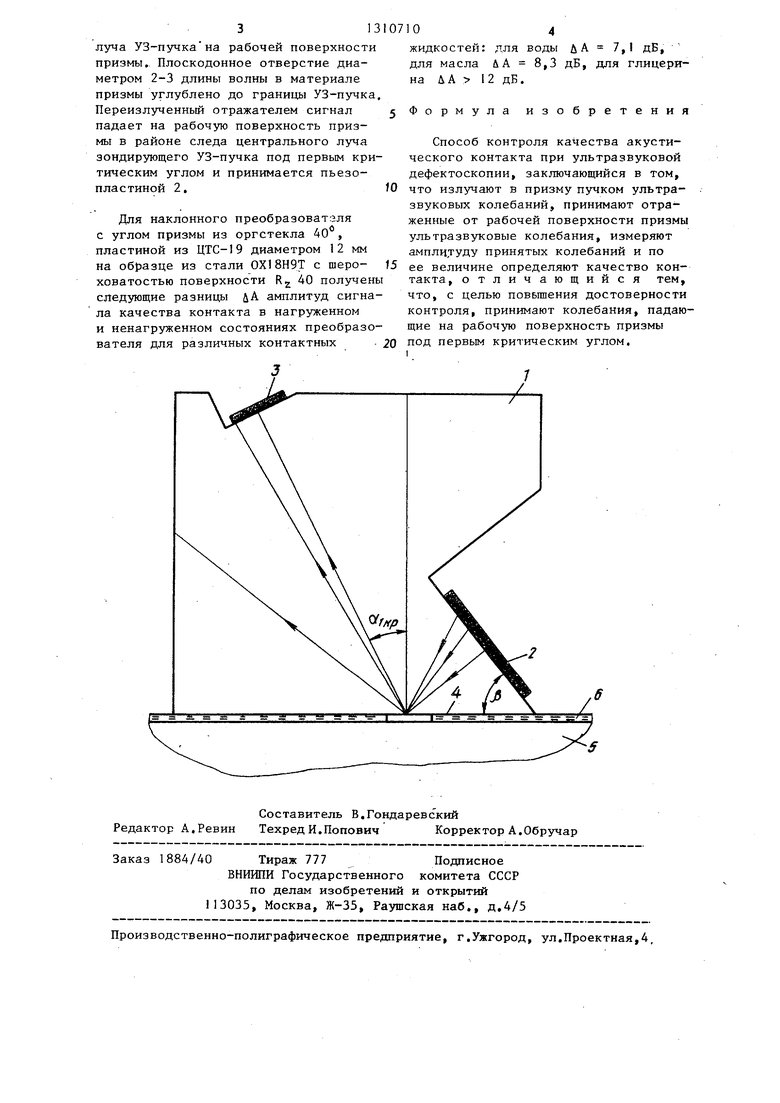

На чертеже изображен наклонный преобразователь, реализующий способ контроля качества акустического контакта при УЗ-дефектоскопии,

Преобразователь содержит призму 1, рабочую пьезопластину 2 и приемную пьезопластину 3. Позицией 4 на ч ертеже обозначена рабочая поверхность призмы 2, позицией 5 - контролируемое изделие, а позицией 6 - слой контактной жидкости.

Способ контроля качества акустического контакта при УЗ-дефектоскоп заключается в следующем.

Наносят иа поверхность контролиремого . изделия слой контактной жидкости и устанавливают на ней наклонный преобразователь.

Излучают в призму пучок продольных УЗ-колебаний и принимают отраженные от рабочей поверхности призм под первым критическим углом УЗ-кол бания. Измеряют амплитуду принятых колебаний и с ее помЬщью определяют качество контакта. При падении на границу призма - контактный слой (при наличии последнего) под первым критическим углом лучи из пучка продольных колебаний испытывают незеркальное отражение, смещаясь вдоль границы раздела,

Вследствие этого часть энергии волнового пучка удаляется из зтой области пространства, куда она переносилась волной при отражении от свободной поверхности (при отсутствии акустического контакта). Фронт отраженного волнового пучка оказывается промодулированным по фазе и поэтому при усреднении в некотором интервале углов, содержащем точки разрыва фазы, амплитуда результирующего поля дополнительно уменьшаетс по сравнению со случаем отражения от свободной поверхности.

5

Способ контроля качества акустического контакта при УЗ-дефектоскопии осуществляют следующим образом. Наносят на поверхность контролируемого изделия 5 слой 6 контактной жидкости, например масла, и устанав-. ливают на ней наклонный преобразователь. При помощи пьезопластины 2 излучают в призму 1 пучок продольных УЗ-колебаний. Этот пучок включает в себя лучи, идущие под первым критиче- . ским углом об, р , При отсутствии акустического контакта УЗ-лучи, распространяющиеся под углом od хр зеркально отражаются от рабочей поверхности 4 призмы 1 на границе материал призмы 1 - воздух. Зеркально отразившись от поверхности 4, УЗ-колебания попадают на приемную пьезопластину 3, преобразующую их в электрический сигнал. При наличии акустического контакта УЗ-лучи, распространяющиеся под углом oi-ivp отражаются от рабочей поверхности 4 призмы 1 на границе материал призмы 1 - контактный слой 6 материал контролируемого изделия 5 со скачкообразным смещением и попадают на при.емную пьезопластину 3 лшпь частично. Электрический сигнал с пьезопластины 3 поступает в измерительный блок (не показан), Например УЗ-дефектоскоп, при помощи которого производится измерение амплитуды-принятых УЗ-ко- 5 лебаний, С помощью амплитуды принятых колебаний определяют качество акустического контакта призмы 1 с контролируемым изделием 5: возрастание амплитуды свидетельствует об ухудшении качества контакта. При этом при помощи пьезопластины 2 осуществляется дефектоскопия изделия.

5

0

0

Для преобразователей с углами призм 40-54, обычно применяемых при УЗ-контроле сварных швов, плотность амплитуд пространственного спектра падающего пучка в окрестности первого критического угла (для основных ме- таллов в интервале 27-32 относительно мала. Данный недостаток компенсируется тем, что вместо приемной ьезопластины 3 в призме вьшолнен отражатель в виде плоскодонного от- верстия, ось которого расположена в вертикальной плоскости симметрии преобразователя под углом к вертикали, равным первому критическому углу, и проходит через след центрального

луча УЗ-пучка на рабочей поверхности призмы. Плоскодонное отверстие диаметром 2-3 длины волны в материале призмы углублено до границы УЗ-пучка Переизлученный отражателем сигнал падает на рабочую поверхность призмы в районе следа центрального луча зондирующего УЗ-пучка под первым критическим углом и принимается пьезо- пластиной 2,

Для наклонного преобразоватэля с углом призмы из оргстекла 40 , пластиной из ЦТС-19 диаметром 12 мм на образце из стали ОХ18Н9Т с шероховатостью поверхности R получены следующие разницы дА амплитуд сигнала качества контакта в нагруженном и ненагруженном состояниях преобразователя для различных контактных .

жидкостей: для воды ДА 7,1 дБ, для масла Л А 8,3 дБ, для глицерина Д А 12 дБ,

5 Формула изобретения

Способ контроля качества акустического контакта при ультразвуковой дефектоскопии, заключающийся в том, что излучают в призму пучком ультразвуковых колебаний, принимают отраженные от рабочей поверхности призмы ультразвуковые колебания, измеряют амплитуду принятых колебаний и по ее величине определяют качество кон

такта, отличающийся тем, что, с целью повБшения достоверности контроля, принимают колебания, падающие на рабочую поверхность призмы под первым критическим углом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА АКУСТИЧЕСКОГО КОНТАКТА ПРИ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ | 2012 |

|

RU2506585C1 |

| Ультразвуковой преобразователь | 1980 |

|

SU868577A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА АКУСТИЧЕСКОГО КОНТАКТА ПРИ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ | 1998 |

|

RU2141653C1 |

| Преобразователь для ультразвукового контроля | 1987 |

|

SU1569696A1 |

| Ультразвуковой наклонный преобразователь (его варианты) | 1985 |

|

SU1272221A1 |

| ПРОДОЛЬНО-ПОПЕРЕЧНЫЙ СПОСОБ РЕАЛИЗАЦИИ ЭХОЛОКАЦИОННОГО МЕТОДА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЯ ПО ВСЕМУ СЕЧЕНИЮ | 2014 |

|

RU2585304C1 |

| Способ высокоскоростной ультразвуковой дефектоскопии длинномерных объектов | 2021 |

|

RU2756933C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ КОНТАКТНОГО СЛОЯ ПРИ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ | 2014 |

|

RU2556336C1 |

| Ультразвуковой способ обнаружения дефектов в головке рельса | 2022 |

|

RU2783753C1 |

| Устройство для ультразвукового контроля изделий | 1984 |

|

SU1290157A1 |

Изобретение относится к области акустических методов неразрушающего контроля. Целью изобретения является повышение достоверности контроля за счет приема отраженных от рабочей поверхности призмы ультразвуковых (УЗ) колебаний под первым критическим углом и регистрации амплитуды сигнала, резко уменьшающейся при нагружении преобразователя вследствие смещения лучей из-за скачкообразного изменения фазы коэффициента отражения на рабочей поверхности призмы. Излучаемый рабочей пьезоплас- тиной призматического преобразователя пучок продольных УЗ-колебаний включает в себя лучи, падающие на рабочую поверхность призмы под первым критическим углом. При отсутствии акустического контакта УЗ-лучи, распространяющиеся под первым критическим углом, зеркально отражаются от рабочей поверхности призмы. При наличии акустического контакта УЗ- лучи,распространяющиеся под первым критическим углом, отражаются от рабочей поверхности призмы со скачкообразным смещением. Смещение колебаний, отраженных под первым критическим углом, регистрируется приемной пьезопластиной. 1 ил. i сл 00 о vi

Составитель В.Гондаревский Редактор А.Ревин Техред И,Попович Корректор А.Обручар

Заказ 1884/40 Тираж 777Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4,

| Способ ультразвуковой дефектоскопии материалов | 1973 |

|

SU502311A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ контроля чувствительности измерений при ультразвуковой дефектоскопии изделий | 1972 |

|

SU560176A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-05-15—Публикация

1983-06-01—Подача