Фиа.1

Изобретение относится к области акустических методов неразрушающего контроля и может быть использовано при ультразвуковой (УЗ) дефектоскопии изделий с плоскопараллельными поверхностями, например, плит, поковок и т.п.

Известен способ УЗ-дефектоскопии изделий с контролем качества акустического контакта, заключающийся в том, что ориентируют преобразователь относительно изделия большой протяженности и малого поперечного сечения так ,чтобы возбуждались нормальные волны, возбуждают в изделии импульсы УЗ-колебаний, принимают УЗ-колебания, распространяющиеся в одну сторону, определяют наличие дефектов, а по параметрам колебаний, распространяющихся в другую сторону, определяют качество акустического контакта.

Недостатком этого способа является недостаточно широкая область применения вследствие возможности работы только с изделиями типа проволоки, ленты и т.п.

Наиболее близким по технической сущности к заявленному является способ УЗ-дефектоскопии изделий с контролем качества акустического контакта, заключающийся в том, что вводят в изделие импульсы УЗ-колебаний, принимают отраженные в изделии импульсы УЗ-колебаний, измеряют их амплитуду, по величине амплитуды донного сигнала оценивают качество акустического контакта и по величине других эхо-сигналов судят о наличии дефектов, причем используемые для дефектоскопии УЗ-колебания возбуждаются и принимаются одним активным элементом, а используемые для контроля качества акустического контакта продольные УЗ-колебания возбуждают и принимают другим активным элементом.

Недостатком данного способа является относительно сложная реализация вследствие необходимости использования специального оборудования. Либо преобразователь должен быть снабжен специальным активным элементом, возбуждающим использующиеся для оценки качества акустического контакта сигналы, либо, при возможности приема данного сигнала непосредственно от используемого для дефектоскопии активного элемента, необходимо применение специальных электронных блоков, обеспечивающих выравнивание на экране дефектоскопа амплитуды сигналов от дефектов и донного сигнала, поскольку обычно эти сигналы значительно отличаются по амплитуде.

Целью изобретения является упрощение реализации способа при контроле прямым преобразователем за счет обеспечения возможности визуального восприятия информации вследствие использования поперечных УЗ-колебаний, трансформированных при отражении от донной поверхности излучаемых продольных УЗ-колебаний.

Поставленная цель достигается предварительным определением зависимости амплитуды поперечных колебаний, трансформированных при отражении от донной поверхности продольных от поперечных размеров активного

0 элемента преобразователя и выбором по этой зависимости требуемого поперечного размера активного элемента.

Сущность изобретения заключается в том, что сначала определяют зависимость

5 амплитуды поперечных колебаний, трансформированных при отражении от донной поверхности продольных, от поперечных размеров активного элемента преобразователя и зависимость амплитуды отраженных

0 от стандартного отражателя продольных УЗ-колебаний для заданной чувствительности эхо-метода контроля также от поперечных размеров активного элемента преобразователя. Затем по полученным зави5 симостям выбирают поперечный размер активного элемента преобразователя, соответствующий равенству амплитуд этих зависимостей. После этого приступают непосредственно к дефектоскопии, для чего

0 устанавливают прямой УЗ-преобразователь с выбранным поперечным размером активного элемента на плоскую поверхность изделия, и вводят с его помощью в изделие импульсы продольных УЗ-колебаний. При5 нимают этим же преобразователем отраженные в изделии импульсы УЗ-колебаний и измеряют их амплитуду. О наличии дефектов судят по величине амплитуды эхо-сигналов, время распространения которых

0 соответствует временному интервалу между временем, необходимым продольным колебаниям для преодоления расстояния от активного элемента преобразователя до поверхности ввода и обратно, и временем, не5 обходимым продольным колебаниям для преодоления расстояния от активного элемента преобразователя до донной поверхности изделия и обратно. Качество акустического контакта преобразователя с изделием оцени0 вают по величине амплитуды поперечных колебаний, трансформированных при отражении от донной поверхности продольных колебаний.:

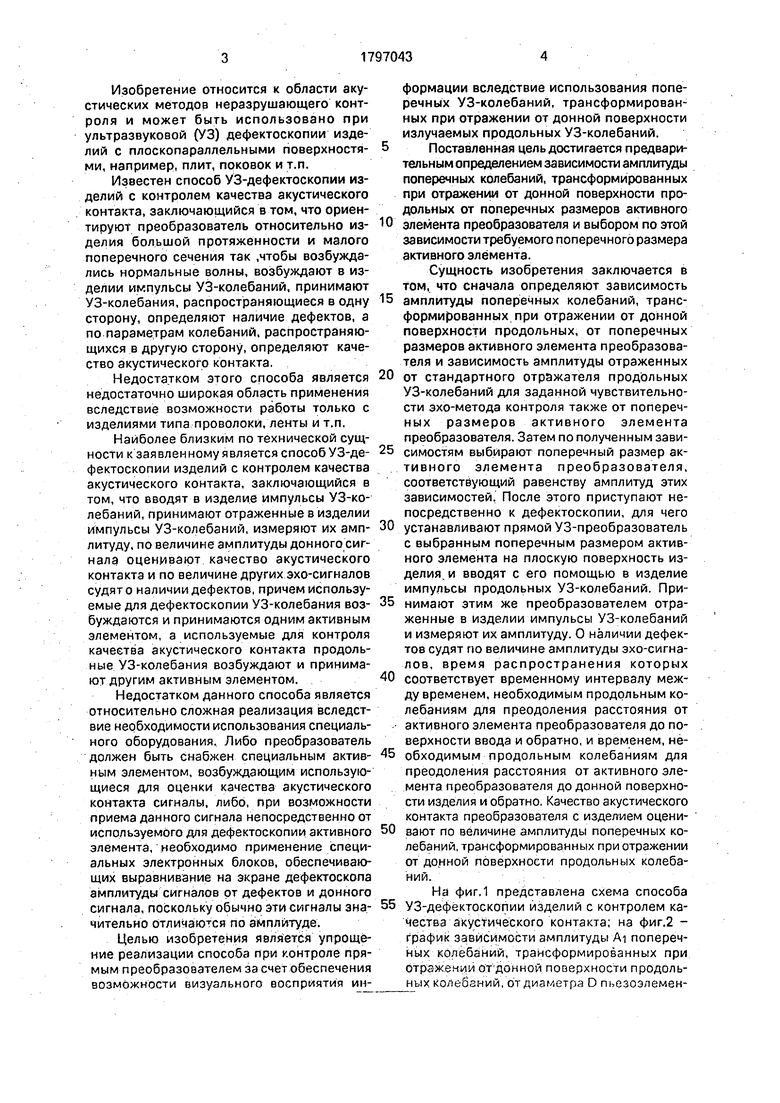

На фиг.1 представлена схема способа

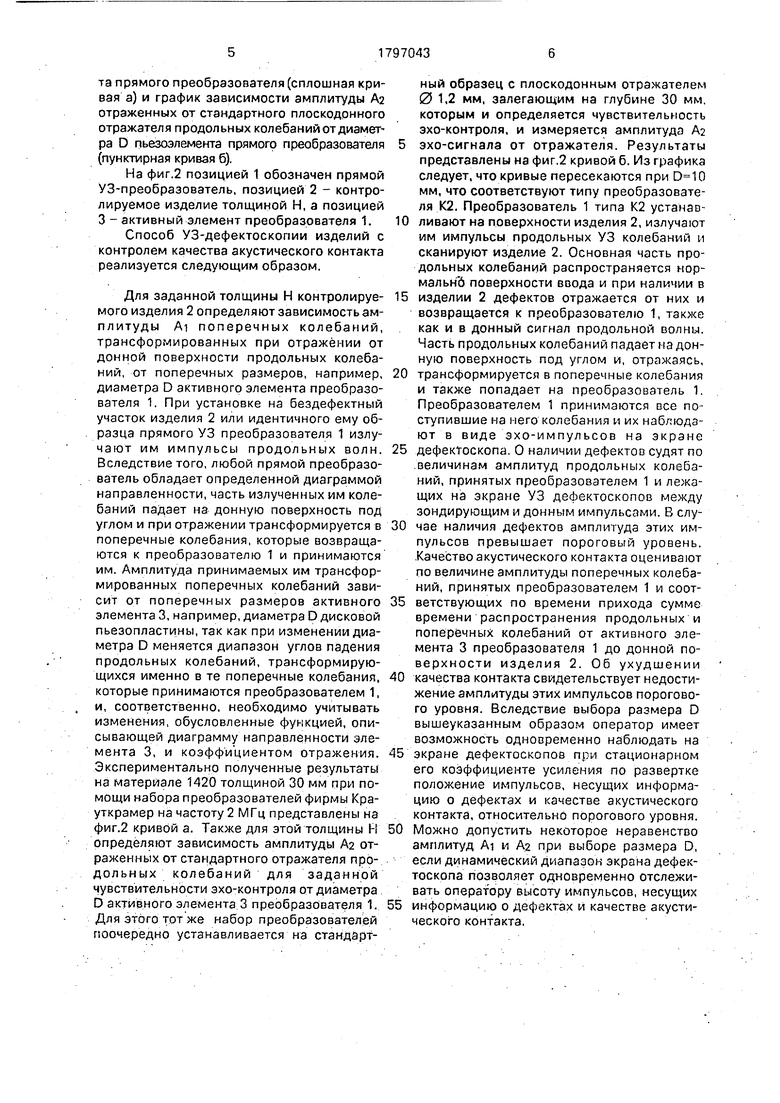

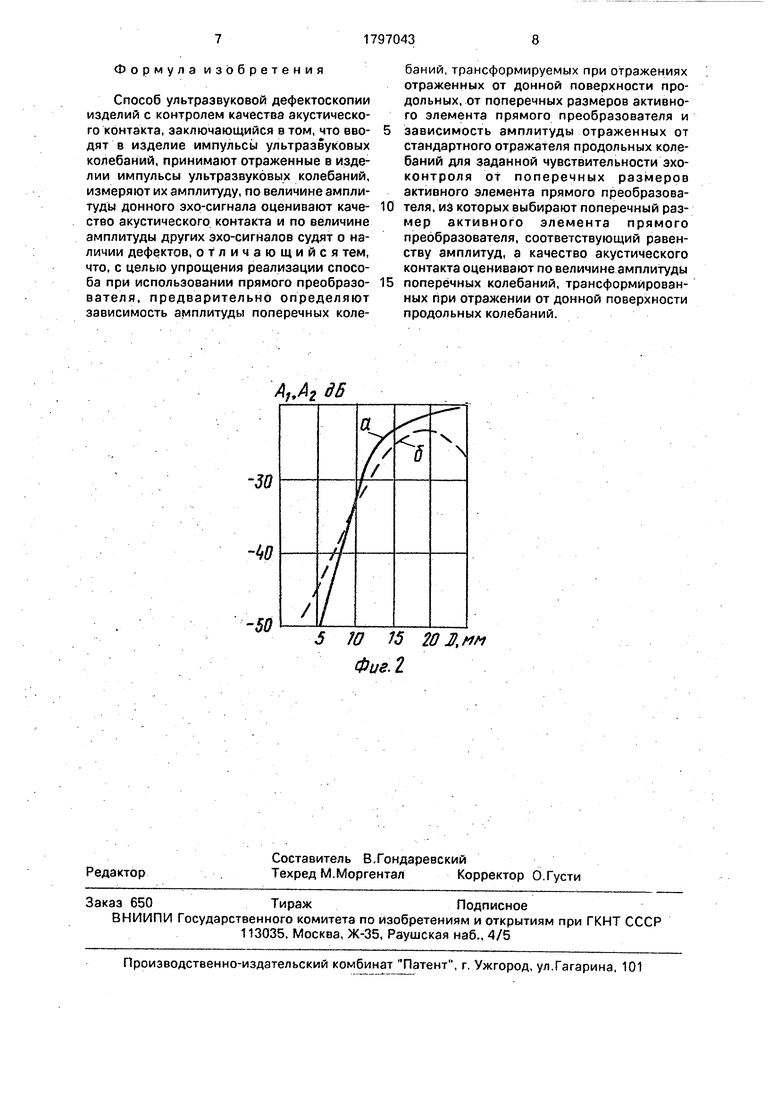

5 УЗ-дефектоскопии изделий с контролем качества акустического контакта; на фиг.2 - график зависимости амплитуды AI поперечных колебаний, трансформированных при отражений от донной поверхности продольных колебаний, от диаметра D пьезоэлемента прямого преобразователя (сплошная кривая а) и график зависимости амплитуды Аз отраженных от стандартного плоскодонного отражателя продольных колебаний от диаметра D пьезоэлемента прямого преобразователя (пунктирная кривая б).

На фиг.2 позицией 1 обозначен прямой УЗ-преобразователь, позицией 2 - контролируемое изделие толщиной Н, а позицией 3 - активный элемент преобразователя 1.

Способ УЗ-дефектоскопии изделий с контролем качества акустического контакта реализуется следующим образом.

Для заданной толщины Н контролируемого изделия 2 определяют зависимость ам- плитуды AI поперечных колебаний, трансформированных при отражении от донной поверхности продольных колебаний, от поперечных размеров, например, диаметра D активного элемента преобразователя 1. При установке на бездефектный участок изделия 2 или идентичного ему образца прямого УЗ преобразователя 1 излучают им импульсы продольных волн. Вследствие того, любой прямой преобразователь обладает определенной диаграммой направленности, часть излученных им колебаний падает на донную поверхность под углом и при отражении трансформируется в поперечные колебания, которые возвращаются к преобразователю 1 и принимаются им. Амплитуда принимаемых им трансформированных поперечных колебаний зависит от поперечных размеров активного элемента 3, например, диаметра D дисковой пьезопластины, так как при изменении диаметра D меняется диапазон углов падения продольных колебаний, трансформирующихся именно в те поперечные колебания, которые принимаются преобразователем 1, и, соответственно, необходимо учитывать изменения, обусловленные функцией, описывающей диаграмму направленности элемента 3, и коэффициентом отражения. Экспериментально полученные результаты на материале 1420 толщиной 30 мм при помощи набора преобразователей фирмы Кра- уткрамер на частоту 2 МГц представлены на фиг.2 кривой а. Также для этой толщины И определяют зависимость амплитуды А2 отраженных от стандартного отражателя продольных колебаний для заданной чувствительности эхо-контроля от диаметра D активного элемента 3 преобразователя 1. Для этого тот же набор преобразователей поочередно устанавливается на стандартный образец с плоскодонным отражателем 0 1,2 мм, залегающим на глубине 30 мм. которым и определяется чувствительность эхо-контроля, и измеряется амплитуда А2 5 эхо-сигнала от отражателя. Результаты представлены на фиг.2 кривой б. Из графика следует, что кривые пересекаются при мм, что соответствуют типу преобразователя К2. Преобразователь 1 типа К2 устанав0 ливают на поверхности изделия 2, излучают им импульсы продольных УЗ колебаний и сканируют изделие 2. Основная часть продольных колебаний распространяется нормально поверхности ввода и при наличии в

5 изделии 2 дефектов отражается от них и возвращается к преобразователю 1, также как и в донный сигнал продольной волны. Часть продольных колебаний падает на донную поверхность под углом и, отражаясь,

0 трансформируется в поперечные колебания и также попадает на преобразователь 1. Преобразователем 1 принимаются все поступившие на него колебания и их наблюдают в виде эхо-импульсов на экране

5 дефектоскопа. О наличии дефектов судят по .величинам амплитуд продольных колебаний, принятых преобразователем 1 и лежащих на экране УЗ дефектоскопов между зондирующим и донным импульсами. В слу0 чае наличия дефектов амплитуда этих импульсов превышает пороговый уровень. .Качество акустического контакта оценивают по величине амплитуды поперечных колебаний, принятых преобразователем 1 и соот5 ветствующих по времени прихода сумме времени распространения продольных и поперечных колебаний от активного элемента 3 преобразователя 1 до донной поверхности изделия 2. Об ухудшении

0 качества контакта свидетельствует недостижение амплитуды этих импульсов порогового уровня. Вследствие выбора размера D вышеуказанным образом оператор имеет возможность одновременно наблюдать на

5 экране дефектоскопов при стационарном его коэффициенте усиления по развертке положение импульсов, несущих информацию о дефектах и качестве акустического контакта, относительно порогового уровня.

0 Можно допустить некоторое неравенство амплитуд AI и Аа при выборе размера D, если динамический диапазон экрана дефектоскопа позволяет одновременно отслеживать оператору высоту импульсов, несущих

5 информацию о дефектах и качестве акустического контакта.

Формула изобретения

Способ ультразвуковой дефектоскопии изделий с контролем качества акустического контакта, заключающийся в том, что вводят в изделие импульсы ультразвуковых колебаний, принимают отраженные в изделии импульсы ультразвуковых колебаний, измеряют их амплитуду, по величине амплитуды донного эхо-сигнала оценивают качество акустического контакта и по величине амплитуды других эхо-сигналов судят о наличии дефектов, отличающийся тем, что, с целью упрощения реализации способа при использовании прямого преобразователя, предварительно определяют зависимость амплитуды поперечных коле0

5

баний, трансформируемых при отражениях отраженных от донной поверхности продольных, от поперечных размеров активного элемента прямого преобразователя и зависимость амплитуды отраженных от стандартного отражателя продольных колебаний для заданной чувствительности эхоконтроля от поперечных размеров активного элемента прямого преобразователя, из которых выбирают поперечный раз- мер активного элемента прямого преобразователя, соответствующий равенству амплитуд, а качество акустического контакта оценивают по величине амплитуды поперечных колебаний, трансформированных при отражении от донной поверхности продольных колебаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвукового контроля изделий с плоскопараллельными поверхностями | 1991 |

|

SU1797042A1 |

| ПРОДОЛЬНО-ПОПЕРЕЧНЫЙ СПОСОБ РЕАЛИЗАЦИИ ЭХОЛОКАЦИОННОГО МЕТОДА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЯ ПО ВСЕМУ СЕЧЕНИЮ | 2014 |

|

RU2585304C1 |

| Способ ультразвукового контроля изделий | 1986 |

|

SU1325352A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТИПА ДЕФЕКТА В МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЯХ | 2013 |

|

RU2524451C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ПЛОСКОСТНЫХ НЕСПЛОШНОСТЕЙ В ТОЛСТОСТЕННЫХ ИЗДЕЛИЯХ УЛЬТРАЗВУКОВЫМ МЕТОДОМ | 2000 |

|

RU2192635C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ РАСПРОСТРАНЕНИЯ ПРОДОЛЬНЫХ И ПОПЕРЕЧНЫХ ВОЛН В РАЗЛИЧНЫХ ТВЕРДЫХ МАТЕРИАЛАХ | 1991 |

|

RU2011192C1 |

| Способ зеркально-теневого ультразвукового контроля с адаптивным пороговым уровнем | 2022 |

|

RU2787948C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2149393C1 |

| Способ настройки чувствительности ультразвукового дефектоскопа | 2019 |

|

RU2726277C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ В КЛЕЕВЫХ СОЕДИНЕНИЯХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2451289C2 |

Изобретение относится к акустическим методам неразрушающего контроля, Целью изобретения является упрощение реализации способа при использовании прямого преобразователя за счет обеспечения возможности визу- ального восприятия информации. Под конкретное изделие определяют зависимость амплитуды поперечных колебаний, трансформированных при отражении от донной и - м и - д ь й поверхности продольных, и зависимость амплитуды отраженных от стандартного отражателя продольных колебаний, причем этот отражатель задает чувствительность контроля от поперечных размеров активного элемента прямого преобразователя. Необходимый размер активного элемента выбирают по точке пересечения зависимостей. Прямой преобразователь 1 с необходимым размером активного элемента 3 устанавливают на изделие 2 и излучают им импульсы продольных колебаний. Преобразователем 1 принимают как продольные колебания, отраженные изделием 2, так и поперечные, образующиеся в результате трансформации из продольных колебаний при отражении последних от донной поверхности изделия 2, и измеряют их амплитуды. По величине амплитуды принятых продольных колебаний определяют дефектность изделия 2, а по величине амплитуды принятых поперечных.колебаний определяют качество акустического контакта преобразователя 1 с изделием 2. 2 ил. Ч N В /////////// У(Л С ч о VJ о Јь W

А,9Аг дв

-50

/

5 Ю 15 20Лм Фиг. 2

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ МАТЕРИАЛОВ | 0 |

|

SU280022A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гурвич А.К | |||

| и Ермолов И.Н | |||

| Ультразвуко- вый контроль сварных швов | |||

| - Киев, Техника, 1972, с | |||

| Устройство для одновременного приема и передачи по радиотелефону | 1921 |

|

SU373A1 |

Авторы

Даты

1993-02-23—Публикация

1991-06-27—Подача