Изобретение относится к машиностроению, в частности к черновой обработке зубчатых колес среднего модуля.

Цель изобретения - повышение стойкости инструмента и производительности обработки за счет замены затылованного инструмента на остррзаточенный.

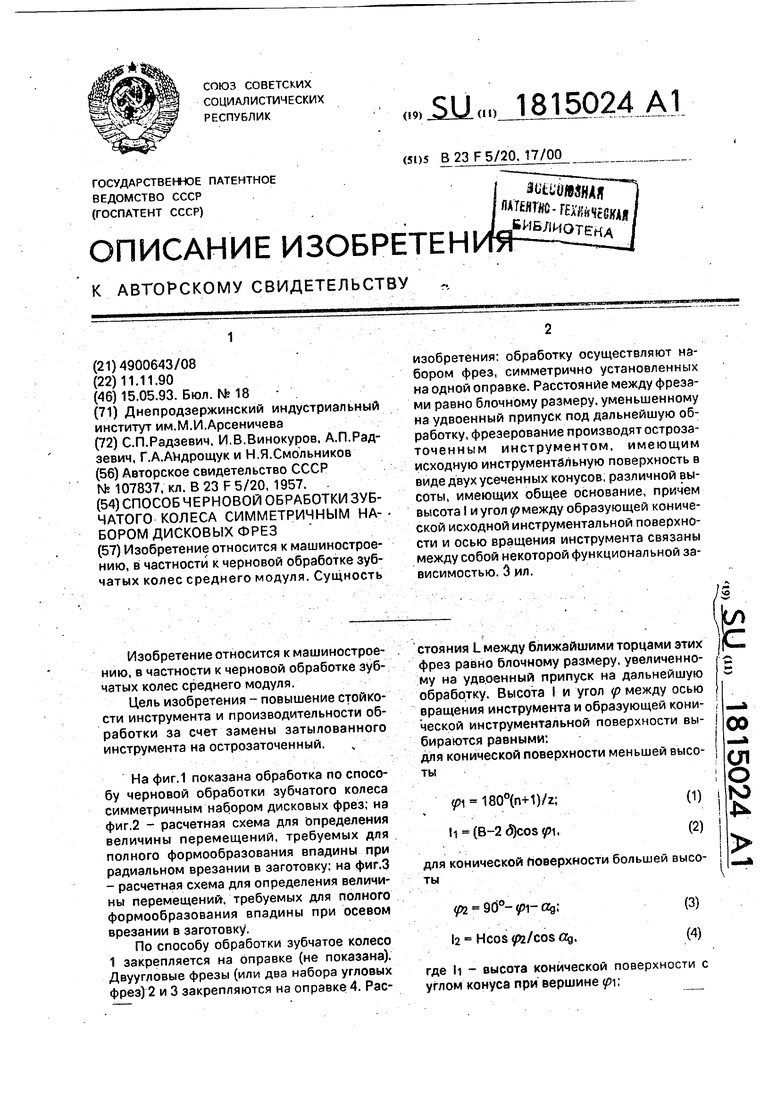

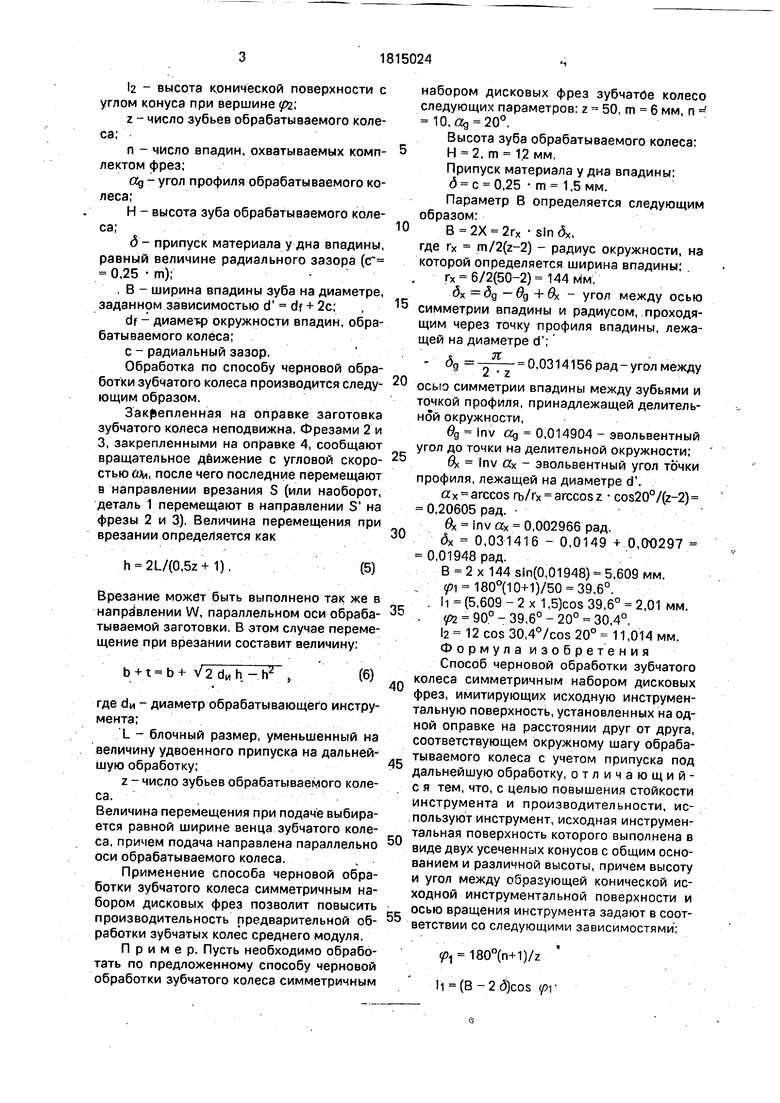

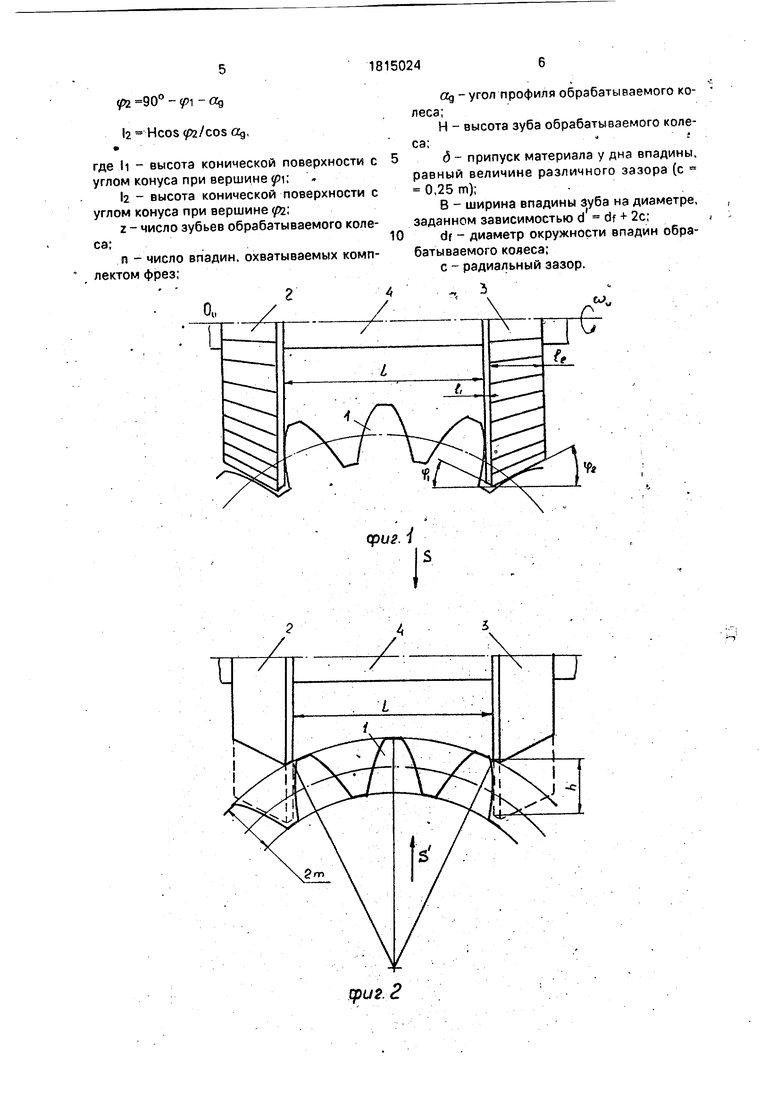

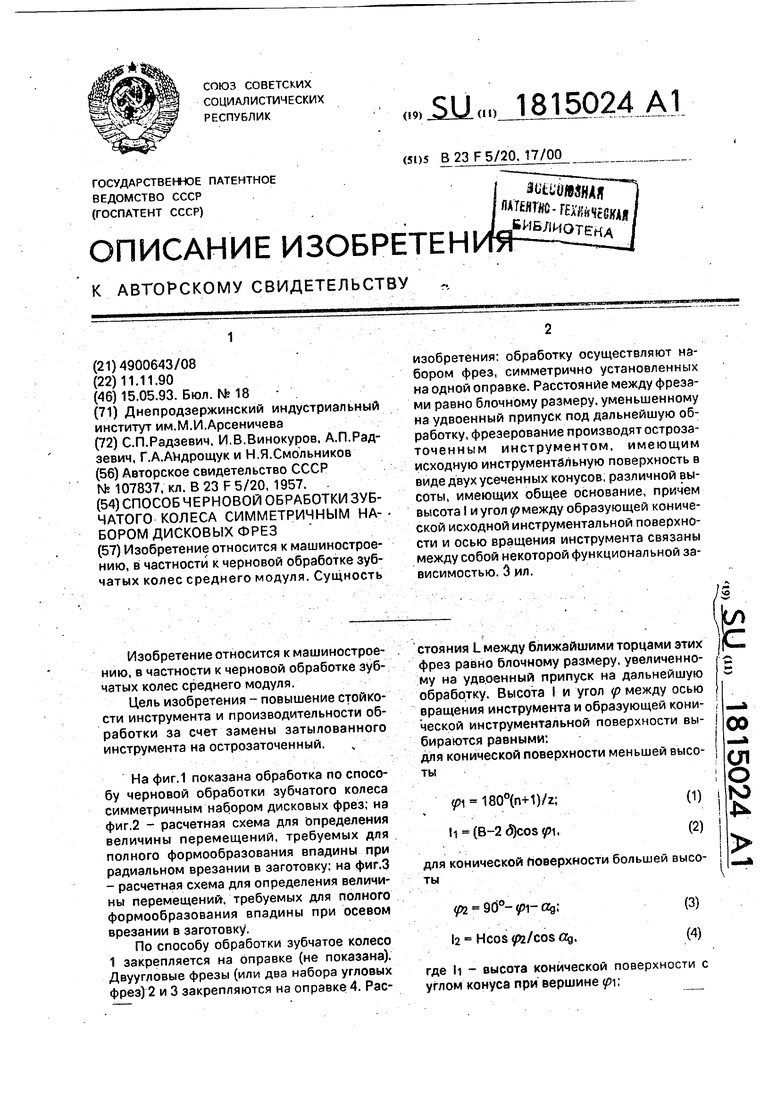

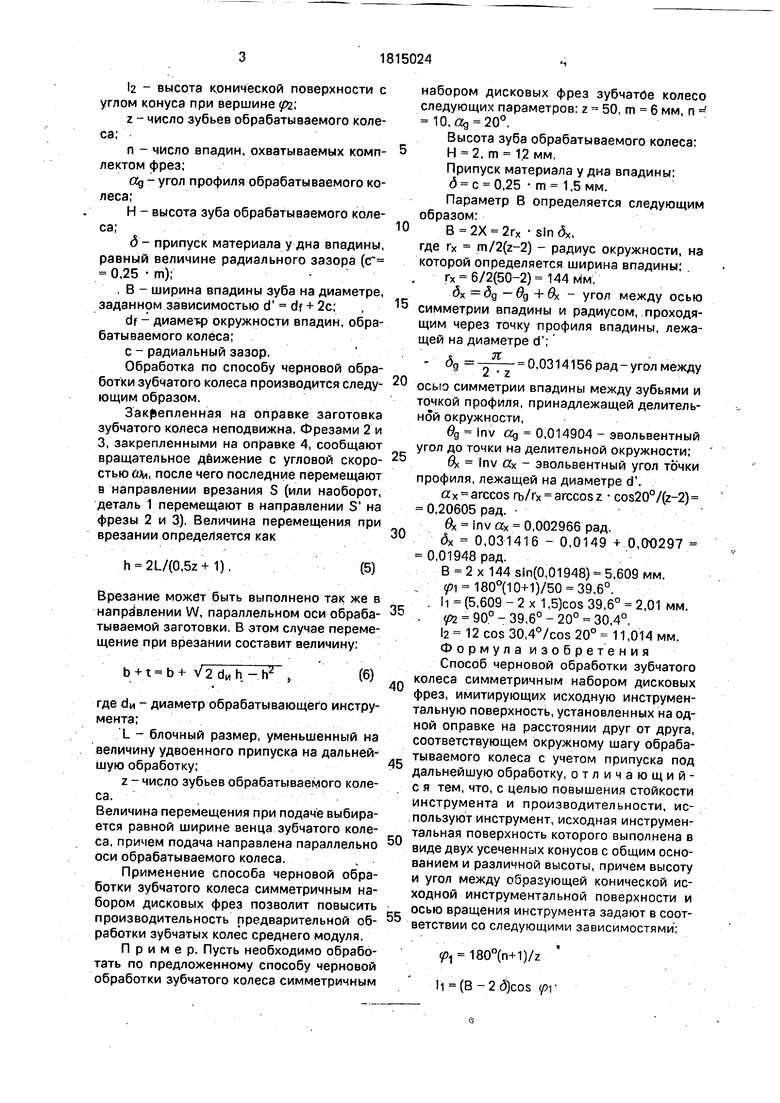

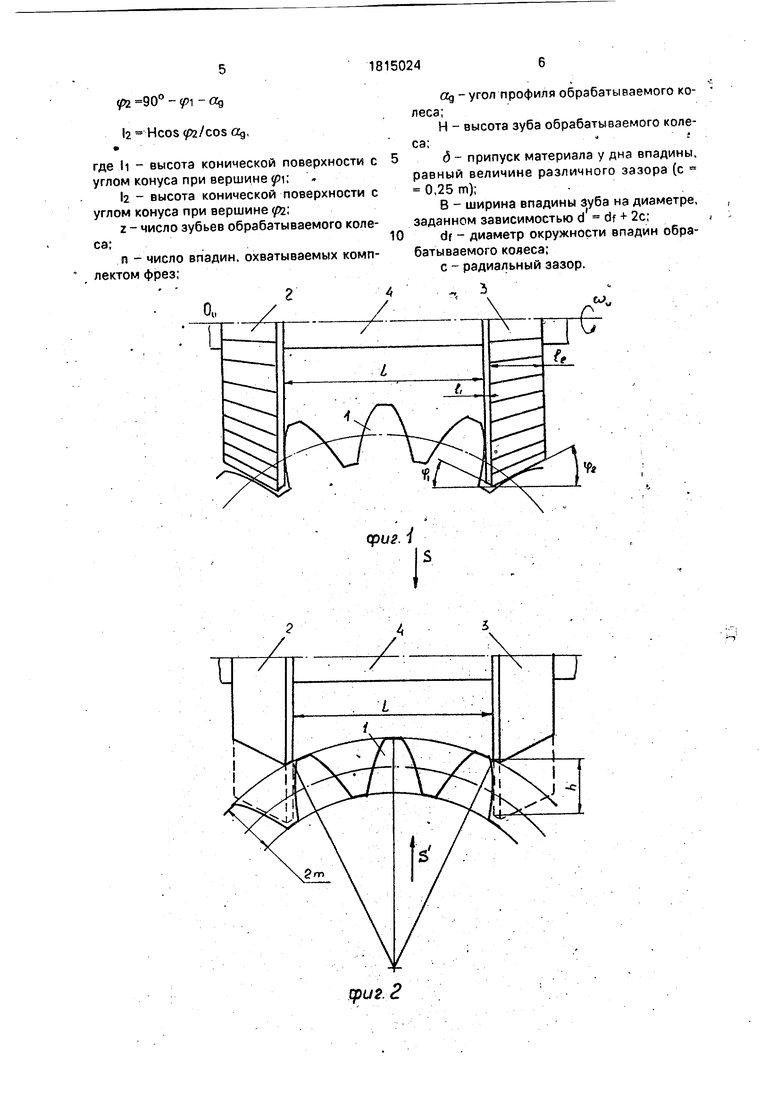

На фиг.1 показана обработка по способу черновой обработки зубчатого колеса симметричным набором дисковых фрез; на фиг.2 - расчетная схема для определения величины перемещений, требуемых для полного формообразования впадины при радиальном врезании в заготовку; на фиг.З - расчетная схема для определения величины перемещений, требуемых для полного формообразования впадины при осевом врезании в заготовку.

По способу обработки зубчатое колесо 1 закрепляется на оправке (не показана). Двуугловые фрезы (или два набора угловых фрез) 2 и 3 закрепляются на оправке 4. Расстояния L между ближайшими торцами этих фрез равно блочному размеру, увеличенному на удвоенный припуск на дальнейшую обработку. Высота I и угол р между осью вращения инструмента и образующей конической инструментальной поверхности выбираются равными:

для конической поверхности меньшей высоты

)/г; И (B-2(5)cospi,.

(1)

(2)

для конической Поверхности большей высоты

pl 90°- р Од; h Hcos pz/cos Од,

(3)

(4)

где И - высота конической поверхности с углом конуса при вершине р

2 - высота конической поверхности с углом конуса при вершине рг

z - число зубьев обрабатываемого колеса;

п - число впадин, охватываемых комп- лектом фрез;

Од - угол профиля обрабатываемого колеса;

Н - высота зуба обрабатываемого колеса;.

5 - припуск материала у дна впадины, равный величине радиального зазора (с 0,25 т);

, В - ширина впадины зуба на диаметре, заданном зависимостью d df +2с; ,

df - диаметф окружности впадин, обрабатываемого колёса;

с - радиальный зазор.

Обработка по способу черновой обработки зубчатого колеса производится следу- ющим образом.

Закрепленная на оправке заготовка зубчатого колеса неподвижна. Фрезами 2 и 3, закрепленными на оправке 4, сообщают вращательное движение с угловой скоро- стью (Оя, после чего последние перемещают в направлении врезания S (или наоборот, деталь 1 перемещают в направлении S на фрезы 2 и 3). Величина перемещения при врезании определяется как

h 2L/(0,5z+1).

Врезание может быть выполнено так же в направлении W, параллельном оси обраба- 35 тываемой заготовки. В этом случае перемещение при врезании составит величину:

V2dwh-h2

где dn - диаметр обрабатывающего инструмента;

L - блочный размер, уменьшенный на величину удвоенного припуска на дальнейшую обработку;

z - число зубьев обрабатываемого колеса. ::.,- .

Величина перемещения при подаче выбирается равной ширине венца зубчатого колеса, причем подача направлена параллельно оси обрабатываемого колеса.,

Применение способа черновой обработки зубчатого колеса симметричным набором дисковых фрез позволит повысить производительность предварительной об- работки зубчатых колес среднего модуля.

Пример. Пусть необходимо обработать по предложенному способу черновой обработки зубчатого колеса симметричным

набором дисковых фрез зубчатое колесо следующих параметров: z 50, m 6 мм, n 10, «д 20°.

Высота зуба обрабатываемого колеса:

Н 2. пл 12 мм.

Припуск материала у дна впадины:

(5 с 0,25 т 1,5мм.

Параметр В определяется следующим образом:

B 2X 2rx ,

где rx m/2(z-2) - радиус окружности, на которой определяется ширина впадины;

гх 6/2(50-2) 144 мм.

5Х бд - вд + вх уГОЛ МСЖДу ОСЬЮ

симметрии впадины и радиусом, .проходящим через точку профиля впадины, лежащей на диаметре d1;

а,-5

71

- 0,0314156 рад-угол между

20

2

30

35

40

45

5

50

осью симметрии впадины между зубьями и точкой профиля, принадлежащей делительной окружности,

Од inv Од 0,014904 - эвольвентный угол до точки на делительной окружности;

в inv «х - эвольвентный угол точки профиля, лежащей на диаметре d .

«х arccos гь/Гх arccos z cos20°/(z-2) 0,20605 рад. & inv ax 0,002966 рад.

5x 0,031416 - 0,0149 + 0,00297 0.01948 рад...

В 2 x 144 sin(0,01948) 5,609 мм. , р1 180°(10+1)750 39,6°.

. И (5,609 -2 x 1,5)cos 39,6° 2,01 мм. - pi 90° - 39,6° - 20° 30,4°.

l2 12 cos 30,4°/cos 20° 11,014 MM.

Формула изобретения

Способ черновой обработки зубчатого колеса симметричным набором дисковых фрез, имитирующих исходную инструментальную поверхность, установленных на одной оправке на расстоянии друг от друга, соответствующем окружному шагу обрабатываемого колеса с учетом припуска под дальнейшую обработку, отличающий- с я тем, что, с целью повышения стойкости инструмента и производительности, используют инструмент, исходная инструментальная поверхность которого выполнена в виде двух усеченных конусов с общим основанием и различной высоты, причем высоту и угол между образующей конической исходной инструментальной поверхности и осью вращения инструмента задают в соответствии со следующими зависимостями:

180°(n+1)/z H()cos

(pi 90° - pi - Од

12 HCOS #2/COS Og,

где H - высота конической поверхности с 5 углом конуса при вершине jpi; .

г - высота конической поверхности с углом конуса при вершине (рг,

г - число зубьев обрабатываемого коле- са;10

п - число впадин, охватываемых комплектом фрез;

г

о„ /

Од -угол профиля обрабатываемого колеса;

Н - высота зуба обрабатываемого колеса;

б - припуск материала у дна впадины, равный величине различного зазора (с 0,25 т);

В - ширина впадины зуба на диаметре, заданном зависимостью d df + 2с;

df - диаметр окружности впадин обрабатываемого кояеса;

с - радиальный зазор.

, 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Сборная червячная фреза | 1981 |

|

SU982861A1 |

| Конический обкатник | 1983 |

|

SU1107943A2 |

| Конический обкатник | 1978 |

|

SU846024A1 |

| Конический обкатник | 1983 |

|

SU1094659A2 |

| Способ затылования конических червячных фрез | 1980 |

|

SU965728A1 |

| Способ нарезания червячных колес | 1984 |

|

SU1194611A1 |

| СПОСОБ ОБРАБОТКИ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС ДИСКОВЫМ ЛЕЗВИЙНЫМ ИНСТРУМЕНТОМ | 2018 |

|

RU2677553C1 |

| СПОСОБ ЗУБОФРЕЗЕРОВАНИЯ | 2011 |

|

RU2469824C2 |

| Червячная фреза | 1983 |

|

SU1134318A2 |

| Способ затачивания дискового шевера | 1988 |

|

SU1646725A1 |

Изобретение относится к машиностроению, в частности к черновой обработке зубчатых колес среднего модуля. Сущность изобретения: обработку осуществляют набором фрез, симметрично установленных на одной оправке. Расстояние между фрезами равно блочному размеру, уменьшенному на удвоенный припуск под дальнейшую обработку, фрезерование производят остроза- точенным инструментом, имеющим исходную инструментальную поверхность в виде двух усеченных конусов, различной высоты, имеющих общее основание, причем высота I и угол (р между образующей конической исходной инструментальной поверхности и осью вращения инструмента связаны между собой некоторой функциональной зависимостью. 3 ил.

фиг 2

фиг.

(риг.З

| Способ предварительного прорезания впадин крупно модульных цилиндрических и конических зубчатых колес с прямолинейными зубцами | 1956 |

|

SU107837A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-05-15—Публикация

1990-11-11—Подача