Ю Ю

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФИЛЬТРАЦИИ ПОЛИМЕРНЫХ РАСПЛАВОВ | 2013 |

|

RU2523808C1 |

| Экструдер для переработки и фильтрации пластмассы | 1986 |

|

SU1388308A1 |

| Фильтрующее устройство к экструдеру | 1988 |

|

SU1646887A1 |

| ЭКСТРУДЕР | 1984 |

|

SU1380115A3 |

| ФИЛЬТР-НЕЙТРАЛИЗАТОР | 1998 |

|

RU2205966C2 |

| Экструзионная головка для переработки пластмасс | 1983 |

|

SU1125133A1 |

| Фильтр бурильной колонны | 2016 |

|

RU2638679C1 |

| ПЕРЕПУСКНАЯ КРЫШКА И СПОСОБ НАПРАВЛЕНИЯ ТЕКУЧЕЙ СРЕДЫ ЧЕРЕЗ ФИЛЬТР | 2015 |

|

RU2700058C2 |

| ЭЛЕМЕНТ МЕМБРАННЫЙ ТРУБЧАТЫЙ | 1990 |

|

RU2010593C1 |

| ФИЛЬТР В СБОРЕ С ПЕРЕПУСКНОЙ КРЫШКОЙ | 2015 |

|

RU2806743C2 |

Изобретение относится к оборудованию для переработки полимеров, в частности может быть использовано в экструзионных линиях для получения изделий с одновременной фильтрацией расплава. Цель изобретения - улучшение условий труда и повышение качества фильтрации расплава полимера. Экструзионная линия содержит средство подачи, экструзионную головку, устройство фильтрации и средство приема. В корпусе устройства фильтрации с возможностью перемещения перпендикулярно центральной оси головки смонтирована цилиндрическая оболочка. Последняя снабжена центральным сердечником, торцовыми заглушками для крепления фильтрации элементов. Они образуют с оболочкой и заглушками накопительные и выгрузные камеры. Камеры сообщены с каналами корпуса подающими, разгрузочными, подпиточными и сливными каналами, выполненными в центральном сердечнике. При этом подпиточные каналы выполнены по наружной поверхности центрального сердечника с выходными сечениями, совмещенными с входными сечениями подающих каналов. Сливные каналы выполнены по наружной поверхности сердечника диаметрально противоположно подпиточным каналам с входными сечениями, совмещенными с выходными сечениями разгрузочных каналов. Перепускной канал корпуса расположен диаметрально противоположно его дренажному каналу и имеет Ш-образную форму. Благодаря такому выполнению устройства фильтрации обеспечивается возможность промывки его каналов, исключая попадание пузырьков воздуха, посторонних включений после введения в рабочие положения очищенного фильтрующего элемента. 10 ил. (Л С ON ЧЭ

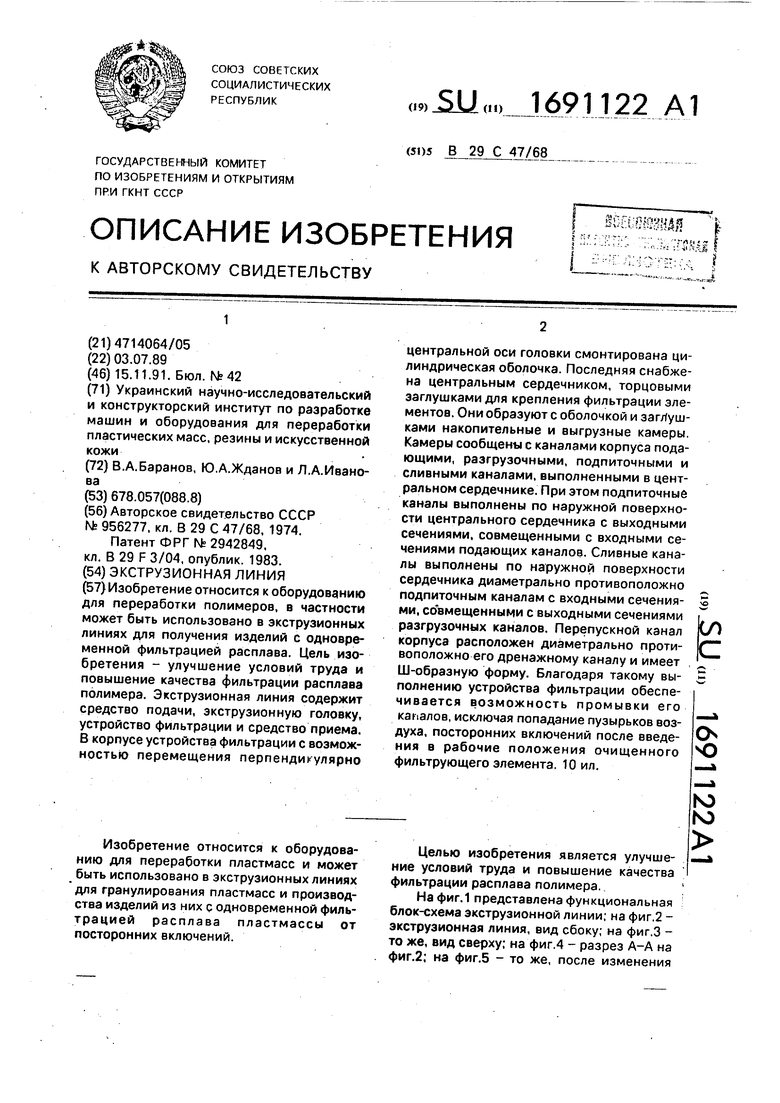

Изобретение относится к оборудованию для переработки пластмасс и может быть использовано в экструзионных линиях для гранулирования пластмасс и производства изделий из них с одновременной фильтрацией расплава пластмассы от посторонних включений.

Целью изобретения является улучшение условий труда и повышение качества фильтрации расплава полимера.

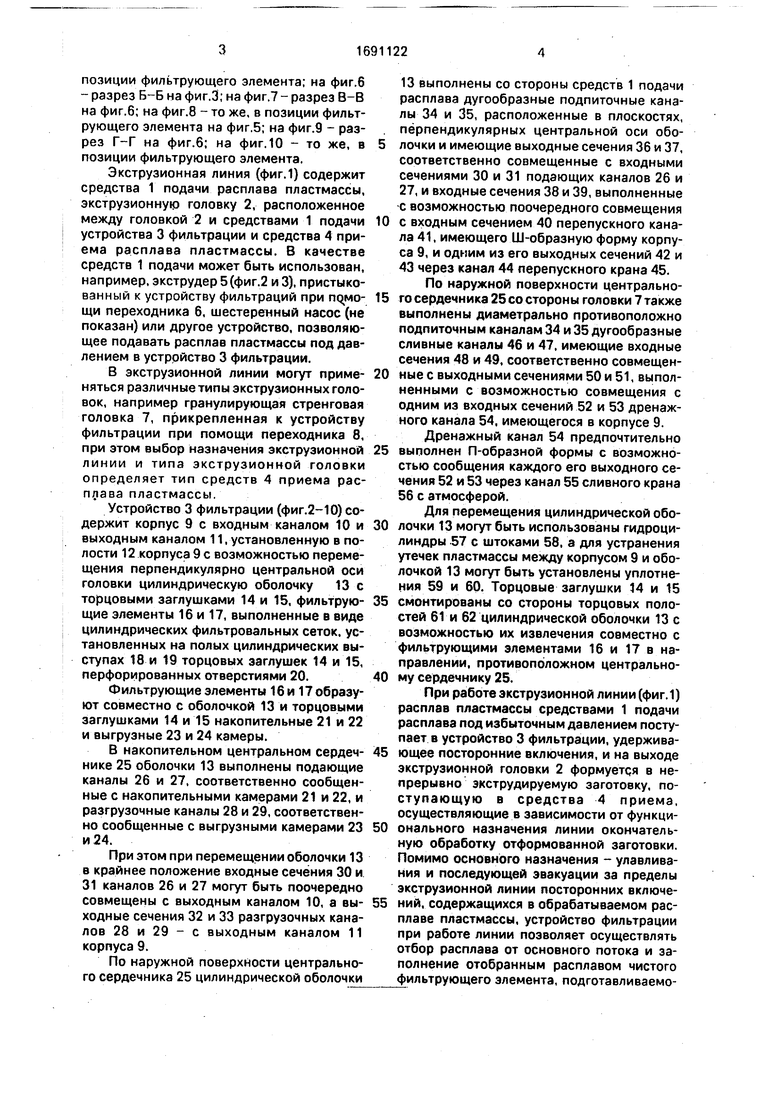

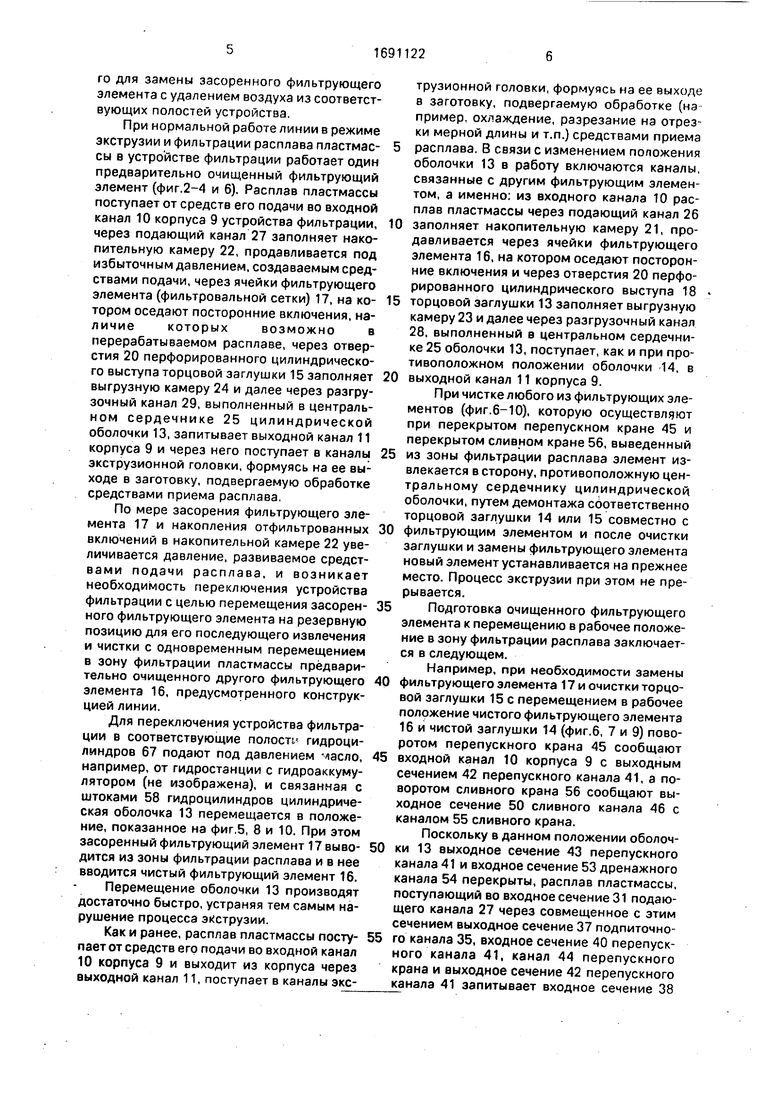

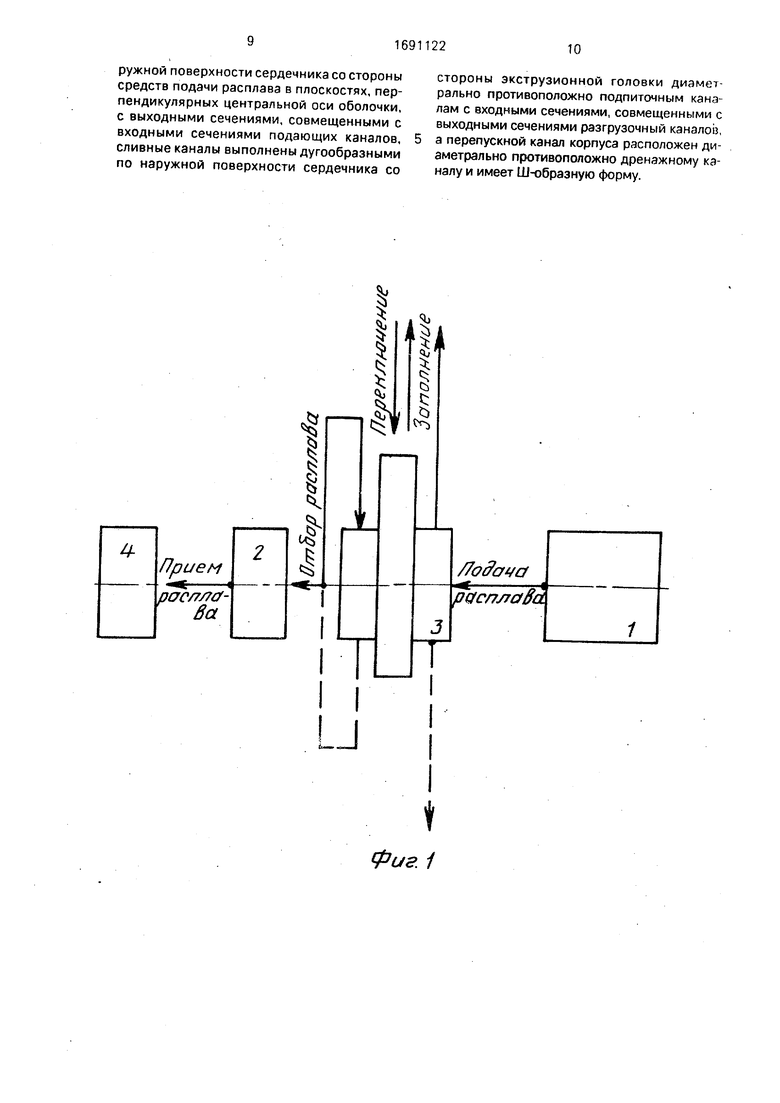

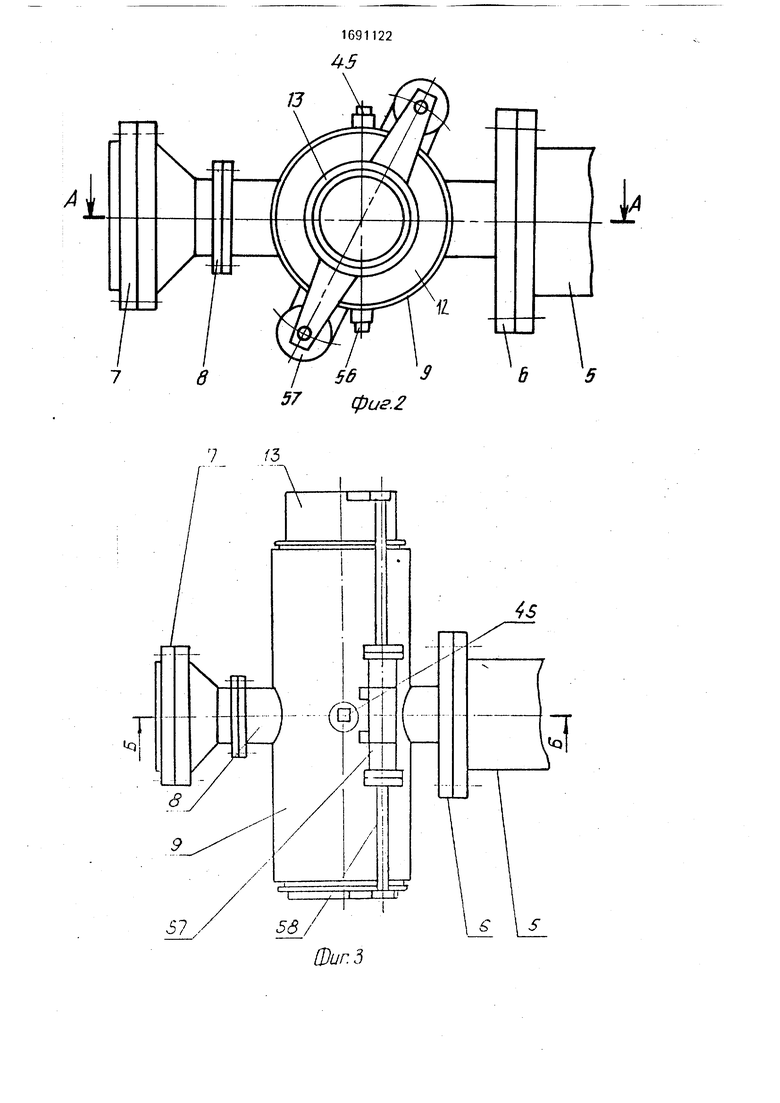

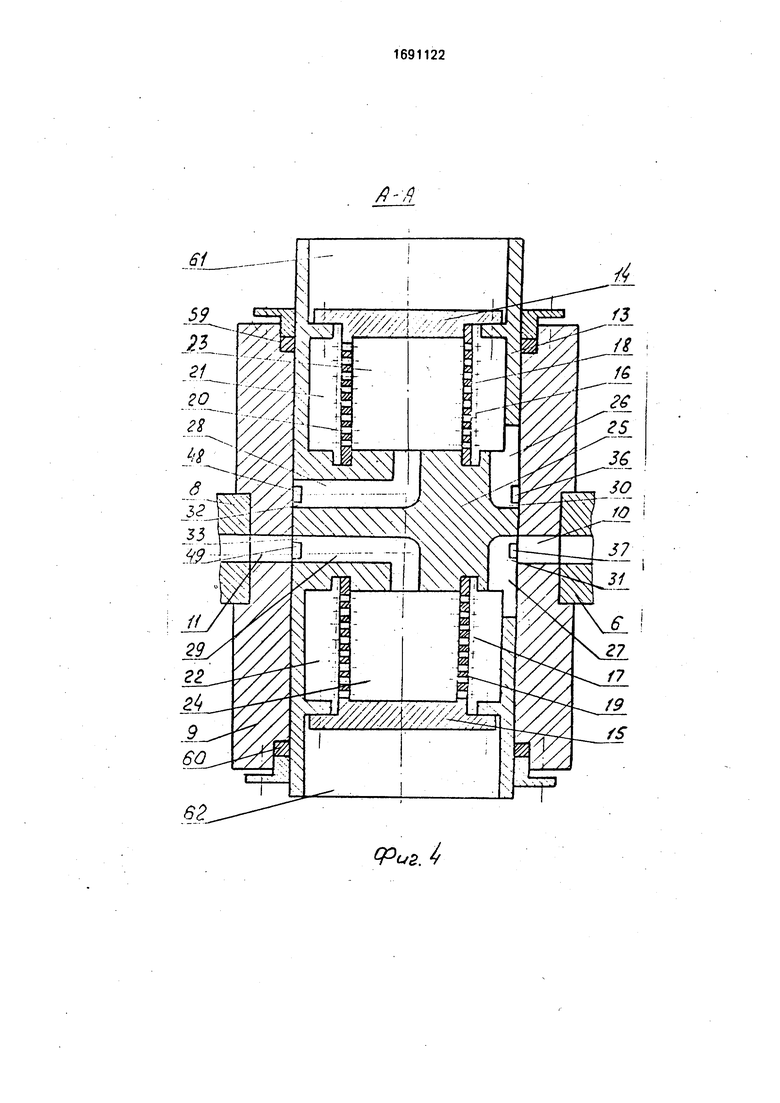

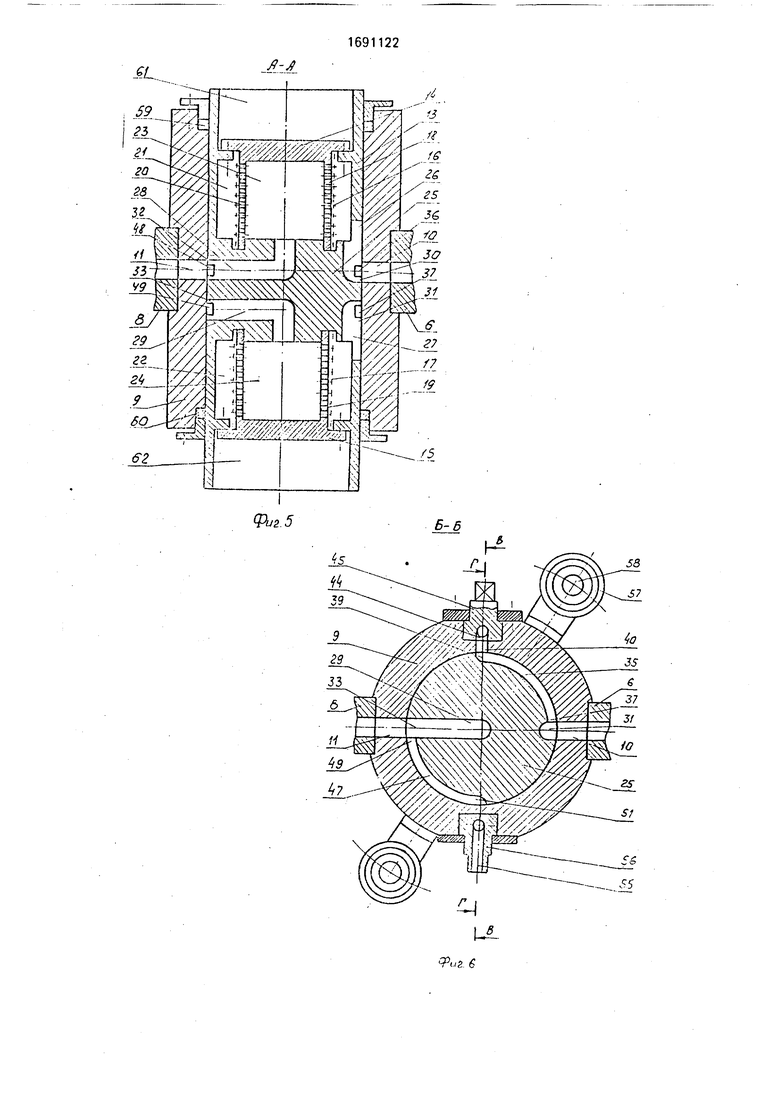

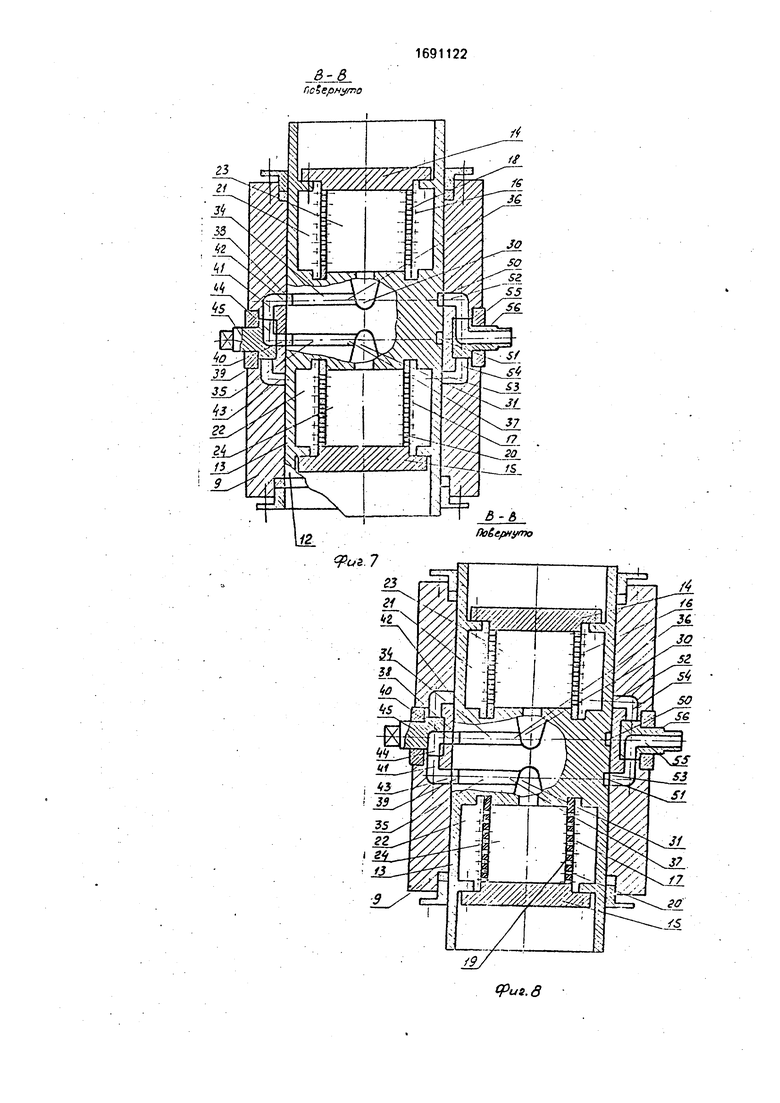

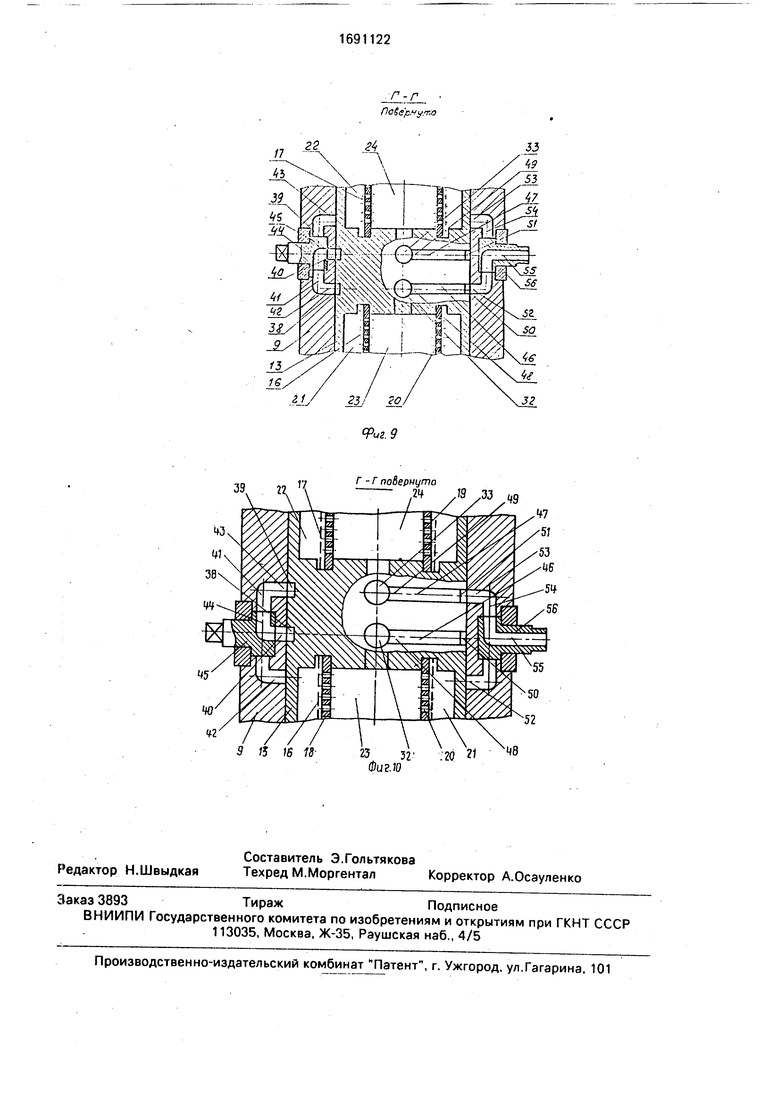

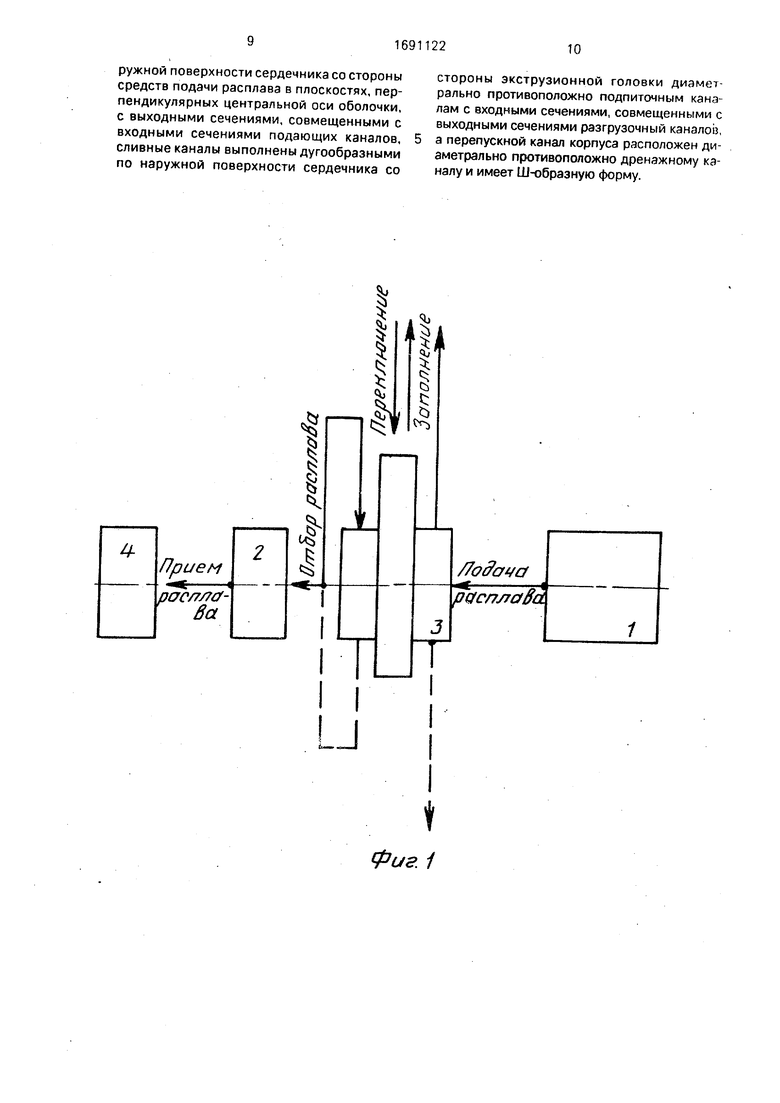

На фиг. 1 представлена функциональная блок-схема экструзионной линии; на фиг.2 - экструзионная линия, вид сбоку; на фиг.З - то же, вид сверху; на фиг.4 - разрез А-А на фиг.2; на фиг.5 - то же, после изменения

позиции фильтрующего элемента; на фиг.б - разрез Б-Б на фиг.З; на фиг.7 - разрез В-В на фиг.б; на фиг.8 - то же, в позиции фильтрующего элемента на фиг.5; на фиг.9 - разрез Г-Г на фиг.б; на фиг.10 - то же, в позиции фильтрующего элемента.

Экструзионная линия (фиг.1) содержит средства 1 подачи расплава пластмассы, экструзионную головку 2, расположенное между головкой 2 и средствами 1 подачи устройства 3 фильтрации и средства 4 приема расплава пластмассы. В качестве средств 1 подачи может быть использован, например, экструдер 5(фиг.2 и 3), пристыкованный к устройству фильтраций при щи переходника б, шестеренный насос (не показан) или другое устройство, позволяющее подавать расплав пластмассы под давлением в устррйство 3 фильтрации.

В экструзионной линии могут применяться различные типы экструзионных головок, например гранулирующая стренговая головка 7, прикрепленная к устройству фильтрации при помощи переходника 8, при этом выбор назначения экструзионной линии и типа экструзионной головки определяет тип средств 4 приема расплава пластмассы.

Устройство 3 фильтрации (фиг.2-10) содержит корпус 9 с входным каналом 10 и выходным каналом 11, установленную в полости 12 корпуса 9 с возможностью перемещения перпендикулярно центральной оси головки цилиндрическую оболочку 13 с торцовыми заглушками 14 и 15, фильтрующие элементы 16 и 17, выполненные в виде цилиндрических фильтровальных сеток, установленных на полых цилиндрических выступах 18 и 19 торцовых заглушек 14 и 15, перфорированных отверстиями 20.

Фильтрующие элементы 16 и 17 образуют совместно с оболочкой 13 и торцовыми заглушками 14 и 15 накопительные 21 и 22 и выгрузные 23 и 24 камеры.

В накопительном центральном сердечнике 25 оболочки 13 выполнены подающие каналы 26 и 27, соответственно сообщенные с накопительными камерами 21 и 22, и разгрузочные каналы 28 и 29, соответственно сообщенные с выгрузными камерами 23 и 24.

При этом при перемещении оболочки 13 в крайнее положение входные сечения 30 и 31 каналов 26 и 27 могут быть поочередно совмещены с выходным каналом 10, а выходные сечения 32 и 33 разгрузочных каналов 28 и 29 - с выходным каналом 11 корпуса 9.

По наружной поверхности центрального сердечника 25 цилиндрической оболочки

13 выполнены со стороны средств 1 подачи расплава дугообразные подпиточные каналы 34 и 35, расположенные в плоскостях, перпендикулярных центральной оси оболочки и имеющие выходные сечения 36 и 37, соответственно совмещенные с входными сечениями 30 и 31 подающих каналов 26 и 27, и входные сечения 38 и 39, выполненные с возможностью поочередного совмещения

0 с входным сечением 40 перепускного канала 41, имеющего Ш-образную форму корпуса 9, и одним из его выходных сечений 42 и 43 через канал 44 перепускного крана 45. По наружной поверхности центрально5 го сердечника 25 со стороны головки 7 также выполнены диаметрально противоположно подпиточным каналам 34 и 35 дугообразные сливные каналы 46 и 47, имеющие входные сечения 48 и 49, соответственно совмещен0 ные с выходными сечениями 50 и 51, выполненными с возможностью совмещения с одним из входных сечений 52 и 53 дренажного канала 54, имеющегося в корпусе 9. Дренажный канал 54 предпочтительно

5 выполнен П-образной формы с возможностью сообщения каждого его выходного сечения 52 и 53 через канал 55 сливного крана 56 с атмосферой.

Для перемещения цилиндрической обо0 лочки 13 могут быть использованы гидроцилиндры 57 с штоками 58, а для устранения утечек пластмассы между корпусом 9 и оболочкой 13 могут быть установлены уплотнения 59 и 60. Торцовые заглушки 14 и 15

5 смонтированы со стороны торцовых полостей 61 и 62 цилиндрической оболочки 13 с возможностью их извлечения совместно с фильтрующими элементами 16 и 17 в направлении, противоположном центрально0 му сердечнику 25.

При работе экструзионной линии (фиг.1) расплав пластмассы средствами 1 подачи расплава под избыточным давлением поступает в устройство 3 фильтрации, удержива5 ющее посторонние включения, и на выходе экструзионной головки 2 формуется в непрерывно экструдируемую заготовку, поступающую в средства 4 приема, осуществляющие в зависимости от функци0 опального назначения линии окончательную обработку отформованной заготовки. Помимо основного назначения - улавливания и последующей эвакуации за пределы экструзионной линии посторонних включе5 ний, содержащихся в обрабатываемом расплаве пластмассы, устройство фильтрации при работе линии позволяет осуществлять отбор расплава от основного потока и заполнение отобранным расплавом чистого фильтрующего элемента, подготавливаемого для замены засоренного фильтрующего элемента с удалением воздуха из соответствующих полостей устройства.

При нормальной работе линии в режиме экструзии и фильтрации расплава пластмас- сы в устройстве фильтрации работает один предварительно очищенный фильтрующий элемент (фиг.2-4 и 6). Расплав пластмассы поступает от средств его подачи во входной канал 10 корпуса 9 устройства фильтрации, через подающий канал 27 заполняет накопительную камеру 22, продавливается под избыточным давлением, создаваемым средствами подачи, через ячейки фильтрующего элемента (фильтровальной сетки) 17, на ко- тором оседают посторонние включения, наличие которых возможно в перерабатываемом расплаве, через отверстия 20 перфорированного цилиндрического выступа торцовой заглушки 15 заполняет выгрузную камеру 24 и далее через разгрузочный канал 29, выполненный в центральном сердечнике 25 цилиндрической оболочки 13, запитывает выходной канал 11 корпуса 9 и через него поступает в каналы экструзионной головки, формуясь на ее выходе в заготовку, подвергаемую обработке средствами приема расплава.

По мере засорения фильтрующего элемента 17 и накопления отфильтрованных включений в накопительной камере 22 увеличивается давление, развиваемое средствами подачи расплава, и возникает необходимость переключения устройства фильтрации с целью перемещения засорен- ного фильтрующего элемента на резервную позицию для его последующего извлечения и чистки с одновременным перемещением в зону фильтрации пластмассы предварительно очищенного другого фильтрующего элемента 16, предусмотренного конструкцией линии.

Для переключения устройства фильтрации в соответствующие полости гидроцилиндров 67 подают под давлением масло, например, от гидростанции с гидроаккумулятором (не изображена), и связанная с штоками 58 гидроцилиндров цилиндрическая оболочка 13 перемещается в положение, показанное на фиг.5, 8 и 10. При этом засоренный фильтрующий элемент 17 выво дится из зоны фильтрации расплава и в нее вводится чистый фильтрующий элемент 16.

Перемещение оболочки 13 производят достаточно быстро, устраняя тем самым нарушение процесса экструзии.

Как и ранее, расплав пластмассы посту- пает от средств его подачи во входной канал 10 корпуса 9 и выходит из корпуса через выходной канал 11, поступает в каналы экструзионной головки, формуясь на ее выходе в заготовку, подвергаемую обработке (на пример, охлаждение, разрезание на отрезки мерной длины и т.п.) средствами приема расплава. В связи с изменением положения оболочки 13 в работу включаются каналы, связанные с другим фильтрующим элементом, а именно: из входного канала 10 расплав пластмассы через подающий канал 26 заполняет накопительную камеру 21, продавливается через ячейки фильтрующего элемента 16, на котором оседают посторонние включения и через отверстия 20 перфорированного цилиндрического выступа 18 торцовой заглушки 13 заполняет выгрузную камеру 23 и далее через разгрузочный канал 28, выполненный в центральном сердечнике 25 оболочки 13, поступает, как и при противоположном положении оболочки 14, в выходной канал 11 корпуса 9.

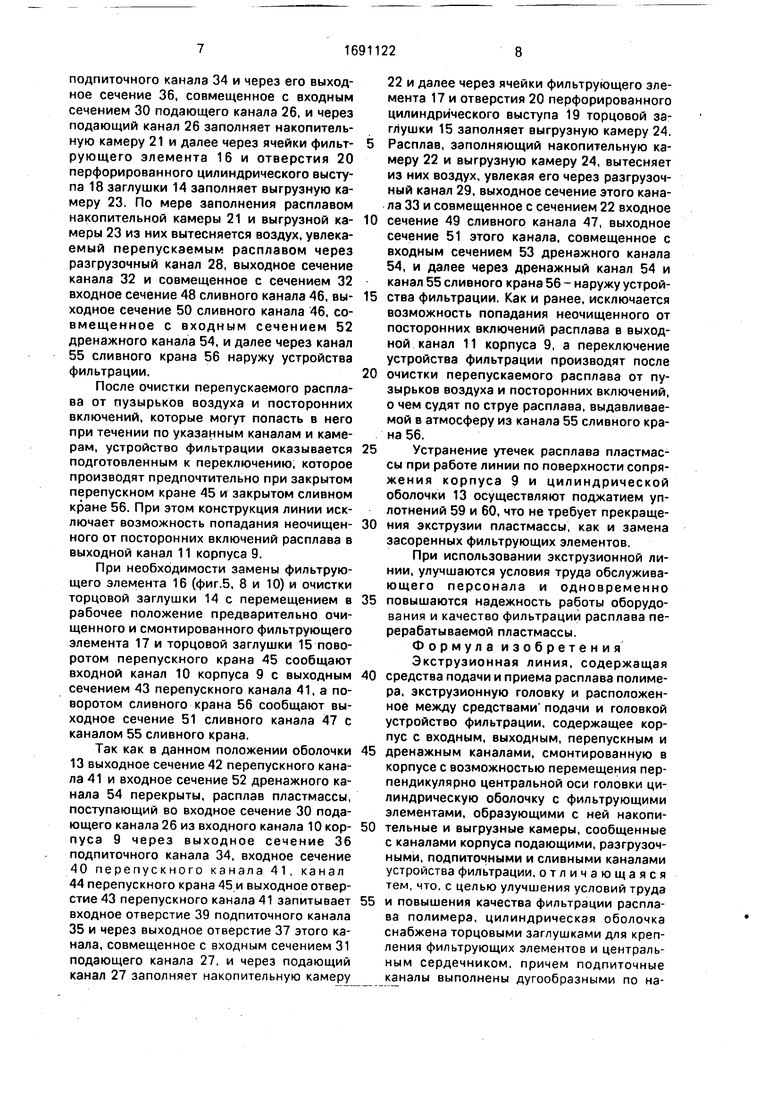

При чистке любого из фильтрующих элементов (фиг.6-10), которую осуществляют при перекрытом перепускном кране 45 и перекрытом сливном кране 56, выведенный из зоны фильтрации расплава элемент извлекается в сторону, противоположную центральному сердечнику цилиндрической оболочки, путем демонтажа соответственно торцовой заглушки 14 или 15 совместно с фильтрующим элементом и после очистки заглушки и замены фильтрующего элемента новый элемент устанавливается на прежнее место. Процесс экструзии при этом не прерывается.

Подготовка очищенного фильтрующего элемента к перемещению в рабочее положение в зону фильтрации расплава заключается в следующем.

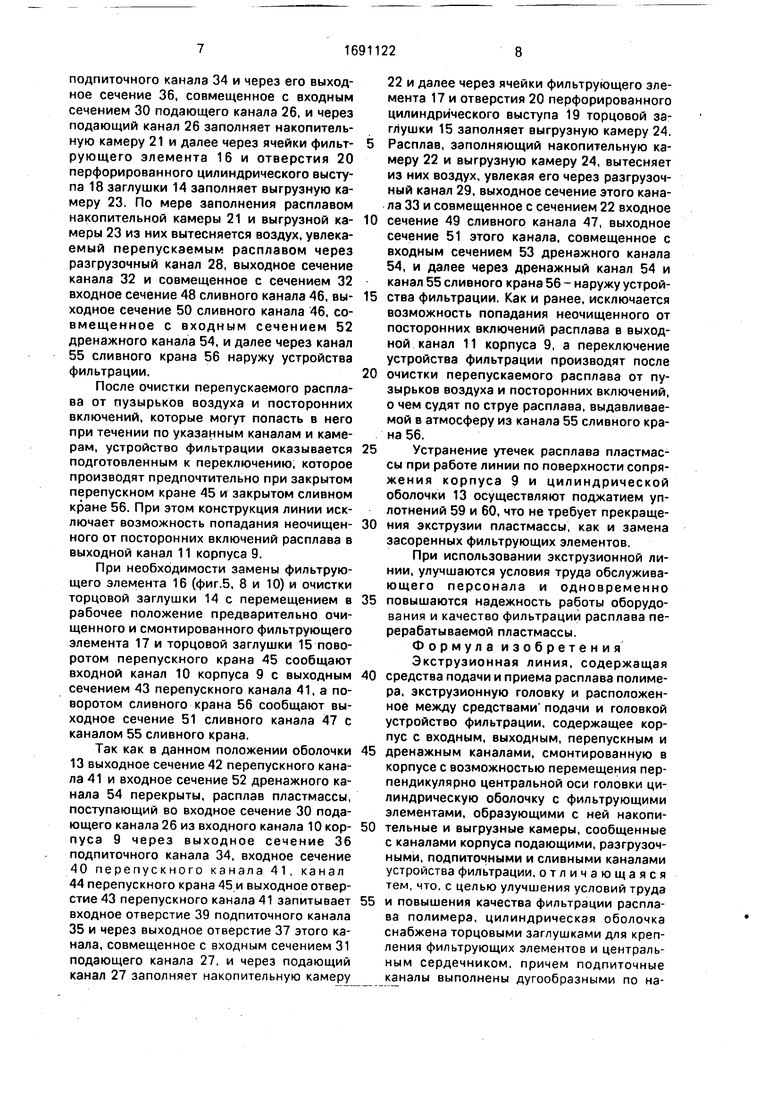

Например, при необходимости замены фильтрующего элемента 17 и очистки торцовой заглушки 15 с перемещением в рабочее положение чистого фильтрующего элемента 16 и чистой заглушки 14 (фиг.6, 7 и 9) поворотом перепускного крана 45 сообщают входной канал 10 корпуса 9 с выходным сечением 42 перепускного канала 41, а поворотом сливного крана 56 сообщают выходное сечение 50 сливного канала 46 с каналом 55 сливного крана.

Поскольку в данном положении оболочки 13 выходное сечение 43 перепускного канала 41 и входное сечение 53 дренажного канала 54 перекрыты, расплав пластмассы, поступающий во входное сечение 31 подающего канала 27 через совмещенное с этим сечением выходное сечение 37 подпиточно- го канала 35, входное сечение 40 перепускного канала 41, канал 44 перепускного крана и выходное сечение 42 перепускного канала 41 запитывает входное сечение 38

подпиточного канала 34 и через его выходное сечение 36, совмещенное с входным сечением 30 подающего канала 26, и через подающий канал 26 заполняет накопительную камеру 21 и далее через ячейки фильтрующего элемента 16 и отверстия 20 перфорированного цилиндрического выступа 18 заглушки 14 заполняет выгрузную камеру 23. По мере заполнения расплавом накопительной камеры 21 и выгрузной камеры 23 из них вытесняется воздух, увлекаемый перепускаемым расплавом через разгрузочный канал 28, выходное сечение канала 32 и совмещенное с сечением 32 входное сечение 48 сливного канала 46, выходное сечение 50 сливного канала 46, совмещенное с входным сечением 52 дренажного канала 54, и далее через канал 55 сливного крана 56 наружу устройства фильтрации.

После очистки перепускаемого расплава от пузырьков воздуха и посторонних включений, которые могут попасть в него при течении по указанным каналам и камерам, устройство фильтрации оказывается подготовленным к переключению, которое производят предпочтительно при закрытом перепускном кране 45 и закрытом сливном кране 56. При этом конструкция линии исключает возможность попадания неочищенного от посторонних включений расплава в выходной канал 11 корпуса 9.

При необходимости замены фильтрующего элемента 16 (фиг.5, 8 и 10) и очистки торцовой заглушки 14 с перемещением в рабочее положение предварительно очищенного и смонтированного фильтрующего элемента 17 и торцовой заглушки 15 поворотом перепускного крана 45 сообщают входной канал 10 корпуса 9 с выходным сечением 43 перепускного канала 41, а поворотом сливного крана 56 сообщают выходное сечение 51 сливного канала 47 с каналом 55 сливного крана.

Так как в данном положении оболочки 13 выходное сечение 42 перепускного канала 41 и входное сечение 52 дренажного канала 54 перекрыты, расплав пластмассы, поступающий во входное сечение 30 подающего канала 26 из входного канала 10 корпуса 9 через выходное сечение 36 подпиточного канала 34, входное сечение 40 перепускного канала 41, канал 44 перепускного крана 45 и выходное отверстие 43 перепускного канала 41 запитывает входное отверстие 39 подпиточного канала 35 и через выходное отверстие 37 этого канала, совмещенное с входным сечением 31 подающего канала 27, и через подающий канал 27 заполняет накопительную камеру

22 и далее через ячейки фильтрующего элемента 17 и отверстия 20 перфорированного цилиндрического выступа 19 торцовой заглушки 15 заполняет выгрузную камеру 24.

Расплав, заполняющий накопительную камеру 22 и выгрузную камеру 24, вытесняет из них воздух, увлекая его через разгрузочный канал 29, выходное сечение этого канала 33 и совмещенное с сечением 22 входное

0 сечение 49 сливного канала 47, выходное сечение 51 этого канала, совмещенное с входным сечением 53 дренажного канала 54, и далее через дренажный канал 54 и канал 55 сливного крана 56 - наружу устрой5 ства фильтрации. Как и ранее, исключается возможность попадания неочищенного от посторонних включений расплава в выходной канал 11 корпуса 9, а переключение устройства фильтрации производят после

0 очистки перепускаемого расплава от пузырьков воздуха и посторонних включений, о чем судят по струе расплава, выдавливаемой в атмосферу из канала 55 сливного крана 56.

5 Устранение утечек расплава пластмассы при работе линии по поверхности сопря- жения корпуса 9 и цилиндрической оболочки 13 осуществляют поджатием уплотнений 59 и 60, что не требует прекраще0 ния экструзии пластмассы, как и замена засоренных фильтрующих элементов.

При использовании экструзионной линии, улучшаются условия труда обслуживающего персонала и одновременно

5 повышаются надежность работы оборудования и качество фильтрации расплава перерабатываемой пластмассы.

Формула изобретения Экструзионная линия, содержащая

0 средства подачи и приема расплава полимера, экструзионную головку и расположенное между средствами подачи и головкой устройство фильтрации, содержащее корпус с входным, выходным, перепускным и

5 дренажным каналами, смонтированную в корпусе с возможностью перемещения перпендикулярно центральной оси головки цилиндрическую оболочку с фильтрующими элементами, образующими с ней накопи0 тельные и выгрузные камеры, сообщенные с каналами корпуса подающими, разгрузочными, подпиточными и сливными каналами устройства фильтрации, отличающаяся тем, что, с целью улучшения условий труда

5 и повышения качества фильтрации расплава полимера, цилиндрическая оболочка снабжена торцовыми заглушками для крепления фильтрующих элементов и центральным сердечником, причем подпиточные каналы выполнены дугообразными по наружиой поверхности сердечника со стороны средств подачи расплава в плоскостях, перпендикулярных центральной оси оболочки, с выходными сечениями, совмещенными с входными сечениями подающих каналов, сливные каналы выполнены дугообразными по наружной поверхности сердечника со

&« J

стороны экструзионной головки диэмет рально противоположно подпиточным каналам с входными сечениями, совмещенными с выходными сечениями разгрузочный каналов а перепускной канал корпуса расположен диаметрально противоположно дренажному каналу и имеет Ш-образную форму.

Фиг. 1

7

Фиг.З

4s

§ I i& ss us h &s |й ; :§ ь i

./.

8 IS

i0

O)

a

i ) i )

i ijtf 1 К i l4 1 jQ j04 |° ° |о |o

01 CN

О5

r

1

40

сч)

Ј

г

cu

CM CN

O5 1C

HI

i

41

o

i

гг

39

/5 б «

ПсЈерчут,о

Г - Г подернуто

J

,33 (,9

23 32 .20 Фигю

48

| Устройство к экструдеру для фильтрации расплава полимера | 1974 |

|

SU956277A1 |

| Солесос | 1922 |

|

SU29A1 |

| Патент ФРГ № 2942849, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1991-11-15—Публикация

1989-07-03—Подача