Изобретение относится к полимерному машиностроению и может быть использовано в конструкциях экструде- ров для переработки и фильтрации пластмассы.

Цель изобретения - повышение надежности работы экструдера и качества получаемой пластмассы.

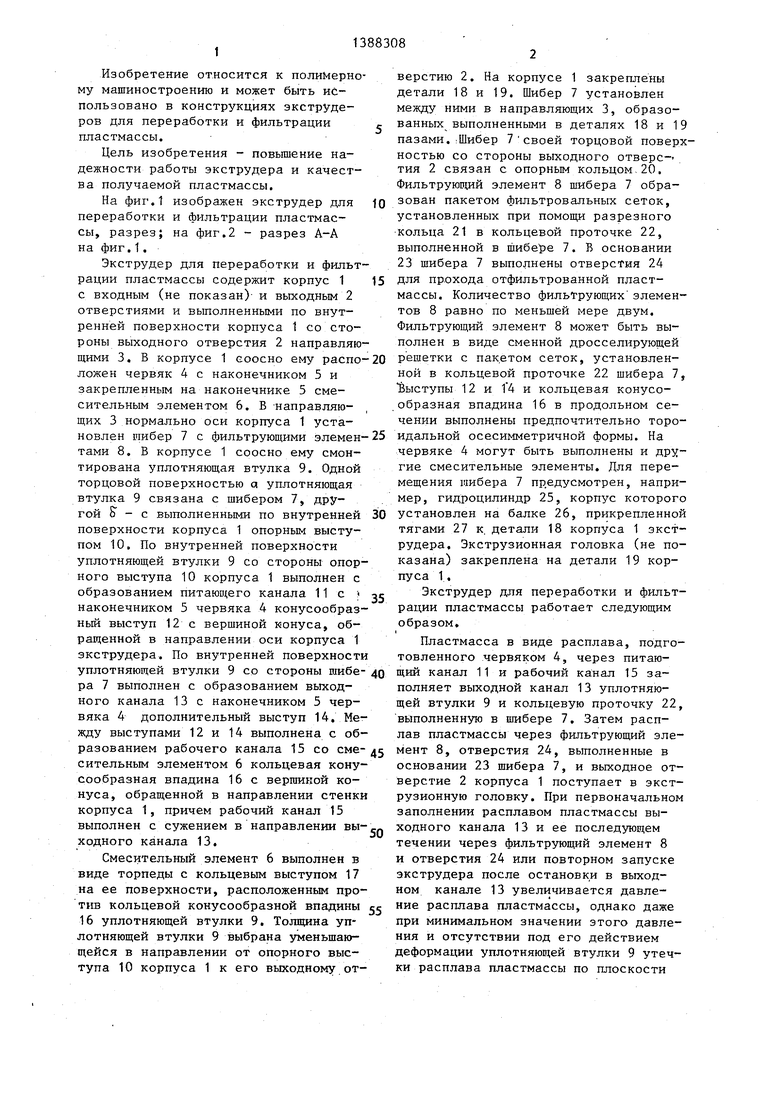

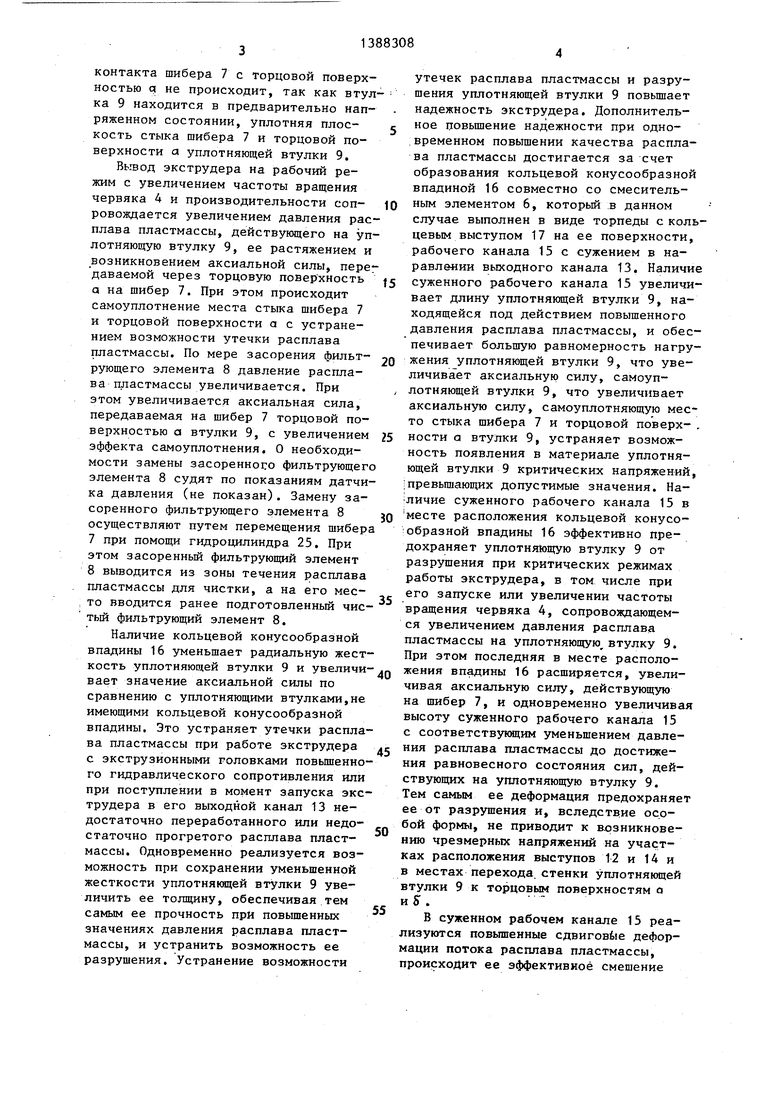

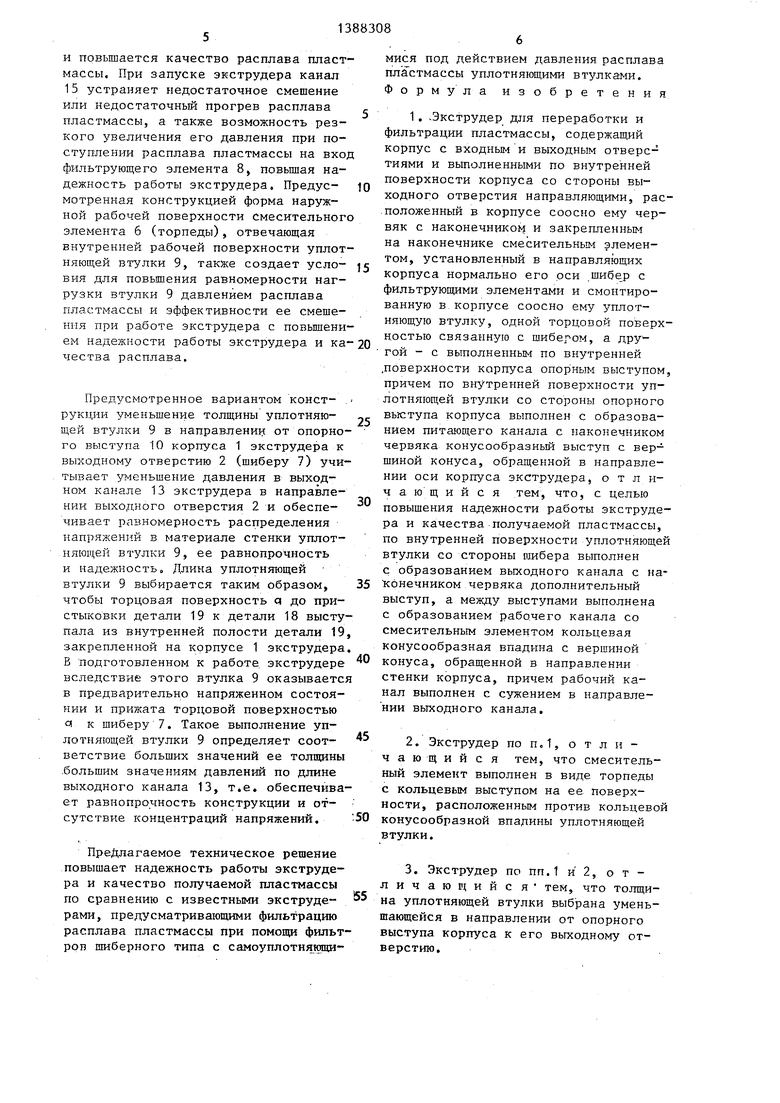

На фиг.1 изображен экструдер для переработки и фильтрации пластмассы, разрез; на фиг.2 - разрез А-А на фиг.1.

Экструдер для переработки и фильтрации пластмассы содержит корпус 1 с входным (не показан)- и выходным 2 отверстиями и выполненными по внутренней поверхности корпуса 1 со стороны выходного отверстия 2 направляющими 3, В корпусе 1 соосно ему расположен червяк 4 с наконечником 5 и закрепленным на наконечнике 5 смесительным элементом 6. Б -направляющих 3 нормально оси корпуса 1 установлен шибер 7 с фильтрующими элемен- тами 8. В корпусе 1 соосно ему смонтирована уплотняющая втулка 9. Одной торцовой поверхностью а уплотняющая втулка 9 связана с шибером 7, другой & - с выполненными по внутренней поверхности корпуса 1 опорным выступом 10. По внутренней поверхности уплотняющей втулки 9 со стороны опорного выступа 10 корпуса 1 выполнен с образованием питаюп его канала 11с : наконечником 5 червяка 4 конусообразный выступ 12 с вершиной конуса, обращенной в направлении оси корпуса 1 экструдера. По внутренней поверхности уплотняющей втулки 9 со стороны шибе- ра 7 выполнен с образованием выходного канала 13 с наконечником 5 червяка 4 дополнительный выступ 14. Между выступами 12 и 14 выполнена с образованием рабочего канала 15 со смесительным элементом 6 кольцевая конусообразная впадина 16 с вершиной конуса, обращенной в направлении стенки корпуса 1, причем рабочий канал 15 выполнен с сужением в направлении выходного канала 13.

Смесительный элемент 6 выполнен в виде торпеды с кольцевым выступом 17 на ее поверхности, расположенным против кольцевой конусообразной впадины 16 уплотняющей втулки 9. Толщина уплотняющей втулки 9 выбрана уменьшающейся в направлении от опорного выступа 10 корпуса 1 к его выходному от

o

5 0 5 0 5 0 5

5

0

верстию 2, На корпусе 1 закреплены детали 18 и 19. Шибер 7 установлен между ними в направляющих 3, образованных выполненными в деталях 18 и 19 пазами.:Шибер 7 своей торцовой поверхностью со стороны выходного отверс- тия 2 связан с опорным кольцом,20. Фильтрующий элемент 8 щибера 7 образован пакетом фильтровальных сеток, установленных при помощи разрезного кольца 21 в кольцевой проточке 22, выполненной в шибе ре 7. В основании 23 щибера 7 выполнены отверстия 24 для прохода отфильтрованной пластмассы. Количество фильтрующих элементов 8 равно по меньшей мере двум. Фильтрующий элемент 8 может быть выполнен в виде сменной дросселирующей рещетки с пакетом сеток, установленной в кольцевой проточке 22 шибера 7, Выступы 12 и 14 и кольцевая конусообразная впадина 16 в продольном сечении выполнены предпочтительно тороидальной осесимметричной формы. На червяке 4 могут быть выполнены и другие смесительные элементы. Для перемещения шибера 7 предусмотрен, например, гидроцилиндр 25, корпус которого установлен на балке 26, прикрепленной тягами 27 к. детали 18 корпуса 1 экструдера. Экструзионная головка (не показана) закреплена на детали 19 корпуса 1.

Экструдер для переработки и фильтрации пластмассы работает следующим образом.

Пластмасса в виде расплава, подготовленного червяком 4, через питающий канал 11 и рабочий канал 15 заполняет выходной канал 13 уплотняющей втулки 9 и кольцевую проточку 22, выполненную в шибере 7, Затем расплав пластмассы через фильтрующий элемент 8, отверстия 24, выполненные в основании 23 шибера 7, и выходное отверстие 2 корпуса 1 поступает в экст- рузионную головку. При первоначальном заполнении расплавом пластмассы выходного канала 13 и ее последующем течении через фильтрующий элемент 8 и отверстия 24 или повторном запуске экструдера после остановки в выходном канале 13 увеличивается давление расплава пластмассы, однако даже при минимальном значении этого давления и отсутствии под его действием деформации уплотняющей втулки 9 утечки расплава пластмассы по плоскости

контакта шибера 7 с торцовой поверхностью q не происходит, так как втул- ка 9 находится в предварительно нап- . ряженном состоянии, уплотняя плос- с кость стыка шибера 7 и торцовой поверхности а уплотняющей втулки 9.

Вывод экструдера на рабочий режим с увеличением частоты вращения червяка 4 и производительности соп- Ю ровождается увеличением давления расплава пластмассы, действующего на употняющую втулку 9, ее растяжением и возникновением аксиальной силы, передаваемой через торцовую поверхность jj а на шибер 7. При этом происходит самоуплотнение места стыка шибера 7 и торцовой поверхности а с устранением возможности утечки расплава пластмассы. По мере засорения фильт- п рующего элемента 8 давление расплава пластмассы увеличивается. При , этом увеличивается аксиальная сила, передаваемая на шибер 7 торцовой поверхностью а втулки 9, с увеличением 25 эффекта самоуплотнения. О необходимости замены засоренного фильтрующего элемента 8 судят по показаниям датчика давления (не показан). Замену засоренного фильтрующего элемента 8 ig осуществляют путем перемещения шибера

7при помощи гидроцилиндра 25. При этом засоренный фильтрующий элемент

8выводится из зоны течения расплава пластмассы для чистки, а на его место вводится ранее подготовленный чис- тый фильтрующий элемент 8.

Наличие кольцевой конусообразной впадины 16 уменьшает радиальную жесткость уплотняющей втулки 9 и увеличи- . вает значение аксиальной силы по сравнению с уплотняющими втулками,не имеющими кольцевой конусообразной впадины. Это устраняет утечки расплава пластмассы при работе экструдера .с с экструзионными головками повьшенно- го гидравлического сопротивления или при поступлении в момент запуска экс трудера в его выходной канал 13 недостаточно переработанного или недостаточно прогретого расплава пластмассы. Одновременно реализуется возможность при сохранении уменьшенной жесткости уплотняющей втулки 9 увеличить ее толщину, обеспечивая тем самым ее прочность при повышенных значениях давления расплава пластмассы, и устранить возможность ее разрушения. Устранение возможности

50

55

. с

Ю j п , 25 ig

. .с

0

5

утечек расплава пластмассы и разрушения уплотняющей втулки 9 повьшгает надежность экструдера. Дополнительное повьш1ение надежности при одновременном повышении качества расплава пластмассы достигается за счет образования кольцевой конусообразной впадиной 16 совместно со смесительным элементом 6, который в данном случае выполнен в виде торпеды с кольцевым выступом 17 на ее поверхности, рабочего канала 15 с сужением в на- равлеиии выходного канала 13. Наличие суженного рабочего канала 15 увеличивает длину уплотняющей втулки 9, находящейся под действием повышенного давления расплава пластмассы, и обеспечивает большую равномерность нагру- жения уплотняющей втулки 9, что увеличивает аксиальную силу, самоуплотняющей втулки 9, что увеличивает аксиальную силу, самоуплотняющую место стыка шибера 7 и торцовой поверх- . ности а втулки 9, устраняет возможность появления в материале уплотняющей втулки 9 критических напряжений, iпревьш1ающих допустимые значения. На- личие суженного рабочего канала 15 в месте расположения кольцевой конусо- iобразной впадины 16 эффективно предохраняет уплотняющую втулку 9 от разрушения при критических режимах работы экструдера, в том числе при его запуске или увеличении частоты вращения червяка 4, сопровождающемся увеличением давления расплава пластмассы на уплотняющую втулку 9. При этом последняя в месте расположения впадины 16 расширяется, увеличивая аксиальную силу, действующую на шибер 7, и одновременно увеличивая высоту суженного рабочего канала 15 с соответствующим уменьшением давления расплава пластмассы до достижения равновесного состояния сил, действующих на уплотняющую втулку 9. Тем самым ее деформация предохраняет ее от разрушения и, вследствие особой формы, не приводит к возникновению чрезмерных напряжений на участках расположения выступов 12 и 14 и в местах перехода, стенки уплотняющей втулки 9 к торцовым поверхностям а и S .

В суженном рабочем канале 15 реализуются повышенные сдвиговб1е деформации потока расплава пластмассы, происходит ее эффективное смешение

и повышается качество расплава пластмассы. При запуске экструдера канал 15 устраняет недостаточное смешение или недостаточньй прогрев расплава пластмассы, а также возможность резкого увеличения его давления при поступлении расплава пластмассы на вход фильтрующего элемента 8, повышая надежность работы экструдера, Предус- мотренная конструкцией форма наружной рабочей поверхности смесительного элемента б (торпеды), отвечающая внутренней рабочей поверхности уплотняющей втулки 9, также создает уело- ВИЯ для повышения равномерности нагрузки втулки 9 давлением расплава пластмассы и эффективности ее смешения при работе экструдера с повышением надежности работы экструдера и качестна расплава.

Предусмотренное вариантом конст- . рукции уменьшение толщины уплотняю- щей втулки 9 в направлении от опорно- го выступа 10 корпуса 1 экструдера к выходному отверстию 2 (шиберу 7) учитывает уменьшение давления в выходном канале 13 экструдера в направлении выходного отверстия 2 и обеспечивает равномерность распределения напряжений в материале стенки уплотняющей втулки 9, ее равнопрочность и надежность. Длина уплотняющей втулки 9 выбирается таким образом, чтобы торцовая поверхность я до пристыковки детали 19 к детали 18 выступала из внутренней полости детали 19 закрепленной на корпусе 1 экструдера В подготовленном к работе экструдере вследствие этого втулка 9 оказывается в предварительно напряженном состоянии и прижата торцовой поверхностью с( к шиберу 7. Такое выполнение уплотняющей втулки 9 определяет соответствие больших значений ее толщины .большим значениям давлений по длине выходного канала 13, т.е. обеспечивает равнопрочность конструкции и отсутствие концентраций напряжений.

Предлагаемое техническое решение повышает надежность работы экструдера и качество получаемой пластмассы по сравнению с известными экструде- рами, предусматривающими фильтрацию расплава пластмассы при помощи фильтров шиберного типа с самоуплотнякщи

0

5 0

0

5

0

5

мися под действием давления расплава пластмассы уплотняющими втулками. Формула изобретения

1 . -Экструдер для переработки и фильтрации пластмассы, содержащий корпус с входным и выходным отверстиями и выполненными по внутренней поверхности корпуса со стороны выходного отверстия направляющими, рас- , положенный в корпусе соосно ему червяк с наконечником и закрепленным на наконечнике смесительным элементом, установленный в направляющих корпуса нормально его оси шибер с фильтрующими элементами и смонтированную в, корпусе соосно ему уплотняющую втулку, одной торцовой поверхностью связанную с шибером, а другой - с выполненным по внутренней .поверхности корпуса опорным выступом, причем по внутренней поверхности уплотняющей втулки со стороны опорного выступа корпуса выполнен с образованием питающего канала с наконечником червяка конусообразный выступ с вершиной конуса, обращенной в направлении оси корпуса экструдера, отличающийся тем, что, с целью повышения надежности работы экструдера и качества-получаемой пластмассы, по внутренней поверхности уплотняющей втулки со стороны ошбера выполнен с образованием выходного канала с наконечником червяка дополнительный выступ, а между выступами выполнена с образованием рабочего канала со смесительным элементом кольцевая конусообразная впадина с вершиной конуса, обращенной в направлении стенки корпуса, причем рабочий канал выполнен с сужением в направлении выходного канала.

2.Экструдер по п.1, о т л и - чающийся тем, что смесительный элемент выполнен в виде торпеды с кольцевым выступом на ее поверхности, расположенным против кольцевой конусообразной впадины уплотняющей втулки.

3.Экструдер по пп. 1 и 2, о т - личающийс я тем, что толщина уплотняющей втулки выбрана уменьшающейся в направлении от опорного выступа корпуса к его выходному отверстию.

2J 2 3 3 Щ

/ / /

/ / /

ff 19 20 121 L / 22 13 5 S Фиг,1

W

n ;;

I / I

| название | год | авторы | номер документа |

|---|---|---|---|

| Двухчервячный экструдер для переработки пластмасс | 1980 |

|

SU937204A1 |

| Формующая угловая головка для изготовления изделий из пластмасс | 1982 |

|

SU1109314A2 |

| Формующая угловая головка для изготовления изделий из пластмасс | 1980 |

|

SU927529A1 |

| Дисковый экструдер для переработки полимерных материалов | 1988 |

|

SU1502386A1 |

| Фильтр к экструдеру | 1974 |

|

SU520744A1 |

| ЭКСТРУДЕР | 1984 |

|

SU1380115A3 |

| Фильтр к экструдеру | 1986 |

|

SU1407828A2 |

| Дегазационное устройство к экструдеру для полимерных материалов | 1978 |

|

SU718289A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕСТРУКТИРОВАННОГО ПРОДУКТА И ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР ДЛЯ ПОЛУЧЕНИЯ ПРОДУКТА (ВАРИАНТЫ) | 1999 |

|

RU2159180C2 |

| ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1972 |

|

SU360236A1 |

Изобретение относится к области полимерного машиностроения и может быть использовано в конструкциях экструдеров для переработки и фильтрации пластмассы.Цель изобретения - повышение надежности работы экструдера и качества получаемой пластмассы.Для этого в корпусе экструдера расположен червяк с наконечником и закрепленным на нем смесительным элементом, В корпусе выполнены направляющие. В последних установлен шибер с фильтрующими элементами. В корпусе смонтирована уплотняющая втулка. Она связана торцовыми поверхностями с шибером и выполненным в корпусе опорным выступом. По ее внутренней поверхности выполнен конусообразньй выступ со стороны .опорного выступа с образованием с наконечником питающего канала. По ее внутренней поверхности выполнен также дополнительный выступ со стороны шибера с образованием выходного канала с наконечником. Между выступами выполнена кольцевая конусообразная впадина с образованием рабочего канала со смесительным элементом. Рабочий канал выполнен с сужением в направлении выходного канала. Вершина конуса выступа обращена в направлении оси корпуса. Вершина конуса впадины обращена в направлении стенки корпуса. Пластмасса в виде расплава, подготовленного червяком, через питающий и рабочий каналы заполняе т выходной канал. Затем черкез фильтрующий элемент поступает в экструзионную головку. Такая конструкция при обеспечении необходимой прочности уплотняющей втулки увеличивает усилие, передаваемое с ее стороны на шибер, гарантированно самоуплотняя места стыка, в т,ч. при переходных и пусковых режимах работы экструдера. 2 з,п. ф-лы, 2 ил. с iS (Л со00 00 с о 00

fff

27

,

Ш

A-A

26

25

| Фильтр к экструдеру | 1974 |

|

SU520744A1 |

| Солесос | 1922 |

|

SU29A1 |

| Заявка ФРГ № 3017337 А1, кл, В 29 F 3/04, опублик | |||

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1988-04-15—Публикация

1986-09-15—Подача