Изобретение относится к переработке пластмасс и может быть использовано при экструзионно-выдувном формовании полых изделий типа бутылок, игрушек и т. д.

Известна экструзионная головка для переработки пластмасс, содержащая корпус с приемным расплавопроводом, дорн, выполненный со спиральными распределительными каналами, и матрицу, смонтированную с образованием с дорном кольцевой формующей щели.

Глубина спиральных каналов дерна уменьшается до О по мере сужения его конуса. Расплав подается непосредственно в спиральный канал дорна и перемещается к формующей щели, в которой формируется трубчатая заготовка. Идущий по каналу спиральный поток несколько уменьщается за счет перетекающего через перемычку в зазор между дорном и матрицей потока утечки, образующего на выходе пленочный пристенный слой, который практически не влияет на спиральную структуру заготовки 1.

Недостаток данной экструзнонной, головки состоит в том, что при получении толстостенных трубчатых заготовок наблюдается явление расслаивания свободно висящей заготовки по линиям стыка под действием собственного веса.

Наиболее близкой по технической сущности и достигаемому результату к изобретению является экструзионная головка для переработки пластмасс, содержащая корпус с приемным расплавопроводом, расположенные в корпусе рассекатель, дорн и матрицу, смонтированные с образованием между ними кольцевой формующей рели, кольцевой делитель расплава с центральным отверстием, установленный с образованием с корпусом наружной камеры.

Расплав из экструдера через приемный расплавопровод поступает в ручей, гдена входном участке рассекается и приобретает кольцевое сечение.

Затем кольцевой поток дополнительно разделяется на два концентричных потока - внешний и внутренний. Внутренний кольцевой поток посредством направляющих лопаток несколько перемецгивается, н макромолекулы полимера сдвигаются в поперечном направлении. Величина сдвига зависит от угла наклона ребер. Внешний поток обтекает спицы.

Спаи внешнего и внутреннего потоков расположены продольно и сдвинуты один относительно другого в поперечном сеченни. Проходя через участок с повышенным сопротивлением, оба кольца потока спаиваются в один, который собирается в накопительной камере (в головке с копильником) либо в накопительном участке (в головке без копильника), где происходит некоторая стабилизация структуры.

Затем поток попадает в формующую щель, где окончательно формируется трубчатая заготовка.

Экструзионная головка обеспечивает промежуточное деление расплава на два кольцевых потока со смещенными продольными спаями, что несколько увеличивает прочность получаемых изделий 2.

Недостатком известной экструзионной головки является продольная молекулярная структура заготовки, т. е. спаи н молекулы заготовки расположены параллельно ее оси, что оказывает негативное влияние на прочность изделий, так как. раздув заготовки происходит в радиальном направлении. Невысокая прочность снижает качество изготавливаемых изделий.

Цель изобретения - улучшение качества изделий за счет повышения прочности путем обеспечения разнонаправленного молекулярного ориентиррвания наружного и внутрен0 него потоков раЪплава.

Поставленная цель достигается тем, что в экструзионной головке для переработки пластмасс, содержащей корпус с приемным расплавопроводом, расположенные в корпусе рассекатель, дорн и матрицу, смонтированные с образованием между ними кольцевой формующей щели, кольцевой делитель расплава с центральным отверстием, установленный с образованием с корпусом наружной камеры с входной и выходной зонами,

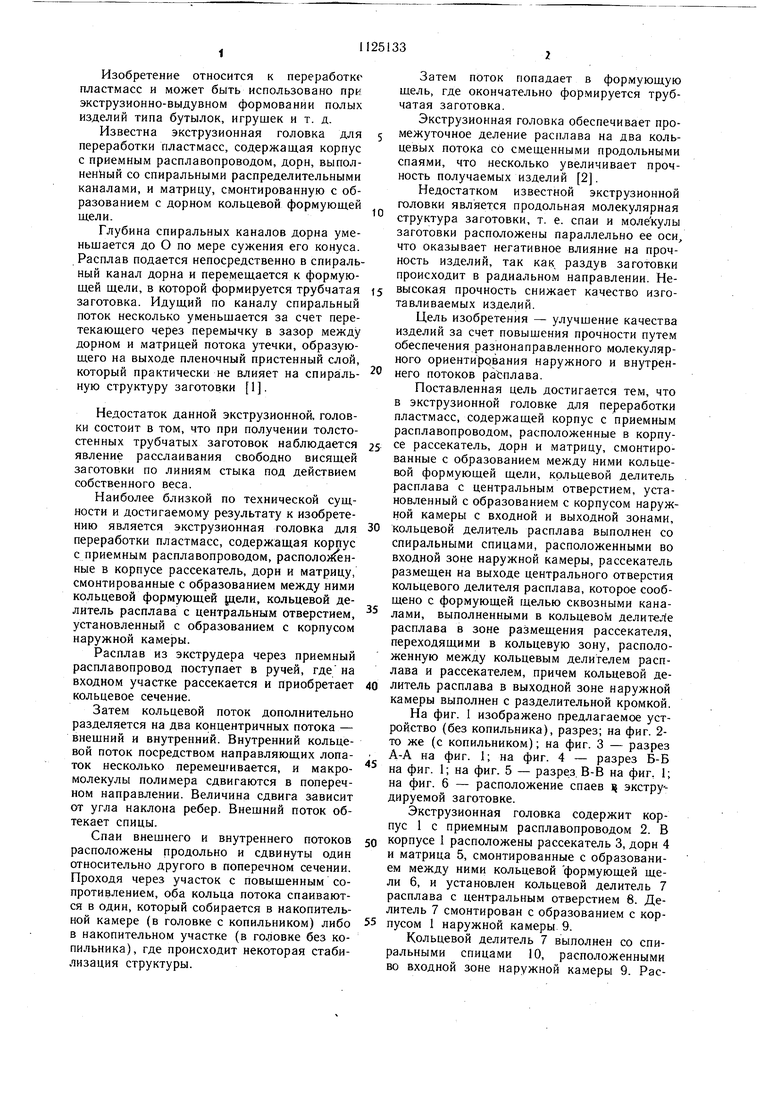

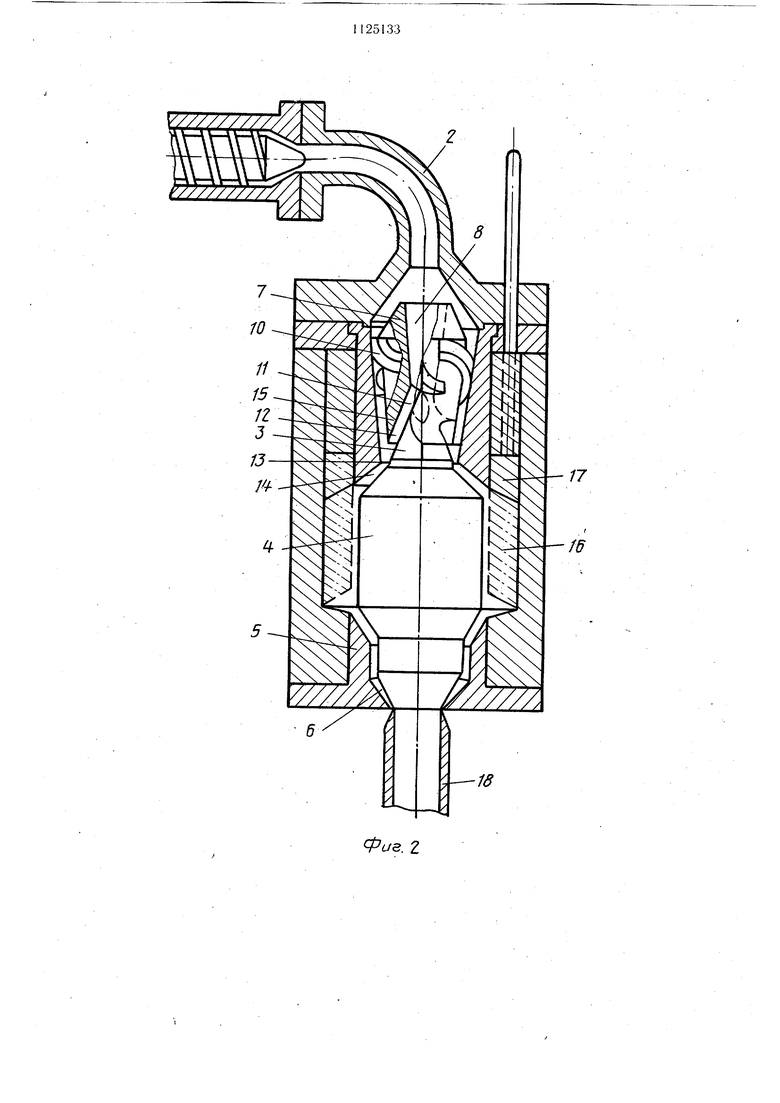

0 кольцевой делнтель расплава выполнен со спиральными спицами, расположенными во входной зоне наружной камеры, рассекатель размещен на выходе центрального отверстия кольцевого делителя расплава, которое сообщено с формующей щелью сквозными каналами, выполненными в кольцевом делите„1е расплава в зоне размещения рассекателя, переходящими в кольцевую зону, расположенную между кольцевым делителем расплава и рассекателем, причем кольцевой де0 литель расплава в выходной зоне наружной камеры выполнен с разделительной кромкой. На фиг. 1 изображено предлагаемое устройство (без копильника), разрез; на фиг. 2то же (с копильником); на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б

на фиг. 1; на фиг. 5 - разрез. В-В на фиг, 1; на фиг. 6 - расположение спаев i экструднруемой заготовке.

Экструзионная головка содержит корпус 1 с приемным расплавопроводом 2. В

0 корпусе 1 расположены рассекатель 3, дорн 4 и матрица 5, смонтированные с образованием между ними кольцевой формующей щели 6, и установлен кольцевой делитель 7 расплава с центральным отверстием 6. Делитель 7 смонтирован с образованием с кор5 пусом 1 наружной камеры 9.

Кольцевой делитель 7 выполнен со спиральными спицами 10, расположенными во входной зоне наружной камеры 9. Рассекатель 3 размещен на выходе центрального отверстия 8 кольцевого делителя 7, которое сообщено посредством сквозных каналов II, переходящих в кольцевую зону 12, с участком 13 повышенного сопротивления, связанным с накопительным участком 14 и кольцевой формующей щелью 6. Сквозные каналы 11 выполнены в кольцевом делителе 7, а кольцевая зона 12 размещена между делителем 7 и рассекателем 3.

Кольцевой делитель 7 в выходной зоне наружной камеры 9 выполнен с разделительной кромкой 15.

В экструзионной головке с копильником (фиг. 2) накопительный участок 14 заменен накопительной камерой, 16 с кольцевым порщнем 17.

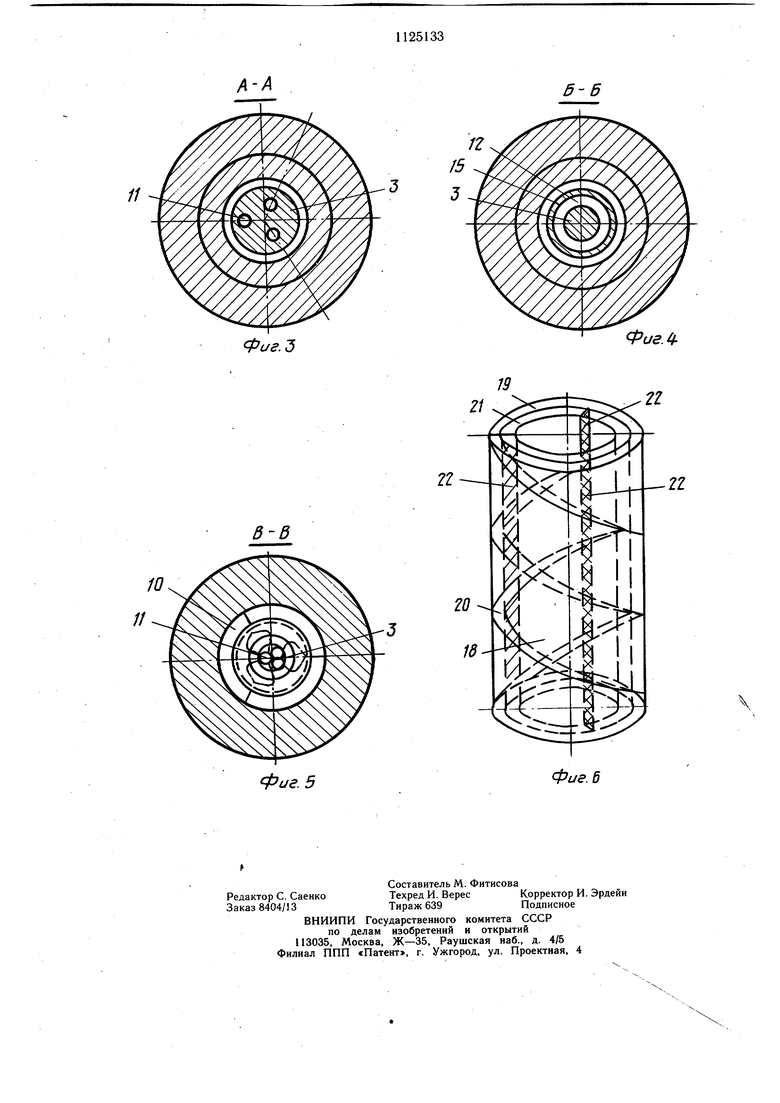

Экструдируемая трубчатая заготовка 18 выполнена из двух концентричных слоев - наружного 19 со спиральными спаями 20 и внутреннего 21 с продольными спаями 22 (фиг. 6).

Устройство работает следующим образом.

Пластицированный термопласт подается в приемный расплавопровод 2, затем, попадая на кольцевой делитель 7, сплошной поток расплава делится на два потока - наружнь)й, который закручивается спиральными спицами 10 и на выходе с которых образует кольцевое сечение со спиральными спаями, и внутренний, который попадает в центральное отверстие 8, направляется рассека телем 3 в сквозные каналы 11, затем в кольцевой зоне 12 приобретает кольцевое сечение с продольными спаями. Внешний и внутренний кольцевые потоки формируются по разные стороны разделительной кромки 15,

а затем потоки сплавляются между собой, проходя через участок 13 повышенного сопротивления, и суммарный кольцевой поток попадет в накопительный участок 14, где происходит усреднение внутренних напряжений, связанных со сплавлением потоков. Далее кольцевой поток подается в кольцевую формующую щель б, где окончательно формируется трубчатая заготовка 18.

В экструзионной головке с копильником (фиг. 2) кольцевой поток расплава со сплавленными потоками с участка 13 повышенного

сопротивления попадает в накопительную камеру 16 и заполняет ее до определенного объема, а затем периодически выдавливает5 ся кольцевым поршнем 17 через формующую щель 6, где формируется трубчатая заготовка. 18. Структура заготовки аналогична приведенной выще.

Разнонаправленная молекулярная структура заготовок и расположение спаев поз воляют избежать явления расслаивания свободновисящей толстостенной заготовки со спиральными спаями под действием собственного веса и устраняют негативное влияние продольных спаев при раздуве в радиальном направлении за счет того, что внутренний слой с продольным расположением макромолекул .стянут спиральными лентами с поперечным расположением по отношению к внутреннему слою макромолекул. Это создает дополнительные стягивающие усилия, ведущие к самоупрочиению заготовки.

Использование изобретения позволяет значительно повысить прочность получаемых изделий, особенно сосудов, работающих под давлением.

Фиг. г

/l-Л

//

Фиг.Ъ

д-в

6-6

12

22

20

Id

Фие.5

Фае. 6

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ РУКАВНОЙ ПОЛИМЕРНОЙ ПЛЕНКИ | 1992 |

|

RU2010716C1 |

| Экструзионная головка для переработки пластмасс | 1987 |

|

SU1479309A1 |

| Экструзионная головка для переработки пластмасс | 1986 |

|

SU1362646A1 |

| Устройство для формования трубчатых изделий из термопластов | 1986 |

|

SU1395522A1 |

| Кольцевая головка экструадера | 1976 |

|

SU592610A1 |

| Экструзионный агрегат | 1987 |

|

SU1500498A1 |

| Угловая экструзионная головка дляизгОТОВлЕНия цилиНдРичЕСКиХ издЕлийиз пОлиМЕРНыХ МАТЕРиАлОВ | 1976 |

|

SU844359A1 |

| ВРАЩАЮЩАЯСЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ЭКСТРУДЕРА ДЛЯ ПОЛУЧЕНИЯ БИОРАЗЛАГАЮЩЕЙСЯ ПЛЕНКИ НА ОСНОВЕ КРАХМАЛА ЭКСТРУЗИЕЙ С РАЗДУВКОЙ | 2009 |

|

RU2447992C1 |

| Экструзионная головка для полимерных материалов | 1982 |

|

SU1047717A1 |

| Экструзионная угловая головка для облицовки трубчатой заготовки пластмассой | 1975 |

|

SU656488A3 |

ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ПЕРЕРАБОТКИ ПЛАСТМАСС, содержащая корпус с приемным расплавопроводом, расположенные в корпусе рассекатель, дорн и матрицу, смонтированные с образованием между ними кольцевой формующей щели, кольцевой делитель расплава с центральным отверстием, установленный с образованием с корпусом наружной камеры с входной и выходной зонами, отличающаяся тем, что, с целью улучщения качества изделий за счет повыщения прочности путем обеспечения разнонаправленного молекулярного ориентирования наружного и внутреннего потоков расплава, кольцевой делитель расплава выполнен со спиральными спицами, расположенными во входной зоне наружной камеры, рассекатель размещен на выходе центрального отверстия кольцевого делителя расплава, которое сообщено с формующей щелью сквозными каналами, выполненными в кольцевом делителе расплава в зоне размещения рассекателя, переходящими в кольцевую зону, расположенную между кольцевым делителем расплава и рассекателем, причем кольцевой делитель расплава в выходной зоне наружной камеры выполнен с разделительной кромкой.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Рама транспортного средства | 1981 |

|

SU984915A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Приспособление к комнатным печам для постепенного сгорания топлива | 1925 |

|

SU1963A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 4063865, кл | |||

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ СКОРОСТИ ТЕЧЕНИЯ ВОДЫ И ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ ПРОБ ЕЕ | 1925 |

|

SU425A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1984-11-23—Публикация

1983-07-18—Подача