Изобретение относится к гидрометаллургии меди, а именно к способам получения меди электролизом водных растворов.

Цель изобретения - повышение качества катодов.

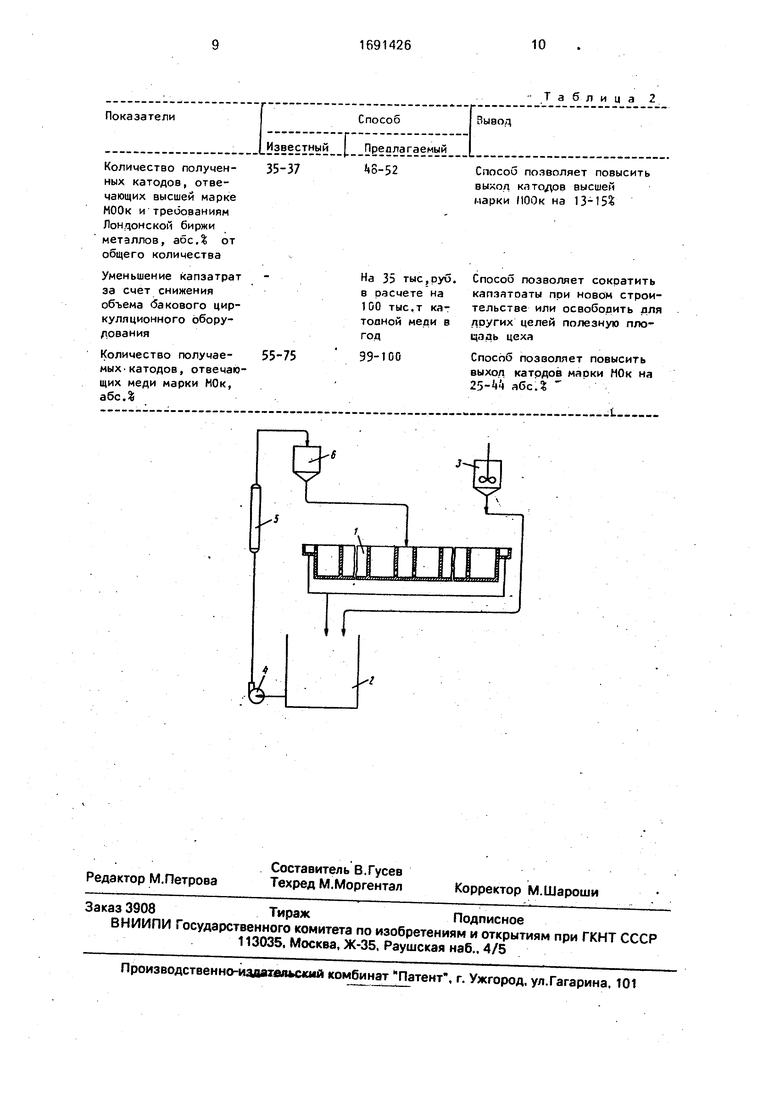

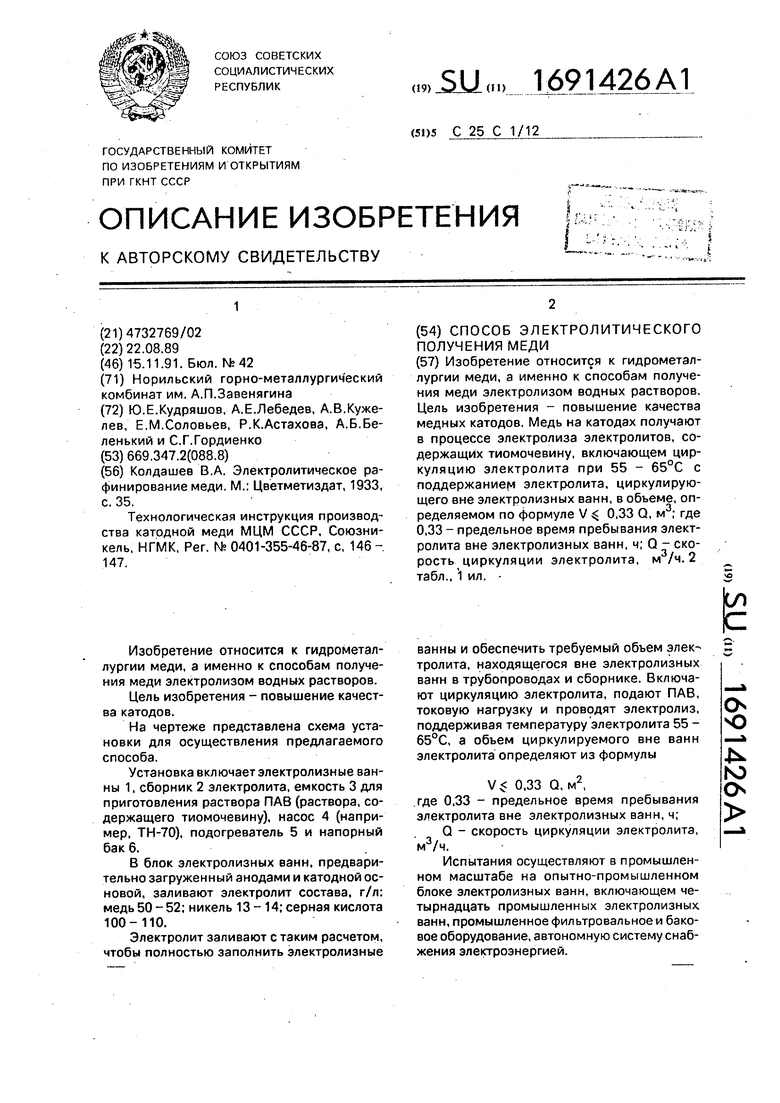

На чертеже представлена схема установки для осуществления предлагаемого способа.

Установка включает электролизные ванны 1, сборник 2 электролита, емкость 3 для приготовления раствора ПАВ (раствора, содержащего тиомочевину), насос 4 (например, ТН-70), подогреватель 5 и напорный бак 6.

В блок электролизных ванн, предварительно загруженный анодами и катодной основой, заливают электролит состава, г/л: медь 50-52; никель 13 - 14; серная кислота 100- 110.

Электролит заливают с таким расчетом, чтобы полностью заполнить электролизные

ванны и обеспечить требуемый объем электролита, находящегося вне электролизных ванн в трубопроводах и сборнике. Включают циркуляцию электролита, подают ПАВ, токовую нагрузку и проводят электролиз, поддерживая температуру электролита 55 - 65°С, а объем циркулируемого вне ванн электролита определяют из формулы

V$ 0,33 Q, м2,

где 0,33 - предельное время пребывания электролита вне электролизных ванн, ч; Q - скорость циркуляции электролита,

М3/Ч.

Испытания осуществляют в промышленном масштабе на опытно-промышленном блоке электролизных ванн, включающем четырнадцать промышленных электролизных ванн, промышленное фильтровальное и баковое оборудование, автономную систему снабжения электроэнергией.

О

о

Ј

ND О

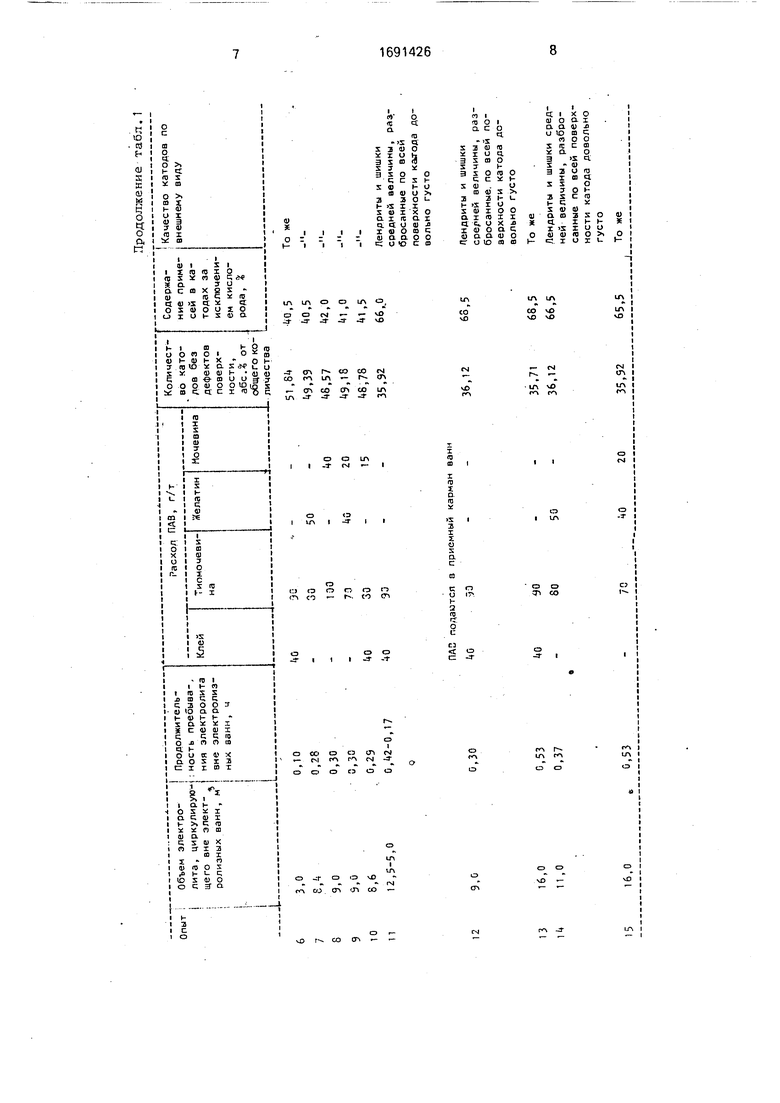

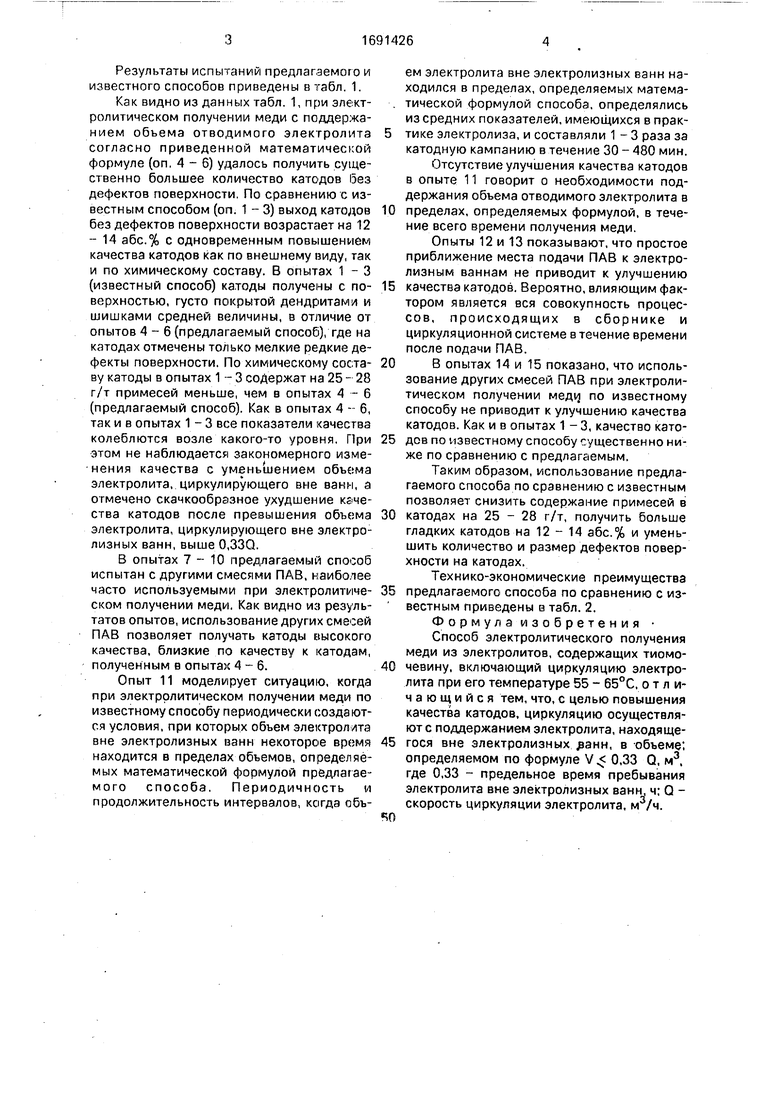

Результаты испытаний предлагаемого и известного способов приведены в табл. 1.

Как видно из данных табл. 1, при электролитическом получении меди с поддержанием объема отводимого электролита согласно приведенной математической формуле (оп. 4-6) удалось получить существенно большее количество катодов без дефектов поверхности. По сравнению с известным способом (оп. 1 - 3) выход катодов без дефектов поверхности возрастает на 12 - 14 абс.% с одновременным повышением качества катодов как по внешнему виду, так и по химическому составу. В опытах 1-3 (известный способ) катоды получены с поверхностью, густо покрытой дендритами и шишками средней величины, в отличие от опытов 4-6 (предлагаемый способ), где на катодах отмечены только мелкие редкие дефекты поверхности. По химическому составу катоды в опытах 1-3 содержат на 25 - 28 г/т примесей меньше, чем в опытах 4-6 (предлагаемый способ). Как в опытах 4-6, так и в опытах 1 - 3 все показатели качества колеблются возле какого-то уровня. При этом не наблюдается закономерного изменения качества с уменьшением объема электролита, циркулирующего вне ванн, а отмечено скачкообразное ухудшение качества катодов после превышения объема электролита, циркулирующего вне электролизных ванн, выше 0,330.

В опытах 7-10 предлагаемый способ испытан с другими смесями ПАВ, наиболее часто используемыми при электролитическом получении меди. Как видно из результатов опытов, использование других смесей ПАВ позволяет получать катоды высокого качества, близкие по качеству к катодам, полученным в опытах 4-6.

Опыт 11 моделирует ситуацию, когда при электролитическом получении меди по известному способу периодически создаются условия, при которых объем электролита вне электролизных ванн некоторое время находится в пределах объемов, определяемых математической формулой предлагаемого способа. Периодичность и продолжительность интервалов, когда объем электролита вне электролизных ванн находился в пределах, определяемых матема- тической формулой способа, определялись из средних показателей, имеющихся в практике электролиза, и составляли 1 - 3 раза за катодную кампанию в течение 30 - 480 мин. Отсутствие улучшения качества катодов в опыте 11 говорит о необходимости поддержания объема отводимого электролита в

пределах, определяемых формулой, в течение всего времени получения меди.

Опыты 12 и 13 показывают, что простое приближение места подачи ПАВ к электролизным ваннам не приводит к улучшению

качества катодов. Вероятно, влияющим фактором является вся совокупность процессов, происходящих в сборнике и циркуляционной системе в течение времени после подачи ПАВ.

В опытах 14 и 15 показано, что использование других смесей ПАВ при электролитическом получении мед|/з по известному способу не приводит к улучшению качества катодов. Как и в опытах 1-3, качество катодов по известному способу существенно ниже по сравнению с предлагаемым.

Таким образом, использование предлагаемого способа по сравнению с известным позволяет снизить содержание примесей в

катодах на 25 - 28 г/т, получить больше гладких катодов на 12 - 14 абс.% и уменьшить количество и размер дефектов поверхности на катодах.

Технико-экономические преимущества

предлагаемого способа по сравнению с из- вестным приведены в табл. 2.

Ф о р м у л а и з о б р е те н и я Способ электролитического получения меди из электролитов, содержащих тиомочевину, включающий циркуляцию электролита при его температуре 55 - 65°С. отличающийся тем, что, с целью повышения качества катодов, циркуляцию осуществляют с поддержанием электролита, находящегося вне электролизных .ванн, в объеме; определяемом по формуле V. 0,33 Q, м3, где 0,33 - предельное время пребывания электролита вне электролизных ванн, ч; Q - скорость циркуляции электролита, м /ч.

10,5

0,35

16,0

0,53

25,0

0,83

Известный спосоо 40 30

40

40

90

90

35,92

66,5

35,10 68,0

37,14 67,0

Лендриты и шишки средней величины, разбросанные по всей поверхности катода довольно густо

Дендриты и шишки срер- ней величины, занимающие большую часть катода, редкие крупные цендриты

Дендриты и шишки средней- величины, занимающие большую часть катода, редкие крупные дендриты

0 со

А ГО 3

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ЭЛЕКТРОЛИТА ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕДИ | 2004 |

|

RU2280106C2 |

| СПОСОБ ЭЛЕКТРОЭКСТРАКЦИИ МЕДИ ИЗ СЕРНО-КИСЛЫХ ЭЛЕКТРОЛИТОВ | 2004 |

|

RU2246563C1 |

| Способ электроэкстракции меди из сульфатных электролитов | 2018 |

|

RU2690329C1 |

| Способ электролитического рафинирования меди | 1980 |

|

SU907088A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОЙ РЕГЕНЕРАЦИИ МЕДИ ИЗ СЕРНОКИСЛЫХ ЭЛЕКТРОЛИТОВ | 1994 |

|

RU2075547C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕДИ | 2003 |

|

RU2233913C1 |

| Способ электролитического рафинирования меди и электролит для его осуществления | 1980 |

|

SU1154378A1 |

| ЭЛЕКТРОЛИЗНАЯ БЛОК-СЕРИЯ ВАНН ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕДИ И СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕДИ | 2000 |

|

RU2187579C2 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕДИ В БЛОК-СЕРИЯХ ВАНН ЯЩИЧНОГО ТИПА | 2006 |

|

RU2366763C2 |

| Способ получения сульфата никеля | 2024 |

|

RU2840018C1 |

Изобретение относится к гидрометаллургии меди, а именно к способам получения меди электролизом водных растворов. Цель изобретения - повышение качества медных катодов. Медь на катодах получают в процессе электролиза электролитов, содержащих тиомочевину, включающем циркуляцию электролита при 55 - 65°С с поддержанием электролита, циркулирующего вне электролизных ванн, в объеме, определяемом по формуле V 0,33 Q, м3; где 0,33 - предельное время пребывания электролита вне электролизных ванн, ч; Q - скорость циркуляции электролита, м3/ч. 2 табл., 1 ил. т Ё

9,9 5,0

0,33 0,17

Предлагаемый способ 40 00

40

30

48,57 40,0 48,73 41,5

Мелкие редкие шишки и дендриты, вросшие в полотно катода

Мелкие редкие шишки и дендриты, вросшие в полотно катода

О)

0,10 0,28 0,30 0,30 0,29 0,,17

12

9,0

0,30

16,0 11,0

0,53 0,37

15

16,0

0,53

40

40 40

32

30

130

73

30

эз

50

40

40 20 15

51,84 49,39 48,57 49,18 48,78 35,92

40,5 40,5 42,0 41,0 41,5 66,0

То же

Ленрриты и шишки средней величины, разбросанные по всей поверхности катода довольно густо

СП

(О

Јь

М

со

ПАС подаются а приемный каоман ванн АО93-40

SO 80

/О

50

чО

20

36,12

35,71 36,12

35,92

68,5

68,5 66,5

65,5

Аендриты и шишки срелней величины, разбросанные по всей поверхности катода довольно густо

То же

Лендриты и шишки средней величины, разбросанные по всей поверхности катода довольно густо

То же

со

Способ

Известный I Предлагаемый 35-37 8-52

55-75

На 35 тыс,оуб

в оасчете на 100 тыс.т катодной мели в год

99-100

Т

ч

8Таблица 2

Вывод

Способ позволяет повысить выхол клгодов высшей марки МООк на 13-15

Способ позволяет сокоатить капзатоаты пои новом строительстве или освободить для лсугих целей полезную пло- цаль цеха

Способ позволлет повысить выхол катодов млоки МОк на 25-М абсД

| Колдашев В.А | |||

| Электролитическое рафинирование меди | |||

| М.: Цветметиздат, 1933, с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| Технологическая инструкция производства катодной меди МЦМ СССР, Союзни- кель, НГМК, Per | |||

| Нефтяная топка для комнатных печей | 1922 |

|

SU401A1 |

Авторы

Даты

1991-11-15—Публикация

1989-08-22—Подача