Настоящее изобретение относится к области цветной металлургии, в частности, к получению сульфата никеля из металлического никеля.

Известен способ получения сернокислого никеля (авторское свидетельство № SU 275056 А1, 1970), заключающийся в том, что горячий насыщенный раствор сульфата никеля охлаждают при перемешивании до более низкой температуры. Полученный продукт состоит в основном из сросшихся между собой мелких кристаллоагрегатов, которые способствуют загрязнению продукта маточным раствором с находящимися в нем примесями. По предлагаемому способу в исходный раствор сернокислого никеля вводят в виде натурального препарата или водного раствора поверхностно-активное вещество - контакт Петрова в количестве не менее 0,002 вес. %. Это увеличивает размеры кристаллов, повышает их чистоту и улучшает структуру.

Недостатками данного способа является необходимость наличия постоянного потока раствора сульфата никеля, невозможность прямого применения способа для получения сульфата никеля из металлического никеля, а также использование поверхностно-активных веществ, что при использовании чистого металлического никеля в качестве сырья не только избыточно и нецелесообразно, но и может привести к ухудшению качества кристаллического сульфата никеля.

Известен способ выделения сульфата никеля (патент RU 2100279 С1, 1997), включающий совмещенную выпарку-кристаллизацию обезмеженного раствора после электрорафинирования меди с соотношением Fe:Cu, равном (1,5-3,0): 1 при вакууме 1,96-9,81 кПа, растворение сульфата никеля в смеси оборотного маточного раствора и конденсата, взятых в соотношении 1:(2-4), карбонизацию нагретого раствора сульфата никеля карбонатом кальция до рН 4,5-6,5, барботируя суспензию сжатым воздухом, с поддержанием температуры смеси 70-80°С, отфильтровывание осадка карбонатов. Затем очищенный от примесей фильтрат направляют на повторную совмещенную выпарку-кристаллизацию при том же вакууме и непрерывной циркуляции суспензии, равном 1:(2,5-4,0), рекристаллизацию выведенной суспензии сульфата никеля осуществляют при перемешивании и температуре 40-45°С. Способ позволяет получать крупнокристаллический сульфат никеля шестиводный α-модификации, соответствующий по содержанию основного компонента и примесей реактивной квалификации марки "ч". Извлечение никеля в кристаллический продукт повышено до 50-56%, общий выход никеля в соли 86-90%. Фазовый состав продукта и средний диаметр кристаллов 0,9-1,2 мм обеспечивает сохранение сыпучести сернокислого никеля более 12 мес.

Недостатком данного способа является необходимость наличия постоянного потока обезмеженного раствора после электрорафинирования меди и невозможность прямого применения способа для получения сульфата никеля из металлического никеля.

Известен способ выделения сульфата никеля из раствора (патент RU 2051106 С1, 1995), сущность которого заключается в том, что исходный раствор, содержащий сульфат никеля, подкисляют серной кислотой до рН 2,5 6,0, подвергают упариванию и из упаренного раствора охлаждением в 2 стадии с промежуточной выдержкой при постоянной температуре кристаллизуют целевой продукт. При этом охлаждение раствора на первой стадии осуществляют со скоростью 120-720°С/ч, а выдержку ведут при 32-35°С в течение 4-5 ч.

Недостатком данного способа является необходимость наличия постоянного потока чистого раствора сульфата никеля и невозможность прямого применения способа для получения сульфата никеля из металлического никеля.

Известен способ получения сульфата меди из сернокислого раствора (патент RU 2096330 С1), потенциально применимый и для получения сульфата никеля, включающий совмещенную выпарку-кристаллизацию нагретого до 80-90°С раствора с соотношением меди и серной кислоты, равным 35-95:1, с температурой циркулирующего маточного раствора на 2-4°С выше температуры кристаллизации сульфата меди, при этом вакуумную кристаллизацию осуществляют под давлением 1,5-1,9 кПа. Способ позволяет получать мелкодисперсный продукт с содержанием основного продукта не менее 98,5% и с содержанием кристаллов фракции крупностью менее 0,5 мм до 85-95%) и дает возможность исключить крупные фракции кристаллов 2,5; 1,6; 1,0 мм.

Недостатками данного способа являются необходимость наличия постоянного потока чистого исходного раствора требуемой соли металла и невозможность прямого применения способа для получения сульфата никеля из металлического никеля, а также низкое извлечение готовой соли из раствора в кристаллический продукт вследствие высокого соотношения концентраций соли и серной кислоты, не позволяющем значимо проявиться эффекту применения серной кислоты в качестве высаливателя.

Известен способ переработки отходов твердых сплавов, включающий анодное растворение в электролите на основе соляной или серной кислоты. При этом анодное растворение осуществляют в режиме несимметричного реверсируемого тока под действием прямого электрического тока с периодическим переключением направления тока на обратное, при этом процесс ведут при концентрации соляной или серной кислоты 30-150 г/л, длительность действия обратного тока τобр=0,5-2 с, отношении τпр/τобр=5-15, плотность прямого тока jпp=1,0-5,0 кА/м2 и отношении обратного тока к прямому jобp/jпp=0,5-2,0, где τпр - время действия прямого тока, с; τобр - время действия обратного тока, с; jпp - плотность прямого тока, кА/м2; jобр - плотность обратного тока, кА/м2.

Недостатками данного способа являются необходимость применения нестандартных для электролизных рафинировочных производств электрических преобразовательных агрегатов для получения переменного тока с высокой мощностью и риск выделения ядовитого газа сероводорода (H2S) на катоде при использовании плотности тока 1,0 кА/м2 и более.

Ближайшим аналогом является способ восполнения дефицита никеля в процессе электролитического рафинирования никеля (патент RU 2273683 С1), позволяющий, как заявлено, получать соли никеля. Сущность способа заключается в предварительном измельчении лома и обрези катодного никеля до 5-20 мм, электролитическом растворении с применением переменного электрического тока плотностью 2500-20000 А/м2 в растворе серной кислоты 130-200 г/л. Обеспечивается повышение скорости процесса получения дополнительных объемов раствора, используемого для рафинирования никеля.

Недостатками ближайшего аналога является необходимость проведения трудоемкой операции измельчения лома и обрези катодного никеля, необходимость применения нестандартных для электролизных рафинировочных производств электрических преобразовательных агрегатов для получения переменного тока с высокой мощностью, риск выделения ядовитого газа сероводорода (H2S) на катоде при использовании плотности тока 2500 А/м2 и более, а также получение сульфата никеля в виде раствора и необходимость применения дополнительных операций для выделения кристаллического продукта.

Задачей, на решение которой направлено заявляемое изобретение, является получение чистого кристаллического сульфата никеля из некондиционной обрези никеля первичного, производимого методом электролитического рафинирования черновых никелевых анодов или методом электроэкстракции из растворов выщелачивания никелевого сырья.

Данная задача решается за счет того, что способ получения сульфата никеля включает в себя электрохимическое растворение катодной обрези, образующейся в процессе производства никеля первичного, в анодных корзинах при плотности тока от 50 до 1000 А/м2 в электролите, представляющем собой раствор серной кислоты в воде с концентрацией от 50 до 400 г/дм3 в электролизной ванне, вывод электролита из электролизной ванны, осаждение кристаллического сульфата никеля из электролита путем выпарки и кристаллизации и возврат оборотного электролита на головную операцию электролиза одновременно с пополнением серной кислотой до исходной концентрации. Выделяющийся на катодах газообразный водород принудительно разбавляется притоком свежего воздуха до безопасной концентрации не более 0,4% объема. В качестве катодов применяются пластины из титана либо никеля. Электролиз проводится с применением постоянного тока. Для максимально полного извлечения сульфата никеля из электролита в кристаллический осадок применяется выпарка электролита путем нагревания, кристаллизация сульфата никеля путем охлаждения, либо комбинированный метод, включающий в себя выпарку электролита путем нагревания и последующую кристаллизацию сульфата никеля из электролита путем охлаждения электролита. Электролит выводится из электролизной ванны при остаточной концентрации серной кислоты не менее 10 г/дм3 с целью снижения растворимости в нем сульфата никеля и более полного извлечения сульфата никеля в кристаллический осадок на стадии кристаллизации путем охлаждения.

Техническим результатом, обеспечиваемым рассматриваемым набором приемов и методов, является:

1) Обеспечение возможности утилизации некондиционного никеля первичного - обрези, то есть отдельных обрезков и фрагментов металлических катодов, товарный спрос на которые ограничен, с получением востребованного на рынке высокопремиального продукта с высокой добавленной стоимостью - сульфата никеля кристаллического.

2) Обеспечение возможности утилизации серной кислоты - побочного продукта, товарный спрос на который ограничен, образующегося в процессе производства никеля, кобальта, меди и драгоценных металлов из сульфидных медно-никелевых руд в результате улавливания и переработки диоксида серы.

3) Отсутствие необходимости переработки газов, выделяющихся в процессе электролиза, что обеспечивается путем создания пожаро- и взрывобезопасной смеси водорода и воздуха с концентрацией водорода не более 0,4% объема, не представляющей опасности для работников предприятия и для окружающей среды.

4) Возможность получения сульфата никеля непосредственно с частичным использованием того же основного технологического оборудования, что и для основного процесса электролитического рафинирования никеля на никелерафинировочных производствах: электролизные ванны, титановые и никелевые электроды, преобразователи электрического тока.

5) Дополнительная очистка сульфата никеля от загрязняющих микропримесей, которые могут присутствовать в исходном электролите.

6) Повышение извлечения сульфата никеля из электролита в кристаллический продукт за счет вывода электролита из электролизной ванны при остаточной концентрации серной кислоты в нем не менее 10 г/дм3 и, как следствие, снижения растворимости сульфата никеля.

7) Отсутствие вредных выбросов в атмосферный воздух, сбросов в систему производственной канализации и в природные водоемы, образования опасных отходов.

8) Простая масштабируемость процесса и возможность быстрого изменения производительности путем задействования необходимого количества имеющихся электролизных ванн, штатно применяемых на никелерафинировочных производствах.

9) Возможность полной автоматизации процесса с проведением в ручном режиме только подачи исходного сырья (никелевой обрези) и выгрузки готового продукта (кристаллического сульфата никеля в таре).

Сущность изобретения поясняется чертежами:

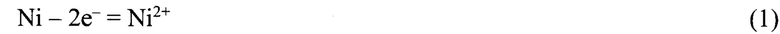

Фиг. 1 - Принципиальная схема процесса электрохимического растворения никелевой обрези в электролизной ванне

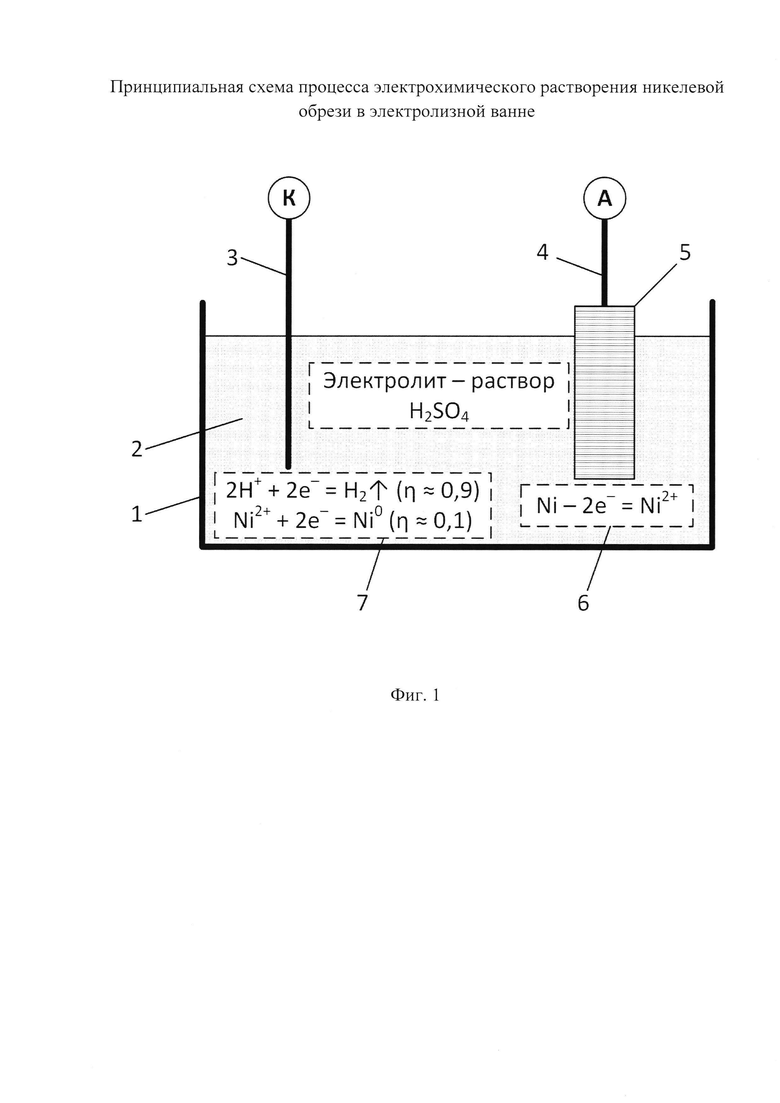

Фиг. 2 - Принципиальная технологическая схема получения сульфата никеля

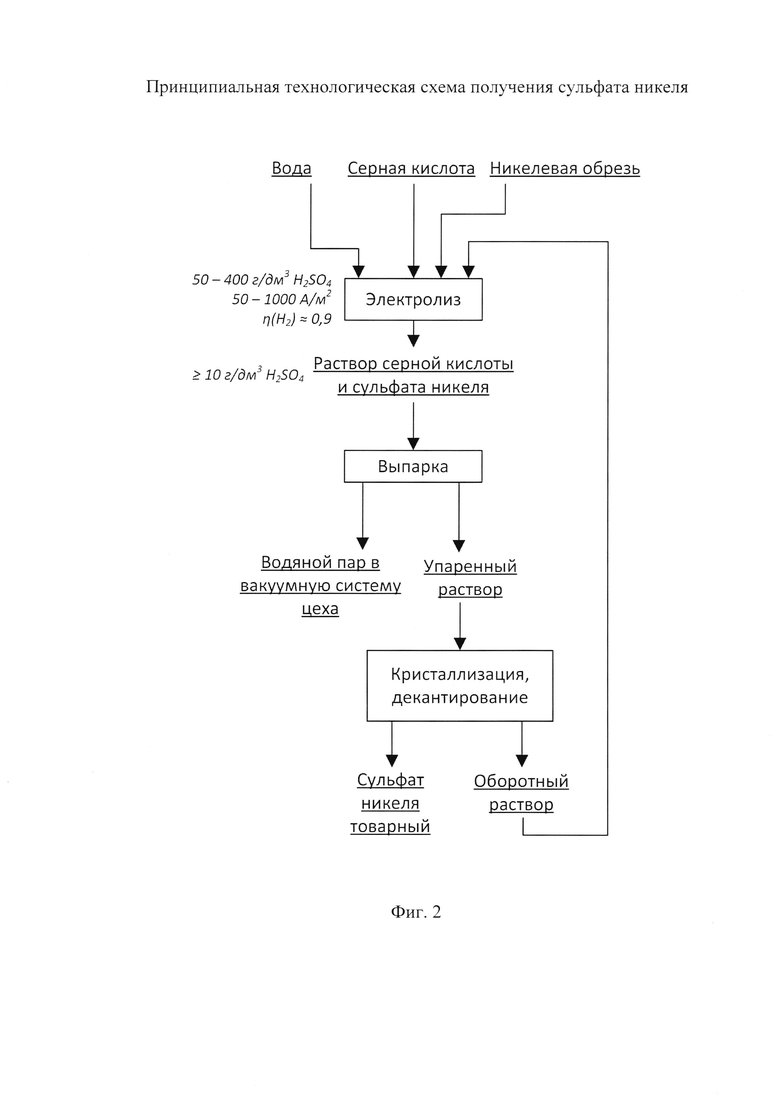

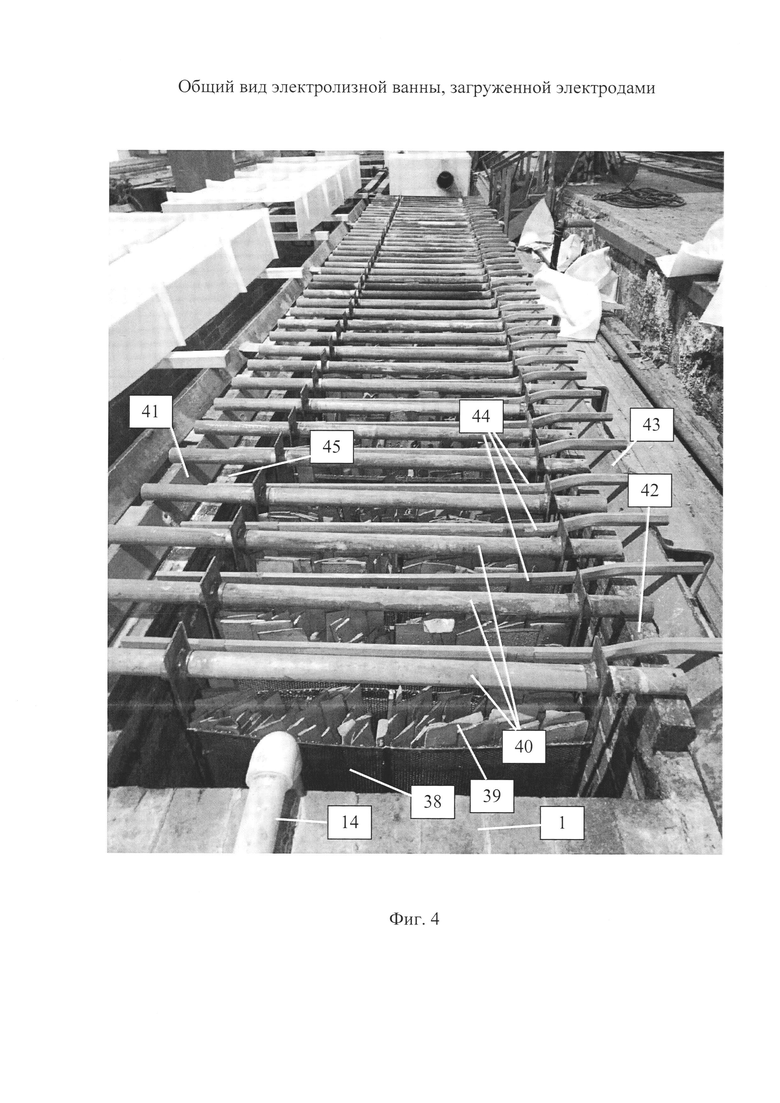

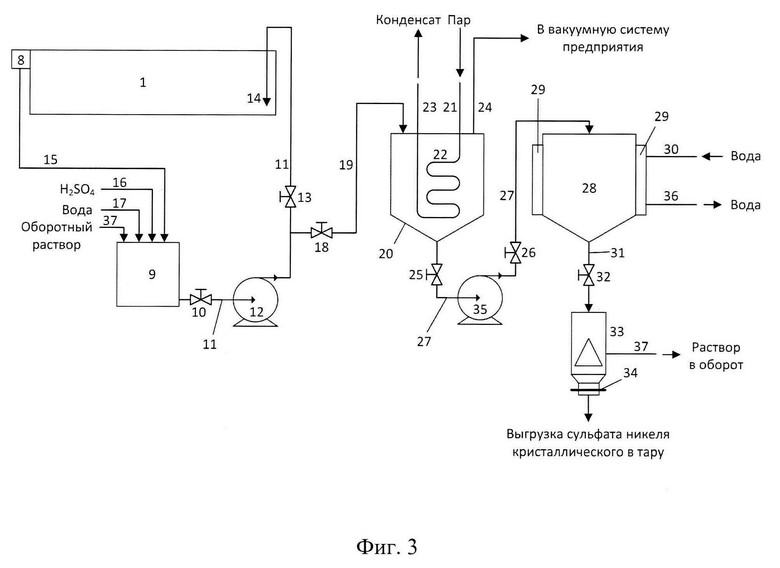

Фиг. 3 - Аппаратурная схема получения сульфата никеля Фиг. 4 - Общий вид электролизной ванны, загруженной электродами (фото 1)

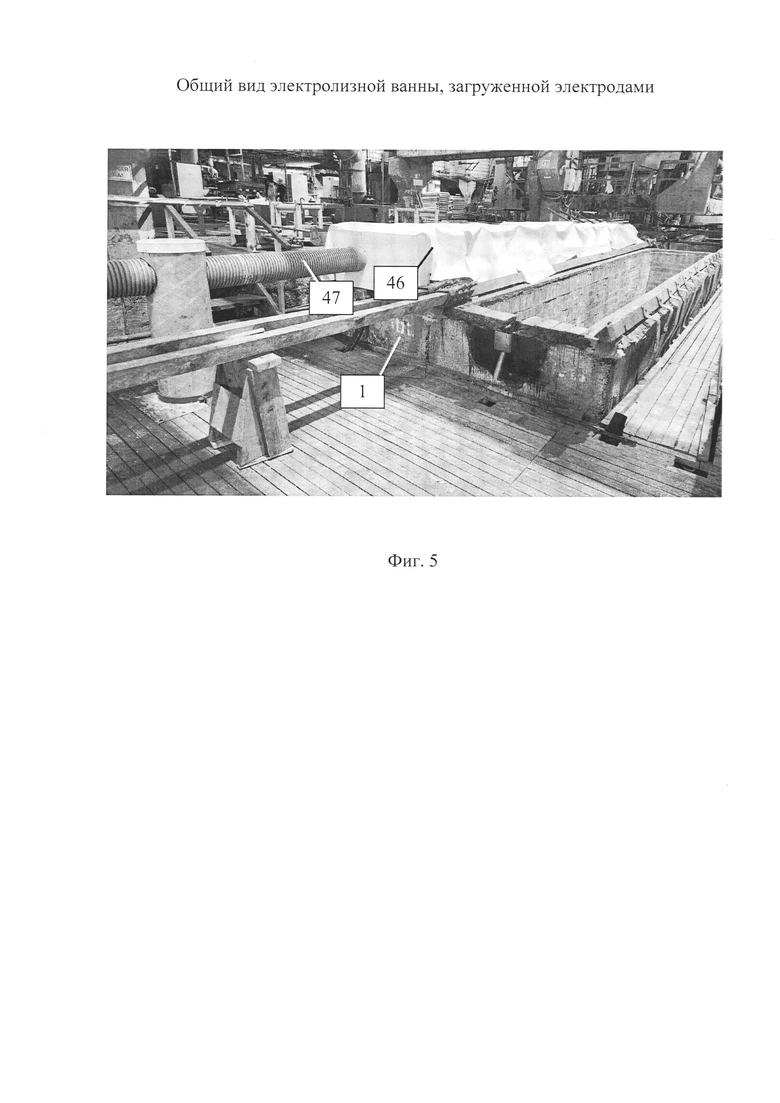

Фиг. 5 - Общий вид работающей электролизной ванны с аспирационным укрытием (фото 2)

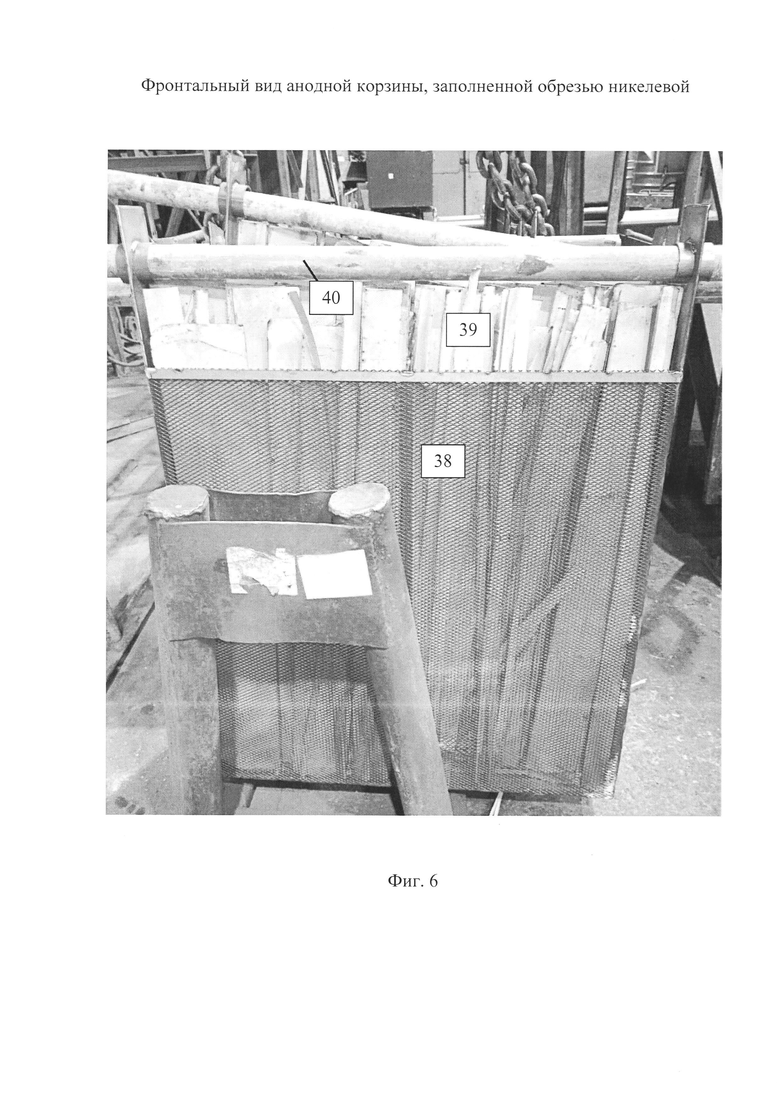

Фиг. 6 - Фронтальный вид анодной корзины, заполненной обрезью никелевой (фото 3)

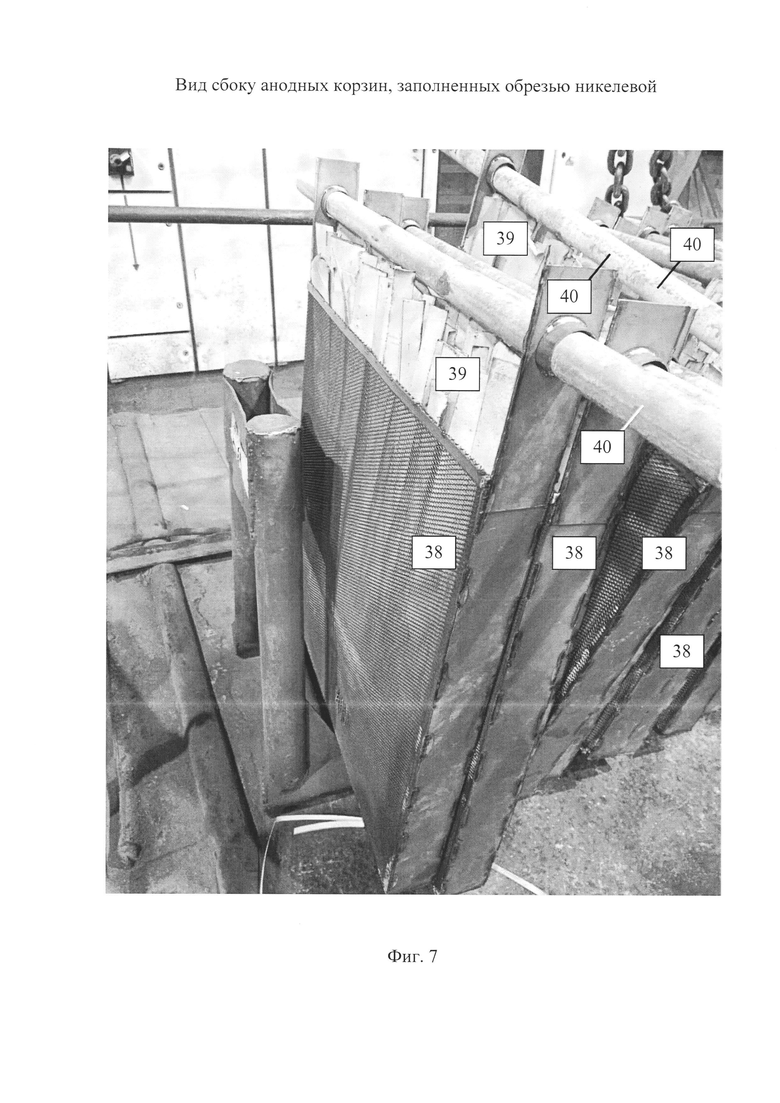

Фиг. 7 - Вид сбоку анодных корзин, заполненных обрезью никелевой (фото 4)

Фиг. 1 - Принципиальная схема процесса электрохимического растворения никелевой обрези в электролизной ванне. Никелевая обрезь засыпается в анодную корзину (5), изготовленную из титановой сетки. Анодная корзина подключается к положительному полюсу источника постоянного тока (анодной шине) (4) и погружается в электролизную ванну (1) с электролитом (2), представляющим собой раствор серной кислоты с концентрацией от 50 до 400 г/дм3. Также в электролит погружается катодная пластина из титана или никеля (3). Площади электродов (катода и анода) подбираются максимально близкими друг к другу, не отличающимися более чем на 10% отн. Включается подача постоянного тока исходя из плотности тока от 50 до 1000 А/м2. В результате на аноде идет реакция (6) электрохимического растворения никеля:

На катоде идет реакция (7) электрохимического восстановления водорода до газообразного состояния:

Выход по току водорода л(Н2) находится на уровне 90% и может регулироваться путем корректировки плотности тока и концентрации серной кислоты в электролите, при этом параллельно идет реакция электрохимического восстановления никеля, в особенности на поздней стадии процесса, когда концентрация серной кислоты снижается:

Выход по току никеля n(Ni) находится на уровне 10% и может регулироваться путем корректировки плотности тока и концентрации серной кислоты в электролите. Таким образом, кинетика катодного восстановления никеля находится в электрохимической области. При этом кинетика катодного восстановления меди остается при вышеуказанных режимных параметрах процесса электролиза в диффузионной области, что приводит к повышению соотношения содержания меди к содержанию никеля в катодном осадке по сравнению с соотношением концентраций этих элементов в электролите и, как следствие, к снижению соотношения концентрации меди к концентрации никеля в электролите. Следовательно, происходит очистка раствора сульфата никеля от примеси меди. По такому же механизму производится очистка от других микропримесей в случае их наличия.

На фиг.2 показана принципиальная технологическая схема процесса с указанием основных режимных параметров.

На фиг.3 показана аппаратурная схема получения сульфата никеля. В циркуляционной емкости (9) путем подачи концентрированной серной кислоты по трубопроводу (16) и воды по трубопроводу (17) готовится электролит требуемого состава. Затем при открытых задвижках (10) и (13) по трубопроводу (11) насосом (12) электролит подается в электролизную ванну (1), причем линия подачи электролита заглублена в ванну при помощи опуска (14). После заполнения ванны электролит через переливной карман (8) перетекает самотеком по трубопроводу (15) в циркуляционную емкость. В процессе электролиза циркуляция осуществляется в постоянном режиме.

После снижения концентрации серной кислоты до уровня не менее 10 г/дм3 задвижка (13) закрывается, а задвижка (18) открывается, электролит выводится из системы по трубопроводу (10) в вакуум-выпарной аппарат (20). Нагрев электролита осуществляется путем подачи тепла с использованием парового регистра (змеевика) (22), погруженного в раствор, в который по трубопроводу (21) подается пар от паровой системы предприятия. Паровой конденсат удаляется по трубопроводу (23) с систему сбора конденсата предприятия. В процессе выпарки электролита водяной пар удаляется из вакуум-выпарного аппарата в вакуумную систему предприятия по трубопроводу (24).

После получения насыщенного упаренного раствора сульфата никеля при открытых задвижках (25) и (26) по трубопроводу (27) насосом (35) упаренный раствор откачивается из вакуум-выпарного аппарата (20) в кристаллизатор (28). Кристаллизатор (28) оснащен охлаждаемой водяной рубашкой (29), в которую подается вода по трубопроводу (30) и затем отводится по трубопроводу (36).

При охлаждении горячего насыщенного раствора сульфат никеля выпадает в кристаллический осадок и образует с раствором пульпу, которая выводится из кристаллизатора (28) по трубопроводу (31) при открытой задвижке (32) на декантерную центрифугу (33), где кристаллический сульфат никеля отделяется от раствора и путем открытия шиберной заслонки (34) разгружается в тару. Оборотный раствор (фугат) по трубопроводу 37 направляется на головную операцию приготовления электролита в циркуляционную емкость (9), при этом может частично выводиться из системы с целью соблюдения водного баланса.

На фиг.4 показана электролизная ванна (1), загруженная электродами. Видно опуск трубопровода подачи электролита в ванну (14). Никелевая обрезь (39) загружена в анодные корзины (38), подвешенные на анодных штангах (40), которые с одной стороны соединены с положительным полюсом источника постоянно тока (анодной шиной) (41), а с другой стороны - лежат на изолирующей опоре (42). Катоды, представляющие собой никелевые пластины, подвешены на катодных штангах (44), которые с одной стороны соединены с отрицательным полюсом источника постоянного тока (катодной шиной) (43), а с другой стороны - лежат на изолирующей опоре (45). Катоды и анодные корзины размещаются в ванне поочередно для эффективного использования полезного объема ванны.

На фиг.5 показан общий вид работающей электролизной ванны (1) с аспирационным укрытием (46), при помощи которого водород улавливается и по газоходу (47) отводится на разбавление воздухом до безопасной концентрации 0,4% объема. Частичное разбавление воздухом происходит уже при улавливании, т.к. аспирационное укрытие не прилегает к ванне герметично, благодаря чему обеспечивается надлежащий подсос окружающего воздуха.

На фиг.6 показан фронтальный вид анодной корзины (38), заполненной обрезью никелевой (39) с установленной анодной штангой (40).

На фиг.7 показан вид сбоку анодных корзин (38), заполненных обрезью никелевой (39) с установленными анодными штангами (40).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕДИ В БЛОК-СЕРИЯХ ВАНН ЯЩИЧНОГО ТИПА | 2006 |

|

RU2366763C2 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕДИ | 2003 |

|

RU2233913C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ СПЛАВОВ | 2010 |

|

RU2434065C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЛИТИЧЕСКИХ ПОРОШКОВ МЕТАЛЛОВ | 2010 |

|

RU2420613C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ СОДЕРЖАЩИХ ИХ ПОКРЫТИЙ И ОСНОВНОГО МЕТАЛЛА ИЗ ЭЛЕКТРОННЫХ ДЕТАЛЕЙ, СОДЕРЖАЩИХ ПРОМЕЖУТОЧНЫЙ СЛОЙ С НИКЕЛЕВЫМ ПОКРЫТИЕМ | 2020 |

|

RU2781953C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЛИТНОГО НИКЕЛЯ | 2005 |

|

RU2303086C2 |

| АНОДНАЯ ЯЧЕЙКА ДЛЯ ЭЛЕКТРОВЫДЕЛЕНИЯ ЦВЕТНЫХ МЕТАЛЛОВ | 2006 |

|

RU2353712C2 |

| СПОСОБ ЭЛЕКТРОИЗВЛЕЧЕНИЯ КОМПАКТНОГО НИКЕЛЯ | 2007 |

|

RU2361967C1 |

| Способ переработки раствора электролитического рафинирования меди | 1988 |

|

SU1548230A1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПЕРЕРАБОТКИ МЕДНО-НИКЕЛЕВОГО ФАЙНШТЕЙНАИИ I til I ни-It At: ;БИБЛИО"С;':А | 1970 |

|

SU280858A1 |

Изобретение относится к области цветной металлургии, в частности к получению сульфата никеля из металлического никеля. Способ включает электрохимическое растворение катодной обрези, образующейся в процессе производства никеля первичного, в анодных корзинах при плотности тока от 50 до 1000 А/м2 в электролите, представляющем собой раствор серной кислоты в воде с концентрацией от 50 до 400 г/дм3 в электролизной ванне. Осуществляют осаждение кристаллического сульфата никеля из электролита путем выпарки и кристаллизации и возврат оборотного электролита на головную операцию электролиза одновременно с пополнением серной кислотой до исходной концентрации. При этом электролит выводят из электролизной ванны при остаточной концентрации серной кислоты не менее 10 г/дм3 для повышения извлечения сульфата никеля и снижения растворимости сульфата никеля. Выделяющийся на катодах газообразный водород принудительно разбавляют притоком свежего воздуха до безопасной концентрации не более 0,4 % объема. Обеспечивается утилизация некондиционного никеля первичного с получением чистого кристаллического сульфата никеля при отсутствии вредных выбросов в атмосферный воздух, сбросов в систему производственной канализации и в природные водоемы, образования опасных отходов. 2 з.п. ф-лы, 7 ил.

1. Способ получения сульфата никеля, отличающийся тем, что включает электрохимическое растворение катодной обрези, образующейся в процессе производства никеля первичного, в анодных корзинах при плотности тока от 50 до 1000 А/м2 в электролите, представляющем собой раствор серной кислоты в воде с концентрацией от 50 до 400 г/дм3 в электролизной ванне, причем выделяющийся на катодах газообразный водород принудительно разбавляют притоком свежего воздуха до безопасной концентрации не более 0,4 % объема, а электролит выводят из электролизной ванны при остаточной концентрации серной кислоты не менее 10 г/дм3, осуществляют осаждение кристаллического сульфата никеля из электролита путем выпарки и кристаллизации и возврат оборотного электролита на головную операцию электролиза одновременно с пополнением серной кислотой до исходной концентрации.

2. Способ по п. 1, отличающийся тем, что в качестве катодов применяют пластины из титана или никеля.

3. Способ по п. 1, отличающийся тем, что электролиз проводят с применением постоянного тока.

| Способ получения никеля сернокислого | 1982 |

|

SU1070214A1 |

| Устройство для наполнения труб песком и его уплотнения | 1938 |

|

SU54526A1 |

| Механическая мешалка к посуде для варки пищи | 1928 |

|

SU18383A1 |

| СПОСОБ ВОСПОЛНЕНИЯ ДЕФИЦИТА НИКЕЛЯ В ПРОЦЕССЕ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ НИКЕЛЯ | 2004 |

|

RU2273683C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ, СОДЕРЖАЩИХ РЕНИЙ | 2009 |

|

RU2401312C1 |

| CN 107675199 A, 09.02.2018 | |||

| Способ получения гидратированного сульфата никеля | 1983 |

|

SU1129187A1 |

Авторы

Даты

2025-05-15—Публикация

2024-04-25—Подача