1

Изобретение относится к области гидрометаллургии цветных металлов, в частности к электролитическому рафинированию меди.

Известен способ электролитического рафинирования меди из сернокислых электролитов в присутствии поверхностно-активных веществ: клея и тиомочевины l.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ электролитического рафинирования меди из сернокислых электролитов, содержащих клей и ионы хлора .

Недостатками известных способов являются повышенный расход электроэнергии и повышенное включение серы в катодньй осадок (0,002-0,004%) в результате разложения тиомочевины.

Цель изобретения - интенсификация {процесса и повьшение чистоты катодной, меди.

Поставленная цель достигается тем, что согласно способу электролитического рафинирования меди из сернокислых электролитов, содержшцих клей, тиомочевину и ионы хлора, в

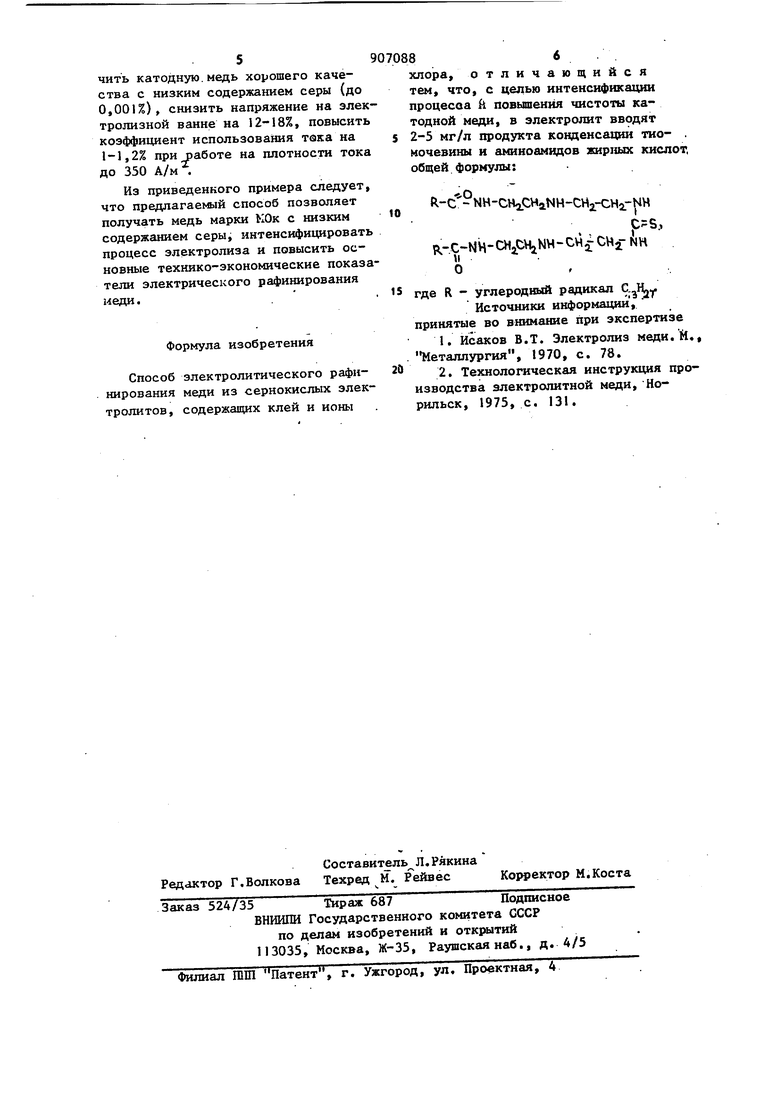

5 электролит вводят 2-5 мг/л продукта конденсации тиомочевины и аминоамидов жирных кислот, имеющего общую формулу 0

,0 R-C-NH-CH CH3,NH-CH.CHa.-NH

- - ГR-C-HH-CHjCHj NH-CRjpHj NH ,

О

где R - углеродный радикал C-abl-,. Эффективность комплексной добавки поверхностно-активных веществ, создаваемой продуктом конденсации тиомочевины и аминоамидов жирных кислот в сочетании с мездровым клеем, под20тверждается лабораторными опытами, проведеншзп на электролизной установке и описанными в примере. Для проведения опытов применяли блок. состоящий из пяти последовательно соединенных электролизных ванн, ем костью 4,j л каждая. В каждую ванн завешивали 2 анода и 3 катода. Для опытов был использован сернокислый электролит состава, г/лг меди 50, никеля 25, серной кислоты 120 и ио хлора 45 мг/л. Температуру электро лита в ваннах поддерживали автоматически терморегулирукацим реле с точностью , Опыты проводили при плотности тока 300-350 А/м . Продолжительность опыта 72 ч. С целью регулирования процесса электрокристаллизации меди в элект лит вводили равномерно в течение всего периода наращивания катодной меди поверхностно-активные веществ в виде водных растворов. Раствор продукта конденсации ти . мочевины ;иаминоамидов жирных кисл готовили растворением его в горяче (70-80®С) воде, исходя из концент ции получаемого раствора 10 г/л. Столярный мездровый клей типа жела тина растворяли- в воде при температуре 60-70с, исходя из концентр ции 5 г/л. Пример. Электролитическое осаждение меди при плотности тока 300 А/м. В электролит первой ванны вводят водный раствор комбинированной добавки поверхностно-активных веще мг/л: Продукт конденсации тио- . мочевины и аминоамидов жирных кислот 1,0 Мездрового клея 2,0 В электролит второй ванны вводят, мг/л: Продукт конденсации тиомочевины и амино:амидов жирных кислот 2,0 Мездрового клея 2,0 В третью ванну вводят, мг/л: Продукт конденсации тиомочевины и амино.амродов жирных кислот 5,0 Мездрового клея 2,0 В четвертую ванну вводят, мг/л: Продукт конденсации тиомочевины и аминоамидов жирных кислот 8, О Мездрового клея 2,0 В пятую ванну вводят, мг/л: Тиомочевины5,0 Столярного клея 2,0 Данный режим соответствует концентрации добавок, вводимых в электролит согласно известному способу. . Проведенными опытами установлено, что хорошее качество катодного осадка (по внешнему виду) получается в ванне 3, в электролит которой вводят продукт конденсации тиомочевины и аминоамндов жирных кислот в концентрации 5 мг/л. При этом получена катодная медь плотная литая, без дендритов с хорошей зарубцовкой кромок и мелкокристаллической структурой. Несколько хуже качество катодного осадка, но также отвечающее требованиям ГОСТа на медь марки МОк, получено в ванне 2, в которую вводили продукт .конденсации тиомочевины и аминоамидов жирных кислот в концентрации 2,0 мг/л. В первой и четвертой ваннах, где концентрация продукта конденсации тиомочевины и аминоамидов жирных кислот соответственно 1,0 и 8,0 мг/л получены катодные осадки худшего качества-по внешнему виду. Осадки в первой ванне имеют небольшую шероховатость и среднекристаллическую структуру. Осадки в четвертой ванне имеют крупнозернистую структуру с характерным металлическим блеском на гранях кристаллов. В пятой ванне, где вводилась тиомочевина, получены хорошие осадки. По содержанию серы катодные осадки, полученные с продуктом конденсации тиомочевины и аминоамидов жирных кислот, отличались низким содержанием серы (не более 0,001%), Катодные осадки, полученные с тиомочевиной, содержали серу до 0,003%. Напряжение на ваннах, работающих с продуктом конденсации тиомочевины и .аминоамидом жирных кислот на 12-18% ниже, чем на ваннах 5, работающих с тиомочевиной. Кроме того, коэффициент использования тока на 1-1,2% вьш1е в ваннах, работающих с продуктом конденсации тиомочевины и аминоамидов жирных кислот. Данные примера подтвержд1 от эффективность способа электролитического осаждения меди. Введение в сернокислый электролит продукта конденсации тиомочевины и амяноамидов жирных кислот 2,0-5,0 мг/л и мездрового клея 2,0 мг/л позволяет получить катодную.медь хорошего качества с низким содержанием серы (до 0,001%), снизить напряжение на элек тролизной ванне на 12-18%, повысить коэффициент использования така на 1-1,2% при работе на плотности тока до 350 А/м . Из приведенного примера следует, что предлагаемый способ позволяет получать медь марки КОк с низким содержанием серы, интенсифицировать процесс электролиза и повысить основные технико-экономические показа тели электрического рафинирования меди. Формула изобретения Способ электролитического рафинирования меди из сернокислых электролитов, содержащих клей и ионы 86 хлора, отличающийся тем, что, с целью интенсификации процесса h повышения чистоты катодной меди, в электролит вводят 2-5 мг/л продукта конденсации тис- . мочевины и аминоамидов жирюдх кислот, общей формулы: J -C NH-OiiCMaNH-CHj-CHa.- . .. pSR-.C-N4-CH5,C 1jNM-C4 CMjT NH 0, где R - углеродный радикал С.Н-у Источники информации , принятые во внимание при экспертизе 1.Исаков В.Т. Электролиз медн.Н., Металлургия, 1970, с. 78. 2.Технологическая инструкция производства электролитной меди, Норильск, 1975, с. 131.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ЭЛЕКТРОЛИТА ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕДИ | 2004 |

|

RU2280106C2 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОЙ РЕГЕНЕРАЦИИ МЕДИ ИЗ СЕРНОКИСЛЫХ ЭЛЕКТРОЛИТОВ | 1994 |

|

RU2075547C1 |

| КАТОДНАЯ МЕДЬ ДЛЯ ПРОИЗВОДСТВА ОТЛИВОК И МЕДНОГО ПРОКАТА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2180019C2 |

| Способ электролитического рафинирования меди | 1977 |

|

SU633935A1 |

| Электролит для электрорафинирования меди | 1976 |

|

SU596660A1 |

| Способ определения концентрации тиомочевины и клея в растворах электрорафинирования меди | 1989 |

|

SU1742706A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕДИ | 2003 |

|

RU2233913C1 |

| Способ электролитического рафинирования меди и электролит для его осуществления | 1980 |

|

SU1154378A1 |

| Способ электролитического обезмеживания растворов | 1976 |

|

SU579348A1 |

| Электрохимический способ получения медного порошка | 1979 |

|

SU876759A1 |

Авторы

Даты

1982-02-23—Публикация

1980-05-28—Подача