сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ МОЛОКА | 1992 |

|

RU2011350C1 |

| Способ переработки молока | 1989 |

|

SU1725803A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЛОЧНОГО КОНЦЕНТРАТА | 1992 |

|

RU2039444C1 |

| СПОСОБ ВЫДЕЛЕНИЯ НАТУРАЛЬНЫХ ПРОТЕИНОВ МОЛОКА | 1993 |

|

RU2097978C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛКОВОГО КОНЦЕНТРАТА ИЗ МОЛОЧНОГО СЫРЬЯ | 2000 |

|

RU2189759C2 |

| СПОСОБ ПЕРЕРАБОТКИ МОЛОКА И ПРОДУКТ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2012 |

|

RU2535876C2 |

| Смесь для кумыса и способ ее получения | 1988 |

|

SU1664238A1 |

| Способ получения сухой питательной смеси | 1988 |

|

SU1616576A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА БЕЛКА МОЛОКА | 1992 |

|

RU2010534C1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРНЫХ ПРОДУКТОВ | 2010 |

|

RU2443117C1 |

Изобретение относится к молочной промышленности, а именно к способам фракционирования молочного сырья с использованием биополимеров и получения концентратов, имеющих высокую степень на- тивности составляющих их компонентов. Цель изобретения - снижение расхода полисахарида. В обезжиренное молоко концентрируют до массовой доли сухих веществ 15-35% и смешивают при 10-50°С с 6,5%- ным раствором яблочного пектина так, чтобы массовая доля пектина в его смеси с концентрированным обезжиренным молоком составляла 0,2-0,5%. Полученную смесь оставляют в покое на 0.5-2,5 ч при 10-50°С, а разделение ее на две фазы: полисахарид- ную фазу и концентрированный раствор натурального казеина (КНК), производят при указанной температуре декантацией или центрифугированием. Полученные фазы направляют на дальнейшую технологическую переработку в белковые продукты или концентраты: структурированные или желиро- ванные продукты. 1 табл.

Изобретение относится к молочной промышленности, конкретнее к способам фракционирования молочного сырья с использованием биополимеров и получения концентратов, имеющих высокую степень нативности составляющих их компонентов.

Целью изобретения является снижение расхода яблочного пектина полисахарида.

Способ осуществляется следующим образом.

Обезжиренное молоко титруемой кислотностью не выше 20°С концентрируют, например, на вакуум-выпарных установках пленочного или циркуляционного типа при температуре не выше 65°С до массовой доли сухих веществ 15-35%.

По окончании процесса концентрирования обезжиренное молоко с массовой долей

сухих веществ 15-35% смешивают в смесителях поточного типа, либо в ванне с мешалкой, вращающейся с частотой менее 120 мин 1 при 10 - 50°С с таким количеством 6,5%-ного раствора полисахарида - яблочного пектина, чтобы массовая доля последнего в смеси была равна 0,2 - 0,5%. Для улучшения распределения пектина в смеси его с концентрированным обезжиренным молоком и сокращения времени перемешивания температуру перемешивания увеличивают при разделении концентрированного обезжиренного молока с более высокой массовой долей сухих веществ. Далее смесь оставляют в покое на 0,5 - 2,5 ч.

Принцип выделения казеина основан на двух физико-химических явлениях: ограниченной термодинамической совместимоо о го сл о сл

сти белка и полисахарида в водной среде и более высоким осмотическом давлении растворов полисахаридов.

Согласно одной модели несовместимости белков и полисахаридов, процесс выделения белка (казеина) имеет электростатическую природу и протекает наиболее интенсивно при соотношении макромолеку- лярных компонентов (казеина и полисахарида), близком к эквивалентному (по их суммарным зарядам). При этом максимальное выделение белка (казеина) происходит только при массовой доле полисахарида в смеси его с обезжиренным молоком в диапазоне 0,5 - 0,9%, который зависит от свойств полисахарида и массовой доли белка (казеина) в обезжиренном молоке.

Согласно другой модели несовместимости белков и полисахаридов, при внесении последних в молоко происходит вытеснение белка из той части объема системы, который занимает полисахарид. Это связано с дегидратацией казеиновых мицелл, что приводит к получению в результате самопроизвольного или управляемого разделения смеси концентрата натурального казеи- на и полисахаридной фазы в виде растворов. В результате удаления влаги при концентрации молока происходит частичная дегидратация казеиновых мицелл, что создает условия, при которых процессы их дальнейшей дегидратации, ассоциации и осаждения могут происходить при более низком количестве водосвязывающего компонента (полисахарида).

Процесс выделения казеина и концентрированного обезжиренного молока осуществляют отстоем либо центрифугированием при массовой доле пектина в смеси 0,2 - 0,5% и 10 - 50°С, причем с увеличением массовой доли сухих веществ в концентрированном обезжиренном молоке от 15 до 35% массовую долю пектина в смеси понижают, а температуру процесса выделения казеина повышают. При этом при разделении концентрированного обезжиренного молока с массовой долей сухих веществ 15 - 35% приЗО-40°С не происходит значительного роста общего количества микроорганизма в течение периода не менее 2 ч, достаточного для окончания процесса выделения казеина, ввиду высокого осмотического давления смеси. При разделении концентрированного обезжиренного молока с массовой долей сухих веществ более 35% температуру процесса выделения казеина необходимо принять выше 50°С, что может вызвать денатурационные изменения молочных белков. При массовой доле в смеси его с концентрированным обезжиренным молоком с массовой долей сухих веществ 35% менее 0,2% выход казеина снижается более, чем в 3 раза. При массовой доле в смеси более 0,5% почти в 3 раза

снижается производительность по белку (за счет вдвое меньшего выделения казеина и удаления процесса) для концентрированного обезжиренного молока с массовой долей сухих веществ 15%, или же смесь вообще не

0 разделяется при массовой доле сухих веществ концентрированного обезжиренного молока 35%.

По окончании процесса смесь концентрированного обезжиренного молока с пол5 исахаридом разделяют на концентрированный раствор натурального казеина и полисахаридную фазу. Последнюю от первой отделяют декантацией. Обе фазы в дальнейшем направляют на технологическую переработку в белковые продукты или кон0 центраты; структурированные или желиро- ванные продукты. При необходимости полисахаридную фазу дополнительно концентрируют на вакуум-выпарных установках и повторно используют для выделения

5 казеина из обезжиренного молока.

С целью интенсификации процесса, повышения выхода казеина и создания поточно-механизированного производства разделение смеси концентрированного

0 обезжиренного молока с полисахаридом на КНК и полисахаридную фазу осуществляют центрифугированием при 10 - 50°С. Перед этим смесь концентрированного обезжиренного молока с массовой долей сухих ве5 ществ 15 - 35% и пектина при массовой доле последнего в смеси 0,2 - 0,5% выдерживают в покое при 10 - 50°С в течение 0,5 - 1,0 ч для прохождения процесса дегидратации казеиновых мицелл. Далее смесь пере0 мешивают и центрифугируют.

Пример 1. Обезжиренное молоко в количестве 155 кг с массовой долей сухих веществ 9%, содержащее 14 кг сухих ве ществ, в том числе 4,5 кг казеина и 1 кг

5 сывороточных белков концентрируют вакуум-выпариванием при 65°С до массовой доли сухих веществ 15%. При этом получают 92,3 кг концентрированного обезжиренного молока, в которое вносят, перемешивая,

0 при 10°С 7,7 кг 6,5%-ного раствора пектина, содержащего 0,5 кг сухого пектина. При этом массовая доля пектина в смеси равна 0,5%. Смесь выдерживают при 10°С в покое в течение 2,0 ч до ее полного разделения на

5 две фазы: полисахаридную фазу и концентрированный раствор натурального казеина (КНК). После этого проводят разделение фаз декантацией. В результате получают 27,3 кг КНК с массовой долей сухих веществ 26%

(7,1 кг сухих веществ, в том числе 4,45 кг казеина) и 72,7 кг сухих веществ, в том числе 0,5 кг пектина на 1 кг сывороточных белков. Полученную полисахаридную фазу и КНК направляют на дальнейшую технологическую переработку. В данном случае достигается сокращение расхода пектина для выделения 1 кг казеина из данного объема обезжиренного молока по сравнению с известным способом в 1,7 - 3,2 раза.

Пример 2. Обезжиренное молоко в количестве 260 кг с массовой долей сухих веществ 9% концентрируют вакуум-выпариванием при 55°С до массовой доли сухих веществ 25%. При этом получают 93,1 кг концентрированного обезжиренного молока, содержащего 23,4 кг сухих веществ, в том числе 7,3 кг казеина и 1,7 кг сывороточных белков. В полученное концентрированное обезжиренное молоко вносят, перемешивая, при 30°С 6,9 кг 6,5%-ного раствора пектина, содержащего 0,45 кг сухого пектина. При этом массовая доля пектина в смеси равна 0,45%. Смесь выдерживают в покое при 30°С в течение 2,5 ч до ее полного разделения на две фазы: полисахаридную фазу и КНК. После этого производят разделение фаз декантацией. В результате получают 38 кг КНК с массовой долей сухих веществ 30,5% (11(6 кг сухих веществ, в том числе 6.7 кг казеина) и 62 кг полисахаридной фазы с массовой долей сухих веществ 19,8% (12,25 кг сухих веществ, втом числе 0,45 кг пектина и 1,7 кг сывороточных белков). Полученные полисахаридную фазу и КНК направляют на дальнейшую технологическую переработку, В данном случае достигается снижение расхода пектина для выделения 1 кг казеина изданного объема обезжиренного молока по сравнению с известным способом в 2,9 - 5,6 раз.

Пример 3. Обезжиренное молоко в количестве 380 кг с массовой долей сухих веществ 9% концентрируют вакуум-выпариванием при 50°С до массовой доли сухих веществ 35%. При этом получают 96,9 кг концентрированного обезжиренного молока, содержащего 34 кг сухих веществ, в том числе 10.6 кг казеина и 2,5 кг сывороточных белков, в которое вносят, перемешивая, при 50°С 3,1 кг 6,5%-ного раствора пектина, содержащего 0,2 кг сухого пектина. При этом массовая доля пектина в смеси равна 0,2%. Смесь выдерживают в покое при 50°С в течение 1,5 ч, постепенно снижая температуру до 10°С, до ее полного разделения на две фазы: полисахаридную фазу и КНК. После этого производят разделение фаз декантацией. В результате получают48 кг КНК с массовой долей сухих веществ 38,1 % (18,3

кг сухих веществ, в том числе 9,2 кг казеина) и 52 кг полисахаридной фазы с массовой долей сухих веществ 30,6% (15,9 кг сухих веществ, в гом числе 0,2 кг пектина и 2,5 кг сывороточных белков). Полученные полиса- 5 харидную фазу и КНК направляют на дальнейшую технологическую переработку. В данном случае достигается снижение расхода пектина для выделения 1 кг казеина из данного объема обезжиренного молока в

10 9,1 - 17,4 раза.

Пример 4. Обезжиренное молоко в количестве 380 кг с массовой долей сухих веществ 9% концентрируют вакуум-выпариванием при 50°С до массовой доли сухих

15 веществ 35%, При этом получают 96,9 кг концентрированного обезжиренного молока, содержащего 34 кг сухих веществ, в том числе 10,6 кг казеина и 2,5 кг сывороточных белков, Б которое вносят, перемешивая, при

0 50°СЗ,1 кг 6,5%-ного раствора пектина, содержащего 0,2 кг сухого пектина. При этом массовая доля пектина в смеси равна 0,2%. После выдержки смеси в течение 0,5 ч ее центрифугируют при 50°С. В результате

5 получают 47.2 кг КНК с массовой долей сухих веществ 36,6% (17,3 кг сухих вещестз, в том числе 10,4 кг казеина) и 52,8 кг полисахаридной фазы с массовой долей сухих веществ 32% (16,9 кг сухих веществ, в том

0 числе 0,2 кг пектина и 2,5 кг сывороточных белков). Полученные полисахаридную фазу и КНК направляют на дальнейшую технологическую переработку. В данном случае достигается снижение расхода пектина для

5 выделения 1 кг казеина из данного объема обезжиренного молока в 10,4 - 20,0 раз.

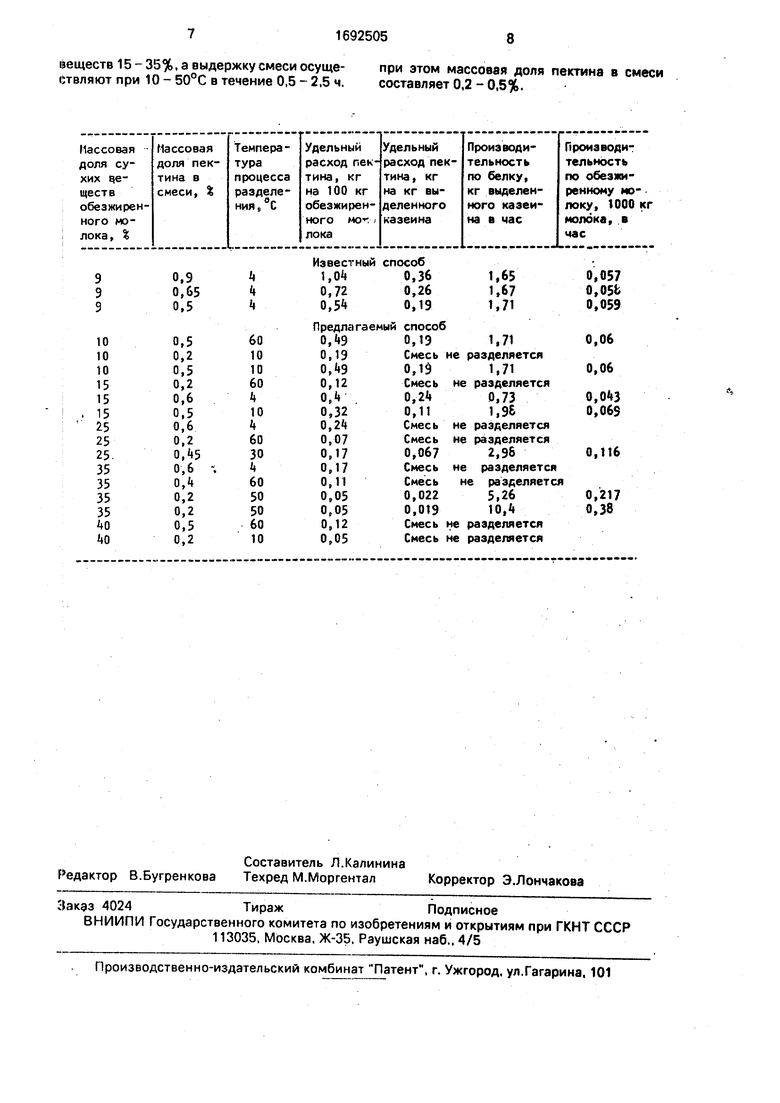

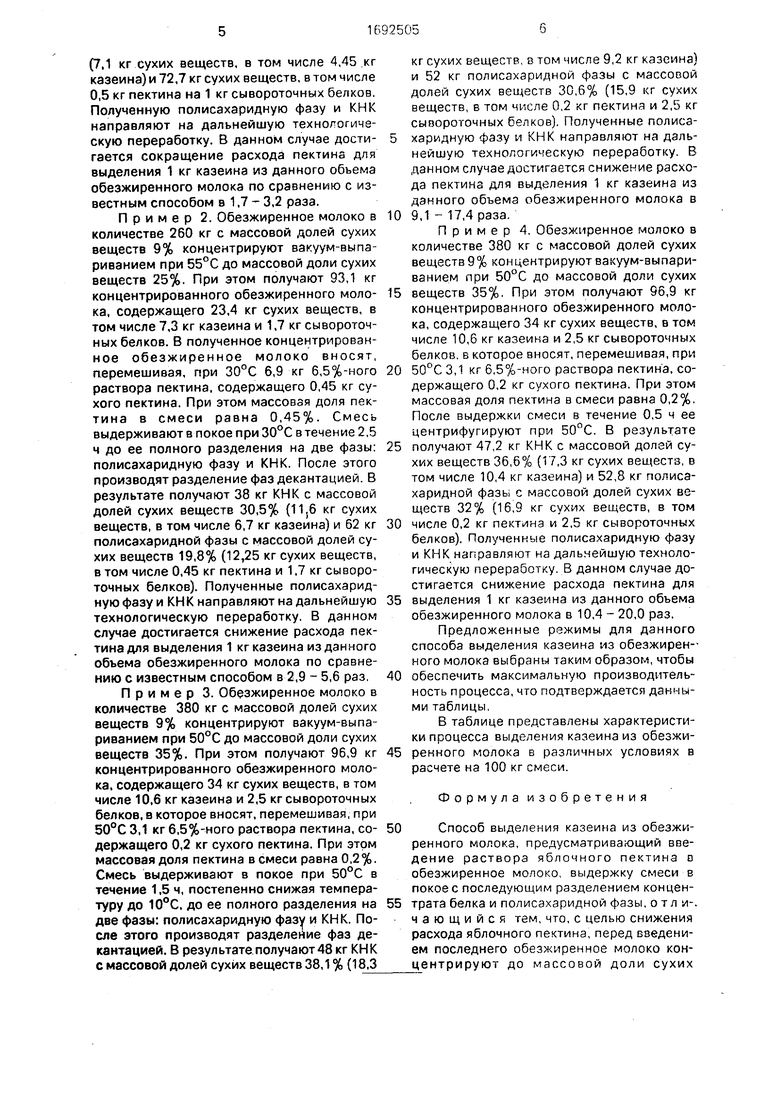

Предложенные режимы для данного способа выделения казеина из обезжирен-- ного молока выбраны таким образом, чтобы

0 обеспечить максимальную производительность процесса, что подтверждается данными таблицы.

В таблице представлены характеристики процесса выделения казеина из обезжи5 ренного молока в различных условиях в расчете на 100 кг смеси.

Формула изобретения

0Способ выделения казеина из обезжиренного молока, предусматривающий введение раствора яблочного пектина в обезжиренное молоко, выдержку смеси в покое с последующим разделением концен5 трата белка и полисахаридной фазы, о т л и-, чающийся тем, что, с целью снижения расхода яблочного пектина, перед введением последнего обезжиренное молоко концентрируют до массовой доли сухих

веществ 15 - 35%, а выдержку смеси осуществляют при 10 - 50°С в течение 0,5 - 2,5 ч.

при этом массовая доля пектина в смеси составляет 0,2 - 0,5%.

| Авторское свидетельство СССР Nk 1138967, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1991-11-23—Публикация

1990-01-10—Подача