Изобретение относится к области нефтеперерабатывающей и нефтехимической промышленности, конкретно к процессам гидроконверсии нефтяных дистиллятов (бензинов, керосинов, дизельных фракций).

Известен способ активации цеолитсо- держащих катализаторов азотоводородной смесью, содержащей 20-40 об.% водорода и циркулирующей со скоростью 10000- 30000 н/ч на 1 л катализатора. Активирование катализатора проводят при 120-180°С и скорости подъема температуры 20- 40°С/ч.

К недостаткам этого способа относятся высокая стоимость чистого водорода и трудоемкость процесса.

Наиболее близким к предлагаемому является способ активации цеолитсодержащего катализатора, содержащего металлы VIII группы, азотом или воздухом при 150- 550°С и водородом при 150-550°С.

Недостатком этого способа является использование чистого водорода (100%-ного) получение которого в промышленных условиях затруднительно.

Целью изобретения является повышение активности катализатора.

Поставленная цель достигается тем, что цеолитсодержащий катализатор обрабатывают водородсодержащим газом, предварительно циркулирующим через сепаратор с нефтяным дистиллятом, содержащим не. менее 50 мас.% ароматических углеводородов и выкипающим при температуре не ниже 140°С.

Os

ю

ю о

4 ГО

Способ осуществляют следующим образом.

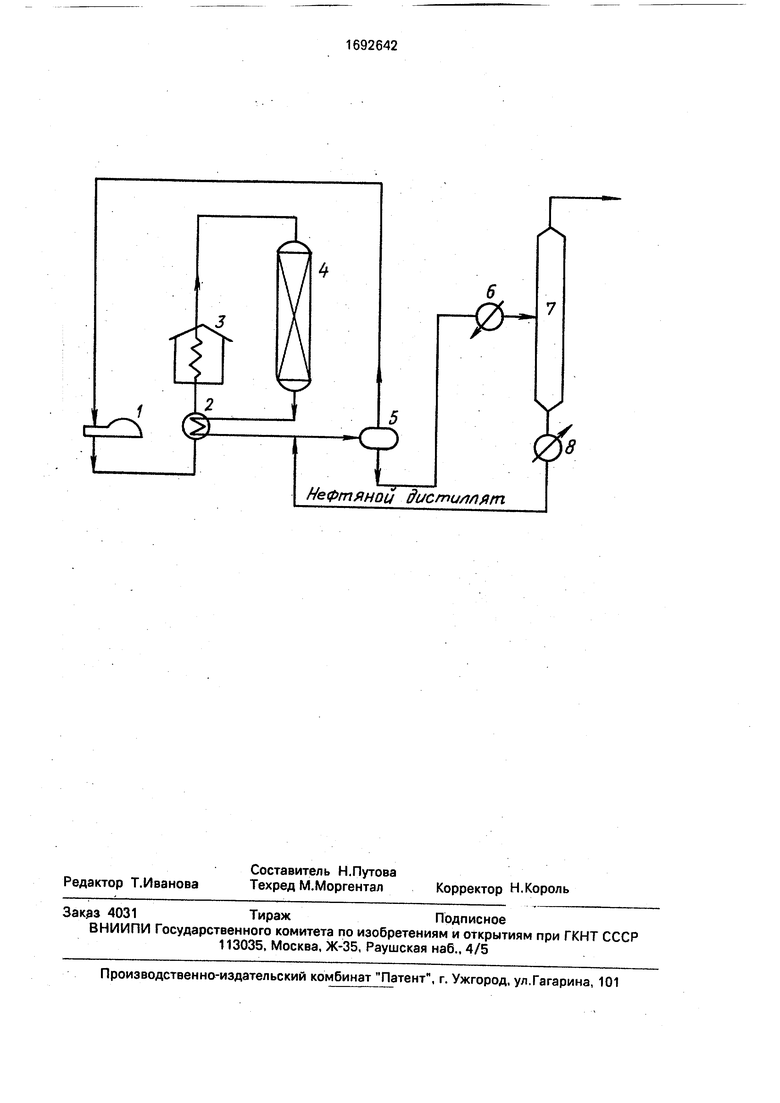

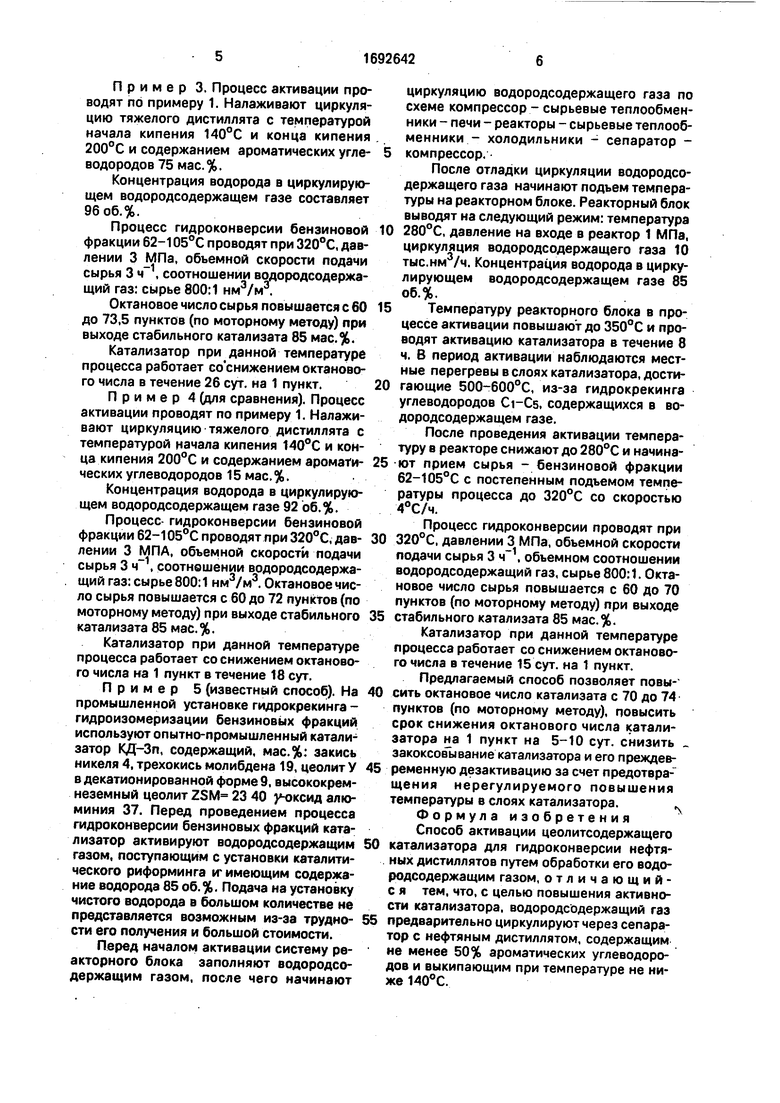

Циркулирующий водородсодержащий газ с выкида компрессоров 1 подают по обычной схеме циркуляции через реакторный блок. Пройдя теплообменники реакторного блока 2, печь 3 и реактор 4 и охладившись в теплообменнике 2, циркулирующий водородсодержащий газ поступает в сепаратор 5.

На вход в сепаратор 5 в линию циркуляции водородсодержащего газа подают циркулирующий тяжелый дистиллят, который, смешиваясь с циркулирующим водородсо- дёржащим газом, поглощает углеводород- нЫе газы, вредные примеси, отравляющие катализатор (аммиак, окиси азота и т.п.) и воду.

Очищенный водородсодержащий газ с высокой концентрацией водорода подают ни прием циркуляционного компрессора 1 и дблее по схеме, а насыщенный тяжелый ди- с|иллят нагревают в теплообменнике 6 и подают в регенератор 7, в качестве которого может быть использована стабилизационная колонна, где за счет нагрева в нижней части из тяжелого дистиллята отпаривают воду, углеводородные газы и вредные примеси. Регенерированный тяжелый дистиллят охлаждают в холодильнике 8 и возвращают на смешение с водородсодер- жащим газом.

Пример 1,На промышленной установке гидрокрекинга - гидроизомеризации бензиновых фракций используют опытно- промышленный катализатор КД-3 п, содержащий, мас.%: закись никеля 4, трехокись молибдена 19, цеолит Y в декатионирован- нОй форме 9, высококремнеземный цеолит ZSM 23 40, у-оксид алюминия 37. Перед проведением процесса гидроконверсии бензиновых фракций катализатор активируют в среде водородсодержащего газа.

В качестве источника используют водородсодержащий газ, поступающий с установки каталитического риформинга и имеющий содержание водорода 85 об.%.

Перед началом активации систему реакторного блока заполняют водородсо- д &ржащим газом, после чего начинают циркуляцию водородсодержащего газа по схеме компрессор 1 - сырьевые теплообменники 2 - печь 3 - реактор 4 - сырьевые теплообменники 2 - сепаратор 5 - компрессор 1.

-В генератор 7 подают тяжелый нефтяной дистиллят с температурой начала кипения 150°С и конца кипения 330°С и содержанием ароматических углеводородов 99 мас.% и налаживают его циркуляцию

по схеме регенератор 7 - холодильник 8 - сепаратор 5 - теплообменник б - регенератор 7.

После отладки циркуляции нефтяного

дистиллята выводят на режим блок стабилизации нефтяного дистиллята: температура низа стабилизационной колонны 120°С, давление в колонне 0,25 МПа, расход циркулирующего нефтяного дистиллята 40 м /ч.

При данном режиме обеспечивается удаление из насыщенного нефтяного дистиллята углеводородных газов, воды, сероводорода, аммиака, хлористого водорода и прочих вредных примесей.

После отладки циркуляции водородсодержащего газа начинают активацию катализатора при следующих условиях: давление в реакторе 1 МПа, подача водородсодержащего газа на катализатор 500 нм /м

катализатора. Концентрация водорода в во- дородсодержащем газе 95%.

Температуру в реакторе повышают до 280°С со скоростью 25-30°С/ч, затем до 350°С со скоростью 20-25°С/ч и при 350°С

поддерживают в течение 8 ч.

После окончания активации температуру в реакторе снижают до 280°С и начинают прием сырья - бензиновой фракции 62- 105°С с постепенным подъемом температуры процесса до 320°С со скоростью 4°С/ч.

Процесс гидроконверсии проводят при

320°С, давлении 3 МПа, объемной скорости

подачи сырья 3 , объемном соотношении

водородсодержащий газ: сырье 800:1. Октановое число сырья повышается с 60 до 74 пунктов (по моторному методу) при выходе стабильного катализатора 85 мас.%.

Катализатор при данной температуре процесса работает со снижением октанового числа в течение 20 сут. на 1 пункт.

Пример 2. Процесс активации проводят по примеру 1. Налаживают циркуляцию тяжелого нефтяного дистиллята с температурой начала кипения 140°С и конца кипения 200°С и содержанием ароматических углеводородов 50 мас.%.

Концентрация водорода в циркулирующем водородсодержащем газе 95 мас.%. Процесс гидроконверсии бензиновой

фракции 62-105°С проводят при320°С, давлении 3 МПа, объемной скорости подачи сырья 3 , соотношении водородсодержащий газ: сырье 800:1 нм /м . Октановое число сырья повышается с 60 пунктов до 73

пунктов (по моторному методу) при выходе стабильного катализата 85 мас.%.

Катализатор при данной температуре процесса работает со снижением октано- врго числа в течение 25 сут. на 1 пункт.

Пример 3. Процесс активации проводят по примеру 1. Налаживают циркуляцию тяжелого дистиллята с температурой начала кипения 140°С и конца кипения 200°С и содержанием ароматических углеводородов 75 мас.%.

Концентрация водорода в циркулирующем водородсодержащем газе составляет 96об.%.

Процесс гидроконверсии бензиновой фракции 62-105°С проводят при 320°С, давлении 3 ЛПа, объемной скорости подачи сырья 3 , соотношении водородсодержа- щий газ: сырье 800:1 нм3/м .

Октановое число сырья повышается с 60 до 73,5 пунктов (по моторному методу) при выходе стабильного катализата 85 мас.%.

Катализатор при данной температуре процесса работает со снижением октанового числа в течение 26 сут. на 1 пункт.

Пример 4 (для сравнения). Процесс активации проводят по примеру 1. Налаживают циркуляцию тяжелого дистиллята с температурой начала кипения 140°С и конца кипения 200°С и содержанием ароматических углеводородов 15 мае. %.

Концентрация водорода в циркулирующем водородсодержащем газе 92 об.%.

Процесс- гидроконверсии бензиновой фракции 62-105°С проводят при 320°С, давлении 3 МПА, объемной скорости подачи сырья 3 , соотношении водородсодержа- щий газ: сырье 800:1 нм3/м3. Октановое число сырья повышается с 60 до 72 пунктов (по моторному методу) при выходе стабильного катализата 85 мас.%.

Катализатор при данной температуре процесса работает со снижением октанового числа на 1 пункт в течение 18 сут.

Пример 5 (известный способ). На промышленной установке гидрокрекинга - гидроизомеризации бензиновых фракций используют опытно-промышленный катализатор КД-Зп, содержащий, мас.%: закись никеля 4, трехокись молибдена 19, цеолит У в декатионированной форме 9, высококремнеземный цеолит ZSM 23 40 у-оксид алюминия 37. Перед проведением процесса гидроконверсии бензиновых фракций катализатор активируют водородсодержащим газом, поступающим с установки каталитического риформинга и имеющим содержание водорода 85 об.%. Подача на установку чистого водорода в большом количестве не представляется возможным из-за трудности его получения и большой стоимости.

Перед началом активации систему реакторного блока заполняют водородсодержащим газом, после чего начинают

циркуляцию водородсодержащего газа по схеме компрессор - сырьевые теплообменники - печи - реакторы - сырьевые теплообменники - холодильники - сепаратор - 5 компрессор.

После отладки циркуляции водородсодержащего газа начинают подъем температуры на реакторном блоке. Реакторный блок выводят на следующий режим: температура

10 280°С, давление на входе в реактор 1 МПа, циркуляция водородсодержащего газа 10 тыс.нм3/ч. Концентрация водорода в циркулирующем водородсодержащем газе 85 об.%.

15 Температуру реакторного блока в процессе активации повышают до 350°С и проводят активацию катализатора в течение 8 ч. В период активации наблюдаются местные перегревы в слоях катализатора, дости0 гающие 500-600°С, из-за гидрокрекинга углеводородов Ci-Cs, содержащихся в водородсодержащем газе.

После проведения активации температуру в реакторе снижают до 280°С и начина5 ют прием сырья - бензиновой фракции 62-105°С с постепенным подъемом температуры процесса до 320°С со скоростью 4°С/ч.

Процесс гидроконверсии проводят при

0 320°С, давлении 3 МПа, объемной скорости подачи сырья 3 ч 1, объемном соотношении водородсодержащий газ, сырье 800:1. Октановое число сырья повышается с 60 до 70 пунктов (по моторному методу) при выходе

5 стабильного катализата 85 мас.%.

Катализатор при данной температуре процесса работает со снижением октанового числа в течение 15 сут. на 1 пункт.

Предлагаемый способ позволяет повы0 сить октановое число катализата с 70 до 74 пунктов (по моторному методу), повысить срок снижения октанового числа катализатора на 1 пункт на 5-10 сут. снизить . эакоксовывание катализатора и его преждев5 ременную дезактивацию за счет предотвращения нерегулируемого повышения температуры в слоях катализатора. Формула изобретения Способ активации цеолитсодержащего

0 катализатора для гидроконверсии нефтяных дистиллятов путем обработки его водородсодержащим газом, отличающий- с я тем, что, с целью повышения активности катализатора, водородсодержащий газ

5 предварительно циркулируют через сепаратор с нефтяным дистиллятом, содержащим

не менее 50% ароматических углеводородов и выкипающим при температуре не ниже 140°С.

ч

Нефтяной дистиллят

-

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА КАТАЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1992 |

|

RU2039079C1 |

| Способ получения высокооктанового бензина и ароматических углеводородов | 1990 |

|

SU1772137A1 |

| Способ подготовки сырья каталитического риформинга или изомеризации, содержащего кислород | 1990 |

|

SU1797619A3 |

| УСТАНОВКА КАТАЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1992 |

|

RU2053013C1 |

| Способ изомеризации легких бензиновых фракций | 2017 |

|

RU2646751C1 |

| Способ получения высокооктанового компонента бензина | 1990 |

|

SU1772135A1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА | 1999 |

|

RU2151166C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2004 |

|

RU2277526C1 |

| Способ переработки рафината каталитического риформинга | 2023 |

|

RU2809282C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2016 |

|

RU2655382C2 |

Изобретение касается каталитической химии, в частности активации цеолитсодер- жащего катализатора для гидроконверсии нефтяных дистиллятов, что может быть использовано в нефтехимии. Цель - повышение активности катализатора. Для этого его обрабатывают На-содержащим газом, который предварительно циркулируют через сепаратор с нефтяным дистиллятом, содержащим не менее 50% ароматических углеводородов и выкипающим не ниже 140°С. В этом случае получают катализатор, который в указанном процессе конверсии позволяет получать катализат с лучшим октановым числом (74 против 70 пунктов по моторному методу), причем срок снижения октанового числа на 1 пункт увеличивается на 5-10 сут., а также снизить степень за- коксованности и его преждевременную дезактивацию за счет предотвращения нерегулируемого повышения температуры в слоях катализатора. 1 ил. ел

| Способ активирования меднохромовых катализаторов для гидрирования | 1972 |

|

SU466044A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ АКТИВАЦИИ ЦЕОЛИТНЫХ КАТАЛИЗАТОРОВ | 0 |

|

SU243575A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-11-23—Публикация

1989-10-27—Подача