Изобретение относится к прокатному производству и может быть использовано при изготовлении СОРТОВОГО проката и катанки из легированны труднодеформируемых сталей.

Цель изобретения - увеличение выхода годного проката путем снижения концевой обрези.

Согласно изобретению заготовки из легированных сталей разогревают равномерно по длине и подвергают реверсивной продольной прокатке в нечетное число проходов с вытяжкой 1,2-3,8. Вследствие контактного теплообмена раската с валками,

О ЛЭЧ ДРНИР водой и естественного охлажцсния происходит подстуживание по- рерчиостчь х слоев металла нз переднем кона0 небпагоприятмо сказывается дальнейшего нэ качество поверхности металла переднегс конца Длч увеличения выхода годного проката -юи последующем после реверсивной прокатки подогреве заготовки перед поокаткой в непрерывной группе клетей с чалками равиогс диаметра производится перегрев човерхьостнаго слоя переднего конца раскатов на 30-100°С относительно темпеоатуры остального металла. Протяженность перегоетого переднего

пчгсй

конца составляет 0,3-0,8 величины диаметра валков непрерывной группы, а толщина перегретого слоя составляет 0,1-0,3 толщины поперечного сечения раската. В дальнейшем прокатку заканчивают в непрерывной группе клетей.

Использование изобретения позволяет исключить деформационно-термическое упрочнение захоложенного переднего конца при непрерывной прокатке и появление вследствие этого брака г)о микроструктуре металла и качеству поверхности, что приводит к увеличению выхода годного. Особенно это относится к легированным сталям с низкой прокаливаемостью.

При вытяжке менее 1,2 в процессе реверсивной прокатки не обеспечивается эффективная проработка микроструктуры, что ухудшает механические свойства проката, не позволяет получать мелкосортный прокат. При вытяжке более 3,8 не исключается- возникновение и развитие трещин в переднем конце раската, его раскрытие и застревание в валках клетей непрерывной группы. Если перегрев поверхностного слоя раската будет осуществлен на температуру менее 30°С, то в процессе нагрева и последующей деформации не произойдет залечивания микротрещин в переднем конце раската и не обеспечится выравнивание температурного поля по сечению. Это приведет к необходимости обрезки пораженного трещинами переднего конца раската и снижению выхода годного, При температуре перегрева более 100°С происходит рост зерен микроструктуры поверхностного слоя, слабнут межзеренные связи, ухудшаются пластические свойства поверхностного слоя раската, что приводит к снижению выхода годного.

Если толщина слоя, подвергаемого перегреву, будет менее 0,1 толщины поперечного сечения раската, а длина перегреваемого конца менее 0,3 диаметра валков непрерывной группы, перегретая поверхность быстро охлаждается и раскат сохраняет склонность к образованию и развитию трещин. При этом длины перегретого переднего конца полосы будет недостаточно, чтобы удержать его от раскрытия и застревания раската. Если же относительная толщина слоя превысит 0,3, а длина нагреваемого переднего конца будет более 0,8, то это не приводит к дальнейшему увеличению выхода годного, а лишь повышает энергозатраты, что нецелесообразно.

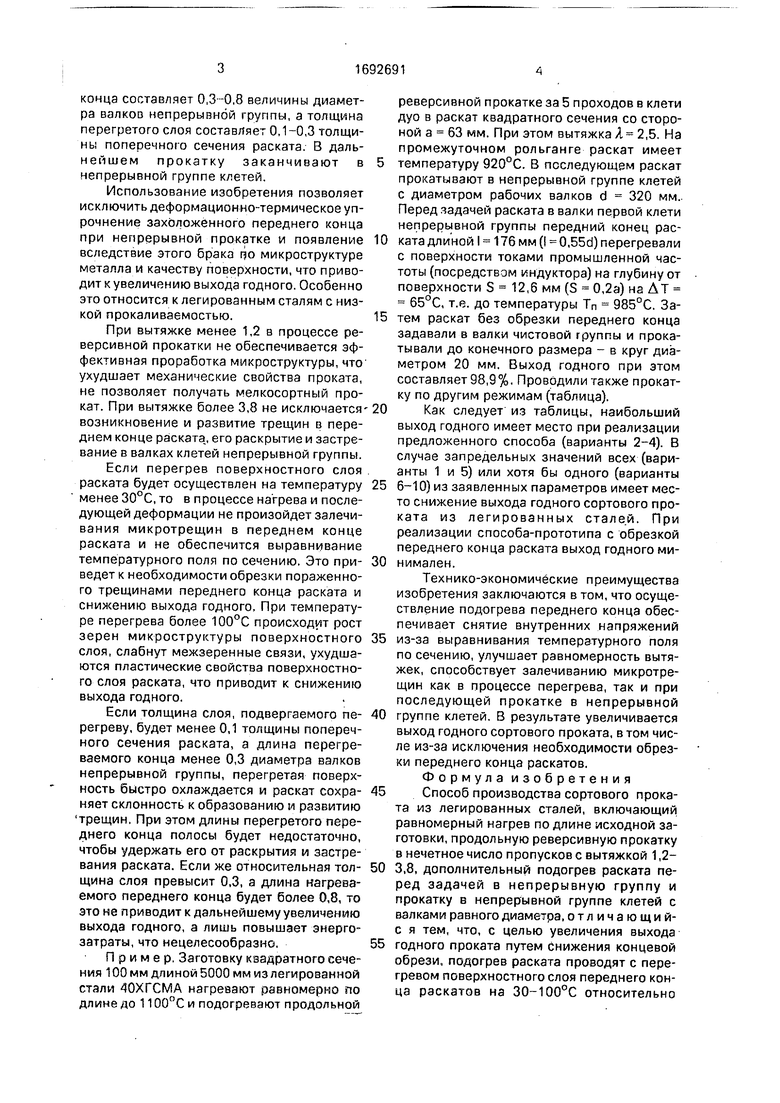

Пример. Заготовку квадратного сечения 100 мм длиной 5000 мм из легированной стали 40ХГСМА нагревают равномерно по длине до 1100°С и подогревают продольной

реверсивной прокатке за 5 проходов в клети дуо в раскат квадратного сечения со стороной а 63 мм. При этом вытяжка Я 2,5. На промежуточном рольганге раскат имеет

температуру 920°С. В последующем раскат прокатывают в непрерывной группе клетей с диаметром рабочих валков d 320 мм. Перед задачей раската в валки первой клети непрерывной группы передний конец раската длиной I 176 мм (I 0,55d) перегревали с поверхности токами промышленной частоты (посредством индуктора) на глубину от поверхности S 12,6 мм (S 0,2а) на AT 65°С, т.е. до температуры Тп 985°С. Затем раскат без обрезки переднего конца задавали в валки чистовой группы и прокатывали до конечного размера - в круг диаметром 20 мм. Выход годного при этом составляет 98,9%. Проводили также прокатку по другим режимам (таблица).

Как следует из таблицы, наибольший выход годного имеет место при реализации предложенного способа (варианты 2-4). В случае запредельных значений всех (варианты 1 и 5) или хотя бы одного (варианты

6-10) из заявленных параметров имеет место снижение выхода годного сортового проката из легированных сталей. При реализации способа-прототипа с обрезкой переднего конца раската выход годного минимален.

Технико-экономические преимущества изобретения заключаются в том, что осуществление подогрева переднего конца обеспечивает снятие внутренних напряжений

из-за выравнивания температурного поля по сечению, улучшает равномерность вытяжек, способствует залечиванию микротрещин как в процессе перегрева, так и при последующей прокатке в непрерывной

группе клетей. В результате увеличивается выход годного сортового проката, в том числе из-за исключения необходимости обрезки переднего конца раскатов.

Формула изобретения

Способ производства сортового проката из легированных сталей, включающий равномерный нагрев подлине исходной заготовки, продольную реверсивную прокатку в нечетное число пропусков с вытяжкой 1,23,8, дополнительный подогрев раската перед задачей в непрерывную группу и прокатку в непрерывной группе клетей с валками равного диаметра, отличающий- с я тем, что, с целью увеличения выхода

годного проката путем снижения концевой обрези, подогрев раската проводят с перегревом поверхностного слоя переднего конца раскатов на 30-100°С относительно

температуры остального металла, при этом толщину перегретого поверхностного слоя устанавливают равной 0,1-0,3 толщины поперечного сечения раската, а его протяженность - 0.3-0,8 величины диаметра валков непрерывной группы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА ИЗ ЛЕГИРОВАННОЙ ПРУЖИННОЙ СТАЛИ | 2005 |

|

RU2296017C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА | 2005 |

|

RU2291205C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА НА АГРЕГАТЕ СОВМЕЩЕННОГО ЛИТЬЯ И ПРОКАТКИ | 1995 |

|

RU2090305C1 |

| ПРОКАТНЫЙ СТАН ДЛЯ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА | 1992 |

|

RU2020006C1 |

| Способ прокатки рельса (варианты) | 2021 |

|

RU2776314C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА ИЗ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ | 1997 |

|

RU2119394C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА НА АГРЕГАТЕ СОВМЕЩЕННОГО ЛИТЬЯ И ПРОКАТКИ | 2003 |

|

RU2233718C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОФИЛЕЙ МЕЛКИХ СЕЧЕНИЙ И ПРОКАТНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2037345C1 |

| Способ получения круглого сортового проката | 1990 |

|

SU1816236A3 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛОГО ПРОФИЛЬНОГО ПРОКАТА ДЛЯ ТЕЛ КАЧЕНИЯ ПОДШИПНИКОВ | 2006 |

|

RU2320733C1 |

Изобретение относится к прокатному производству и может быть использовано при изюторлечии сортового проката и ка- тапкч in леп-ровачных труднодеформируемых статей Цель изобретения -увеличение выхода годного проката путем снижения ко гчевпй обрез Согласно изобретению из легированных стаг,еи розогое- вают равномерно по длине и подвсога от оеверсчвчой прокатке в нечетное чисто проходов. После этого заготовку подогревают, причем поверхностный слой переднего конца отоедетенной толщины и протяженности перегревают нг 30 100°С относительно остального металлт, a saiew осуществляют прокатк в непрерывной группе клешей Повышение вь хода годного обеспечивается за счет снятия внутренних напряжений, залечивания микоотрещин, повеохносгных дефектов вследствие благоприятного температурно деформационного режима обработки захоложенного после реверсивной поокатчи переднего конца заготовки. 1 табя

| Прибор для подогрева воздуха отработавшими газам и двигателя | 1921 |

|

SU320A1 |

| Реверсивный дисковый культиватор для тросовой тяги | 1923 |

|

SU130A1 |

| - М.: завод Серп п Молот, 1988, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

1991-11-23—Публикация

1989-08-09—Подача