(21)4457410/02 (22) 08.07.88 (46)23.11.91. Бюл. №43

(71)Институт проблем литья АН УССР

(72)Б.А. Кириевский, Н,И. Наззренко и Ю.В. Моисеев (53)621.74658(088.8)

(56) Бетеня Г.Ф. Повышение долговечности почворежущих элементов сельскохозяйст- сенной техники наплавкой намораживанием. - Белорусский НИИНТИ Госплана БССР. Обзорная информация; серия 6- 8,85.83. - Минск, 1986.

(54) СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИ- ЧЕСКИХ ОТЛИВОК НАМОРАЖИВАНИЕМ (57) Изобретение относится к литейному производству, в частности к получению биметаллических отливок, эксплуатирующихся в условиях абразивного изнашивания, например почвообрабатывающих деталей. Цель изобретения - повышение качества отливки за счет уменьшения содержания шлаковых включений, образующихся при окислении и взаимодействии расплава с кислой футеровкой. В процессе намораживания добавляют соли или окислы кальция, натрия, калия в количестве 0,6-0,8 г/см после намораживания не более 100 деталей. 1 табл

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварочного биметаллического электрода намораживанием | 2020 |

|

RU2756092C1 |

| Способ получения биметаллических отливок намораживанием | 1989 |

|

SU1685597A1 |

| Способ получения биметаллических отливок | 1988 |

|

SU1675040A1 |

| Способ изготовления биметаллических отливок системы сталь-сплав на основе меди | 1980 |

|

SU980952A1 |

| Способ рафинирования сплавов | 1990 |

|

SU1740468A1 |

| Способ получения биметаллических изделий намораживанием | 1985 |

|

SU1282957A1 |

| Шлакообразующая смесь | 2024 |

|

RU2838609C1 |

| ФЛЮС ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2353467C1 |

| СПОСОБ НАНЕСЕНИЯ ШЛАКОВОГО ГАРНИСАЖА НА ФУТЕРОВКУ КОНВЕРТЕРА | 1997 |

|

RU2128714C1 |

| Способ изготовления биметаллических отливок | 1988 |

|

SU1537369A1 |

Изобретение относится к области литейного производства - получения биметаллических отливок, эксплуатирующихся в условиях абразивного изнашивания, например, почвообрабатывающих деталей.

Цель изобретения - повышение качества отливки за счет уменьшения содержания шлаковых включений, образующихся при окислении расплава с кислой футеровкой печи.

На зеркало расплава в процессе намораживания добавляют соли или окислы кальция, натрия, калия в количестве 0.6- 0,8 г/см2 после намораживания не более 100 деталей.

Указанные добавки, попадая на зеркало металла, разжижают шлак и обеспечивают его перемещение к периферийным зонам (к футеровочной части печи), очищая центровую часть зеркала, куда подается заготовка. Учитывая, что флюс снижает вязкость шла(Л

С

ка, образуемого при окислении расплава- износостойкого (например, хромистого) чугуна и взаимодействии его с кислой футеровкой печи, даже в случае частичного попадания флюса (шлака) на заготовку, он легко сливается с нее расплавом. Поэтому к моменту кристаллизации намораживаемого расплава поверхность заготовки очищена от флюса и шлака. Поскольку шлаковых включений нет. повышается качество намороженного слоя и отливки з целом.

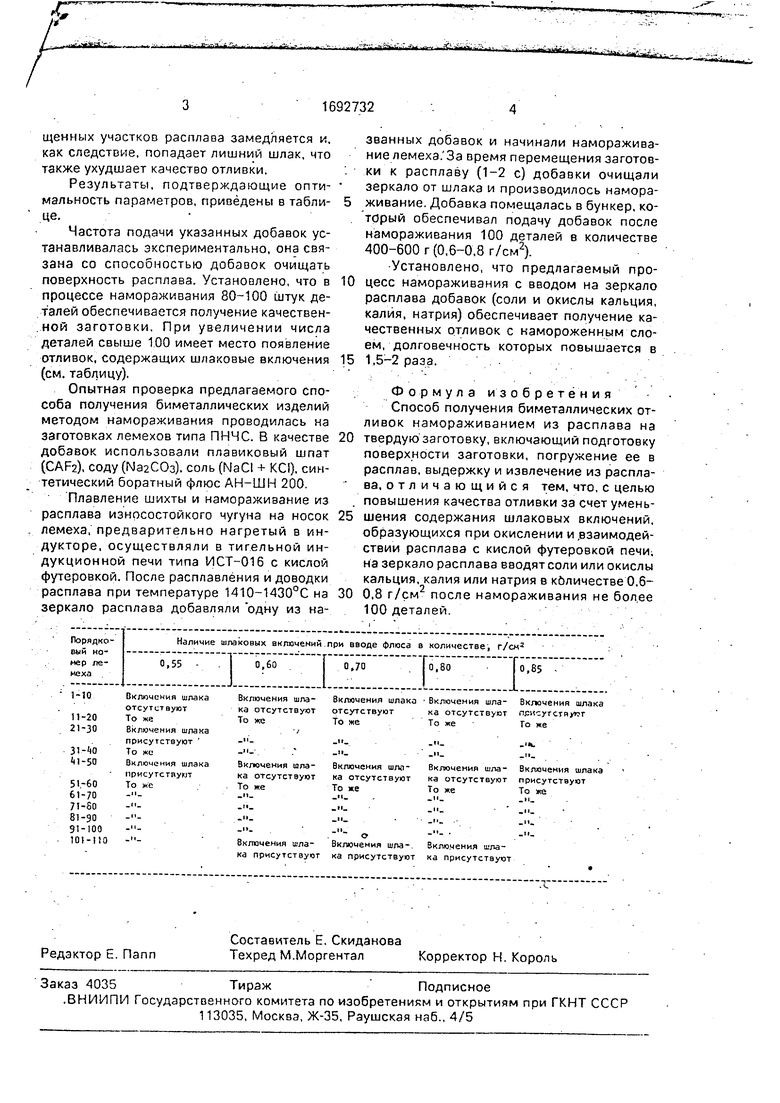

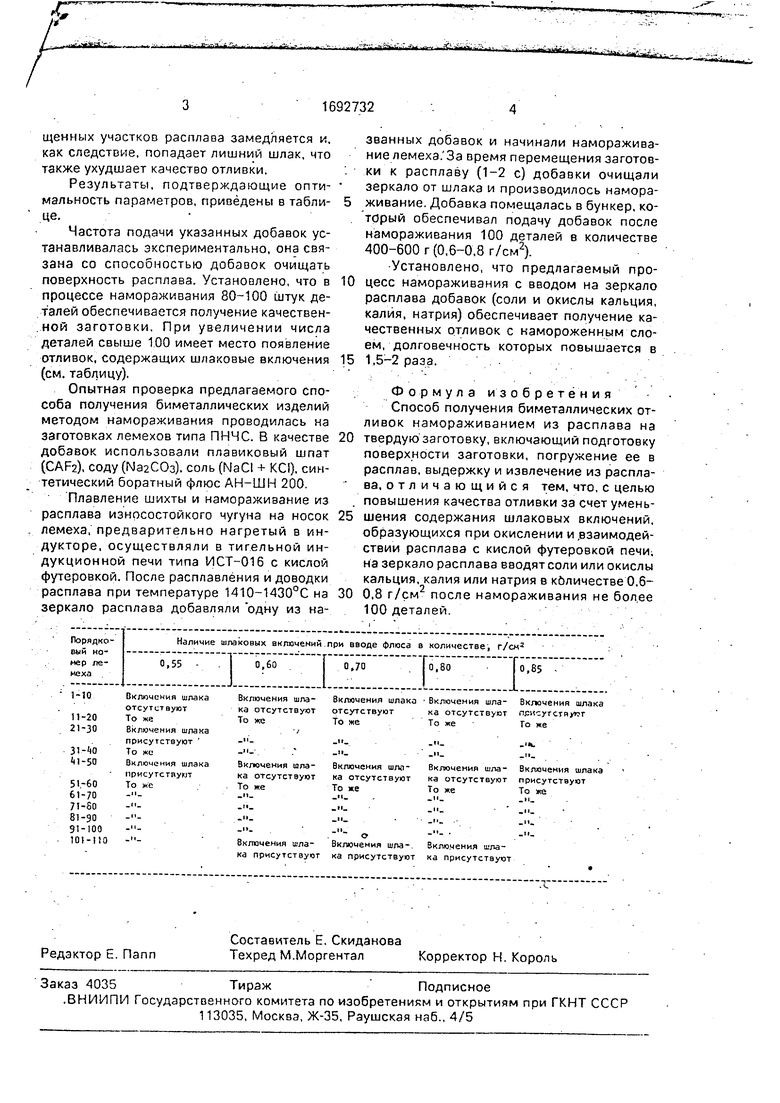

Добавление указанных солей и окислов производят в количестве 0,6-0,8 г/см , что определено экспериментально с учетом полученных результатов При добавке в количестве менее 0.6 г/см2 на зеркале металла остаются включения образовавшегося до введения добавок шлака, способствующий попаданию шлака на намораживаемую поверхность. При увеличении количестса добавок свыше 0,8 г/см образование очиО 45

N5 VI СО ГО

1692732

щенных участков расплава замедляется и. как следствие, попадает лишний шлак, что также ухудшает качество отливки.

Результаты, подтверждающие оптимальность параметров, приведены в таблице.

Частота подачи указанных добавок устанавливалась экспериментально, она связана со способностью добавок очищать поверхность расплава. Установлено, что в процессе намораживания 80-100 штук деталей обеспечивается получение качественной заготовки. При увеличении числа деталей свыше 100 имеет место появление отливок, содержащих шлаковые включения (см. таблицу).

Опытная проверка предлагаемого способа получения биметаллических изделий методом намораживания проводилась на заготовках лемехов типа ПНЧС. В качестве добавок использовали плавиковый шпат (CAF2), соду (МааСОз). соль (NaCI + КС), синтетический боратный флюс АН-ШН 200

Плавление шихты и намораживание из расплава износостойкого чугуна на носок лемеха, предварительно нагретый в индукторе, осуществляли в тигельной индукционной печи типа ИСТ-016 с кислой футеровкой. После расплавления и доводки расплава при температуре 1410-1430°С на зеркало расплава добавляли одну из названных добавок и начинали намораживание лемеха За время перемещения заготовки к расплаву (1-2 с) добавки очищали зеркало от шлака и производилось намора5 живание Добавка помещалась в бункер, который обеспечивал подачу добавок после намораживания 100 деталей в количестве 400-600 г (0,6-0,8 г/см2)

Установлено, что предлагаемый про10 цесс намораживания с вводом на зеркало расплава добавок (соли и окислы кальция, калия, натрия) обеспечивает получение качественных отливок с намороженным слоем, долговечность которых повышается в

15 1,5-2 раза.

Формула изобретения Способ получения биметаллических отливок намораживанием из расплава на

20 твердую заготовку, включающий подготовку поверхности заготовки, погружение ее в расплав, выдержку и извлечение из расплава, отличающийся тем, что, с целью повышения качества отливки за счет умень25 шения содержания шлаковых включений, образующихся при окислении и взаимодействии расплава с кислой футеровкой печи. на зеркало расплава вводят соли или окислы кальция, калия или натрия в количестве О.б30 0,8 г/см после намораживания не более 100 деталей

Авторы

Даты

1991-11-23—Публикация

1988-07-08—Подача