1

Изобретение относится к литейному производству, в частности к способа.м получения биметаллических соединений .медь-сталь

Известен способ изготовления биметаллических отливок, в котором предварительно подготовленную и нагретую заготовку опускают в ванну с расплаво.м другого .металла и намораживают его, подвергая одновременно заготовку воздействию ультразвуковых колебаний, направляемых перпендикулярно намораживаемой поверхности с расстояния не более 10 мм, что улучшает физико-химические свойства намораживаемого слоя 1 .

Недостатком данного способа получения биметаллической отливки является плохое качество соединения разнородных .металлов, так как в процессе предварительного подогрева заготовки и намораживания на нее другого металла ее поверхность взаимодействует с окружающей средой, окисляется и это резко снижает качество соединения.

Известен также способ изготовления биметаллической отливки, включаюндий предварительный подогрев твердой заготовки, заливку на нее перегретого легкоплавого металла и последуюш.ее охлаждение кристаллизующеися отливки, причем предварительный подогрев твердой заготовки осуществляют до 100-600°С, легкоплавкий металл перегревают до температуры, превышающей на 20-25°С его температуру плавления, а после выдержки в течение 30-60 с охлаждением кристаллизующейся, от,тивки ведут со скоростью 5-15 град/с 2.

Данный способ отливки не обеспечивает качественного соедянения при нагреве. Объясняется это- тем, что на поверхности,

10 например, стальной заготовки образуется пленка окислов, препятствующая прочному соединению в последующем. Кроме того, в известном способе температура предварительного подогрева заготовки (100-600°С) является низкой для соединений типа медь-

1.S сталь, так как в этом случае кристаллизация меди в соединительном слое происходит очень быстро, вызывая образование трещин и пор в месте соединения. Это снижает надежность отливок, в особенности рабо20тающих под давлением.

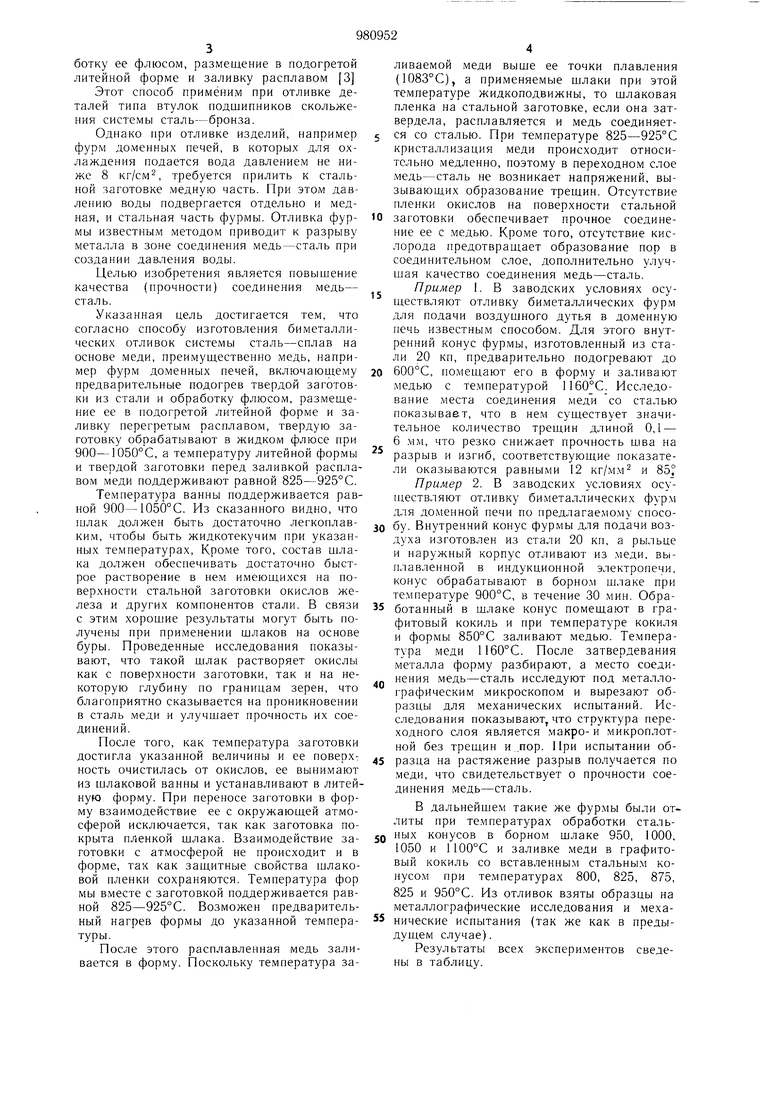

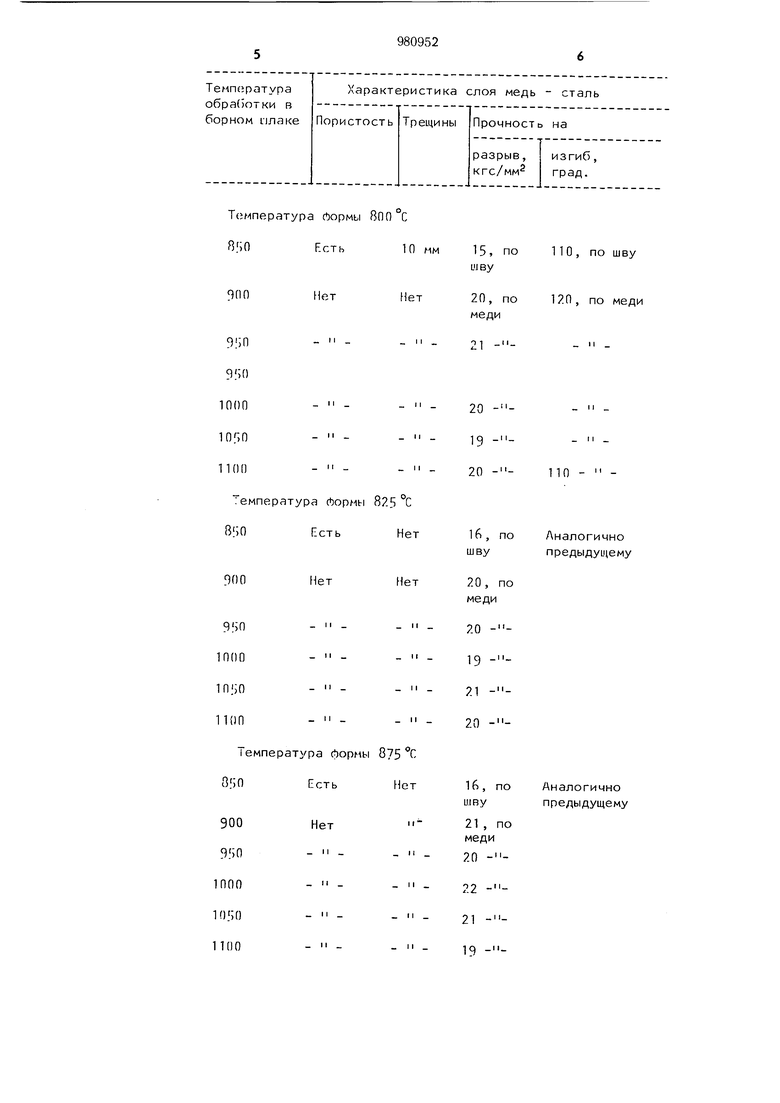

Наиболее близким техническим решением к изобретению является способ изготовления биметаллических отливок, включающий подогрев твердой вставки, обработку ее флюсом, размещение в подогретой литейной форме и заливку раснлавом 3 Этот способ применим при отливке деталей типа втулок подшипников скольжения системы сталь-бронза. Однако при отливке изделий, например фурм доменных печей, в которых для охлаждения подается вода давлением не ниже 8 кг/см, требуется прилить к стальной заготовке медную часть. При этом давлению воды подвергается отдельно и медная, и стальная часть фурмы. Отливка фурмы известны.м методом приводит к разрыву металла в зоне соединения медь-сталь при создании давления воды. Целью изобретения является повышение качества (прочности) соединения медь- сталь. Указанная цель достигается тем, что согласно способу изготовления биметаллических отливок системы сталь-сплав на основе меди, преимущественно медь, например фурм доменных печей, включающему предварительные подогрев твердой заготовки из стали и обработку флюсом, размещение ее в подогретой литейной форме и заливку перегретым расплавом, твердую заготовку обрабатывают в жидком флюсе при 900- 050°С, а температуру литейной формы и твердой заготовки перед заливкой расплавом меди поддерживают равной 825-925°С. Температура ванны поддерживается равной 900-1050°С. Из сказанного видно, что щлак должен быть достаточно легкоплавким, чтобы быть жидкотекучим при указанных температурах. Кроме того, состав щлака должен обеспечивать достаточно быстрое растворение в нем имеющихся на поверхности стальной заготовки окислов железа и других компонентов стали. В связи с этим хорошие результаты могут быть получены при применении щлаков на основе буры. Проведенные исследования показывают, что такой шлак растворяет окислы как с поверхности заготовки, так и на некоторую глубину по границам зерен, что благоприятно сказывается на проникновении в сталь меди и улучшает прочность их соединений. После того, как температура заготовки достигла указанной величины и ее поверх: ность очистилась от окислов, ее вынимают из шлаковой ванны и устанавливают в литейную форму. При переносе заготовки в форму взаимодействие ее с окружающей атмосферой исключается, так как заготовка покрыта пленкой шлака. Взаимодействие заготовки с атмосферой не происходит и в форме, так как защитные свойства шлаковой пленки сохраняются. Температура фор мы вместе с заготовкой поддерживается равной 825 925°С. Возможен предварительный нагрев формы до указанной температуры. После этого расплавленная медь заливается в форму. Поскольку температура заливаемои меди выше ее точки плавления (1083°С), а применяемые шлаки при этой температуре жидкоподвижны, то шлаковая пленка на стальной заготовке, если она затвердела, расплавляется и медь соединяется со сталью. При температуре 825-925°С кристаллизация меди происходит относительно медленно, поэтому в переходном слое медь-сталь не возникает напряжений, вызываюш,их образование трещин. Отсутствие пленки окислов на поверхности стальной заготовки обеспечивает прочное соединение ее с медью. Кроме того, отсутствие кислорода предотвращает образование пор в соединительном слое, дополнительно улучшая качество соединения медь-сталь. Пример 1. В заводских условиях осушествляют отливку биметаллических фурм для подачи воздушного дутья в доменную печь известным способом. Для этого внутренний конус фурмы, изготовленный из стали 20 кп, предварительно подогревают до 600°С, помещают его в форму и заливают медью с температурой 1160°С. Исследование места соединения меди со сталью показывает, что в нем существует значительное количество трещин длиной 0,1 - 6 .м.м, что резко снижает прочность шва на разрыв и изгиб, соответствующие показатели оказываются равными 12 кг/мм и 85° Пример 2. В заводских условиях осуществляют отливку биметаллических фурм для доменной печи по предлагаемому спосо у. Внутренний конус фурмы для подачи воздуха изготовлен из стали 20 кп, а рыльце и наружный корпус отливают из меди, выплавленной в индукционной электропечи, конус обрабатывают в борном шлаке при температуре 900°С, в течение 30 мин. Обработанныйв шлаке конус помещают в графитовый кокиль и нри температуре кокиля и формы 850°С заливают медью. Температура меди 1160°С. После затвердевания металла форму разбирают, а место соединения медь-сталь исследуют под металлографическим микроскопом и вырезают образцы для механических испытаний. Исследования показывают, что структура переходного слоя является .макро- и микроплотной без трещин и,.пор. При испытании образца на растяжение разрыв получается по .меди, что свидетельствует о прочности соединения медь-сталь. В дальнейшем такие же фурмы были отлиты при температурах обработки сталь ix конусов в борном шлаке 950, 1000, 1050 и 1100°С и заливке меди в графитовый кокиль со вставленным стальны.м конусом при температурах 800, 825, 875, 825 и 950°С. Из отливок взяты образцы на металлографические исследования и механические испытания (так же как в предыдущем случае). Результаты всех экспериментов сведены в таблицу.

Т(5мпература Лормы ВПП С Я;0Естьin мм

ЯПП

Нет

9i;n

я;; О оп г.п

100

емпература Аормы 8.5 С BiOЕстьНет

Нет

900

П()0

о;;о

оп- --

Температура формы 875 О;0 Есть Нет

900

Нет

9.; О

000

040

100

15, по 110, по шву шву

Нет

20, по 120, по меди меди

М

20 - 19- 20- - 110 - 1б , по

Аналогично предыдущему шву

20, по

Нет меди

20- 19- 21- 20- 16, по

Аналогично предыдущему

шву

21, по меди

11

20- 22- 11

11 19 - Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗНОСОСТОЙКИХ БИМЕТАЛЛИЧЕСКИХ БИЛ | 2016 |

|

RU2635496C1 |

| Способ получения биметаллических отливок намораживанием | 1988 |

|

SU1692732A1 |

| Способ центробежного литья биме-ТАлличЕСКиХ зАгОТОВОК | 1979 |

|

SU806241A1 |

| Способ центробежного литья биметаллических заготовок | 1980 |

|

SU933234A1 |

| Способ изготовления сварочного биметаллического электрода намораживанием | 2020 |

|

RU2756092C1 |

| Способ получения биметаллических отливок | 1990 |

|

SU1775222A1 |

| Способ получения биметаллических отливок из сплавов на основе железа | 1983 |

|

SU1131594A1 |

| ФЛЮС ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2353467C1 |

| Способ наплавки медных сплавов на сталь | 2020 |

|

RU2753362C1 |

| Способ центробежного литья биметаллических заготовок | 1980 |

|

SU889271A1 |

Температура 425 С 8;;ПЕстьМет

9 on

9)П 10(10 10Г,П НПО

Температура Лормы 950 °С

8Г)0 Г:сть Нет

Нет

Как видно из данной таблицы, трещины в соединительном слое медь-сталь появляются при температуре формы 800°С и температуре обработки в борном шлаке 850°С. Поры в соединительном слое появляются при температуре обработки конуса в шлаке 850°С. Повышение температуры обработки конуса в шлаке до 1100°С снижает механическую прочность соединения (сопротивление на разрыв падает с 22-20 до 17кгс/мм2 и увеличивает его хрупкость (величина угла разрушения на изгиб снижается с 120 до 105 град).

Объясняется это явление тем, что в этом случае структура литого металла получается более крупнозернистой, что снижает его механические характеристики.

120,по меди

- и

- и

- - II

115

20,5, по 120, по меди меди

19115 17 105 Наличие трещин снижает прочность .металла на изгиб и разрыв и приводит к преждевременному его разрушению. Аналогичное влияние оказывают и поры в слое, однако их влияние на прочностные характеристики менее выражено, чем для .трещин. Влияние пор больше сказывается уже в готовых изделиях, когда фурма испытывается водой под давлением более 8кгс/см2. В этом случае через поры просачивается вода и готовое изделие бракуется.

Из данных таблицы следует вывод, что температура обработки конуса в борном шлаке должна находиться в пределах 900-1050°С, а температура нагрева и заливки формы 825-925°С.

Преимущества предлагаемого способа перед известным заключаются в улучшеНИИ качества соединения медь-сталь, что является очень важным, в особенности для изделий, работающих под давлением. Основываясь на полученных результатах металлографических исследований и механических испытаний металла в месте соединения медь-сталь, можно прийти к заключению, что стойкость и долговечность изделий, изготовленных предложенным способом, должна быть выше, чем известным. Исходя из полученной прочности на разрыв (21 кг/мм/мм в данном способе и 12 в известном), можно считать, что стойкость изделий из биметалла сталь-медь возрастает в 1,75 раза. Если этим способом изготовить фурмы для подачи дутья в доменные печи, то их потребность снизится в 1,75 раза. При использовании предложенного способа годовая экономия на всех заводах Украины составляет 486 тыс. руб.

Формула изобретения Способ изготовления биметаллических отливок системы сталь-сплав на основе

меди, преимущественно медь, например фурм доменных печей, включающий предварительные подогрев твердой заготовки из стали и обработку флюсом, раз.мещение ее в подогретой литейной форме и заливку перегретым расплавом, отличающийся тем, что, с целью повышения качества соединения, твердую заготовку обрабатывают в жидко.м флюсе при 900-1050°, а температуру литейной формы и твердой заготовки перед заливкой расплавом меди поддерживают равной 825-925°С.

Источники информации, принятые во внимание при экспертизе

Л 483192, кл. В 22 D 23/04, 1974.

Авторы

Даты

1982-12-15—Публикация

1980-12-04—Подача