Изобретение относится к металлургии, а именно к технологии изготовления биметаллических изделий намораживанием, и может быть использовано для получения на заготовке слоя износостойкого материала с целью упрочнения и восстановления деталей машин.

Цель изобретения - повышение прочности соединения намораживаемого износостойкого материала с заготовкой за счет более полного очишения наплавляемой поверхности от слоя флюса.

Способ осушествляют следующим образом.

Наплавляемую поверхность заготовки покрывают слоем флюса и нагревают до заданной рабочей температуры. Состав флюса подбирают таким, чтобы он имел при этой температуре вязкость 1,3-2,4 . При такой вязкости флюс не стекает с наплавляемой поверхности и равномерно покрывает ее тонким слоем, предохраняя от окисления.

Затем заготовку погружают в тигель или форму с расплавом присадочного сплава, имеющего температуру на 50-100°С выше температуры солидуса. При этом заготовку вводят в расплав с относительной скоростью погружения наплавляемой поверхности, равной 0,05-0,2 м/с.

При такой скорости погружения по мере соприкосновения с расплавом наплавляемая поверхность очищается от флюса, смачивается расплавом и на ней намораживается слой присадочного сплава, образуя биметаллическое изделие с высокой прочностью сцепления присадочного материала с заготовкой.

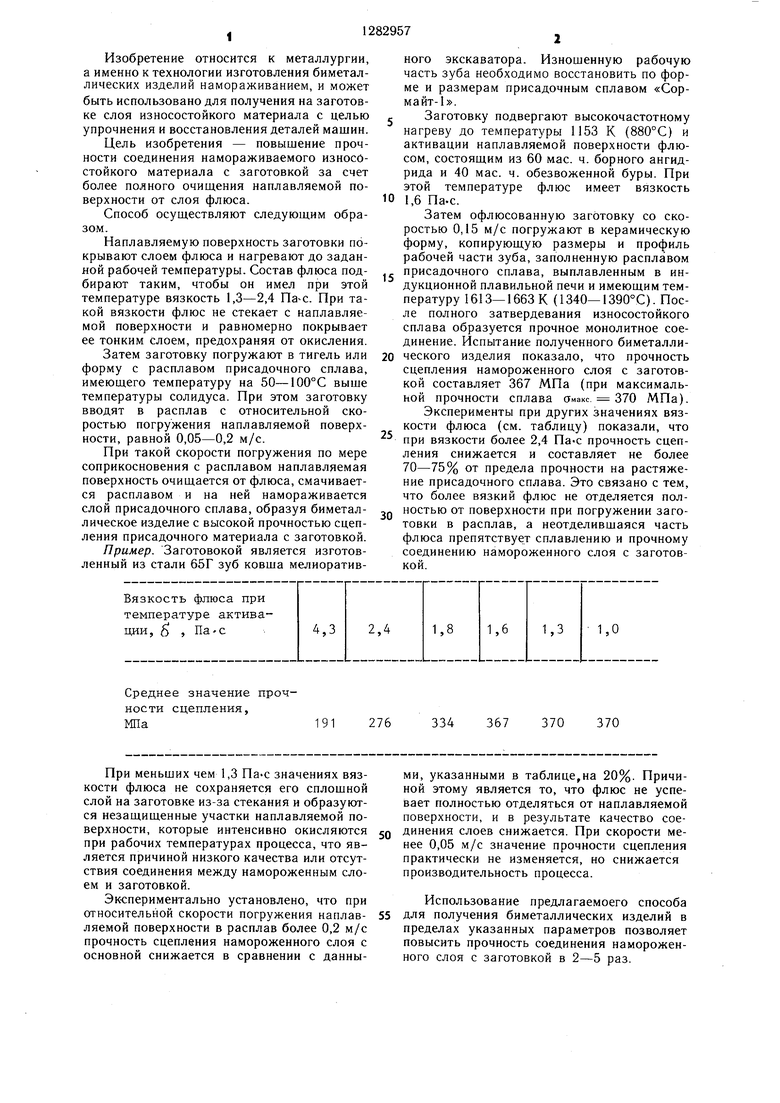

Пример. Заготовокой является изготовленный из стали 65Г зуб ковша мелиоративСреднее значение прочности сцепления, МПа

191

При меньших чем 1,3 Па-с значениях вязкости флюса не сохраняется его сплошной слой на заготовке из-за стекания и образуются незащищенные участки наплавляемой поверхности, которые интенсивно окисляются при рабочих температурах процесса, что является причиной низкого качества или отсутствия соединения между намороженным слоем и заготовкой.

Экспериментально установлено, что при относительной скорости погружения наплавляемой поверхности в расплав более 0,2 м/с прочность сцепления намороженного слоя с основной снижается в сравнении с данныного экскаватора. Изношенную рабочую часть зуба необходимо восстановить по форме и размерам присадочным сплавом «Сор- майт-1.

Заготовку подвергают высокочастотному нагреву до температуры 1153 К (880°С) и активации наплавляемой поверхности флюсом, состоящим из 60 мае. ч. борного ангидрида и 40 мае. ч. обезвоженной буры. При этой температуре флюс имеет вязкость

0 1,6 Па.с.

Затем офлюсованную заготовку со скоростью 0,15 м/с погружают в керамическую форму, копирующую размеры и профиль рабочей части зуба, заполненную расплавом

, присадочного сплава, выплавленным в индукционной плавильной печи и имеющим температуру 1613-1663 К (1340-1390°С). После полного затвердевания износостойкого сплава образуется прочное монолитное соединение. Испытание полученного биметалли0 ческого изделия показало, что прочность сцепления намороженного слоя с заготовкой составляет 367 МПа (при максимальной прочности сплава омакс. 370 МПа). Эксперименты при других значениях вязкости флюса (см. таблицу) показали, что

при вязкости более 2,4 Па-с прочность сцепления снижается и составляет не более 70-75% от предела прочности на растяжение присадочного сплава. Это связано с тем, что более вязкий флюс не отделяется полQ ностью от поверхности при погружении заготовки в расплав, а неотделившаяся часть флюса препятствует сплавлению и прочному соединению намороженного слоя с заготовкой.

334

367

370

370

ми, указанными в таблице,на 20%. Причиной этому является то, что флюс не успевает полностью отделяться от наплавляемой поверхности, и в результате качество сое- динения слоев снижается. При скорости менее 0,05 м/с значение прочности сцепления практически не изменяется, но снижается производительность процесса.

Использование предлагаемоего способа для получения биметаллических изделий в пределах указанных параметров позволяет повысить прочность соединения намороженного слоя с заготовкой в 2-5 раз.

31282957д

Формула изобретениямораживаемого слоя износостойкого материала с заготовкой за счет более полного

Способ получения биметаллических изде-очищения наплавляемой поверхности от флю- лий намораживанием, включающий нагревса в расплаве, флюсы используют с вяз- заготовки, флюсование ее наплавляемой по-костью при технологических температурах верхности и погружение в расплав с после-процесса намораживания, равной 1,3- дующими выдержкой и охлаждением полу-2,4 Па-с, а заготовку в расплав погружают ченного изделия; отличающийся тем, что, сс относительной скоростью наплавляемой по- целью повыщения прочности соединения на-верхности, равной 0,05-0,2 м/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления биметаллических изделий намораживанием на заготовку | 1986 |

|

SU1416266A1 |

| Способ получения биметаллических отливок | 1988 |

|

SU1675040A1 |

| Способ изготовления биметаллических изделий намораживанием на заготовку | 1977 |

|

SU730463A1 |

| Способ получения биметаллических отливок намораживанием | 1989 |

|

SU1685597A1 |

| Способ изготовления сварочного биметаллического электрода намораживанием | 2020 |

|

RU2756092C1 |

| Способ получения биметаллических отливок намораживанием | 1988 |

|

SU1692732A1 |

| Способ изготовления биметаллических изделий | 1976 |

|

SU610608A1 |

| Способ изготовления биметаллических изделий | 1974 |

|

SU528997A1 |

| Способ наращивания ребер теплообменных труб и устройство для осуществления способа | 1974 |

|

SU503633A1 |

| Способ изготовления биметаллических отливок | 1988 |

|

SU1537369A1 |

Изобретение относится к области металлургии, а именно к технологии изготовления биметаллических изделий намораживанием, и может быть использовано для получения на заготовке слоя износостойкого материала. Цель изобретения - повышение прочности соединения намораживаемого слоя с заготовкой. Наплавляемую поверхность заготовки покрывают слоем флюса и нагревают до заданной рабочей температуры. Флюс подбирают таким, чтобы он имел при этой температуре вязкость 1,3- 2,4 ПА с. Затем заготовку погружают в тигель или форму с расплавом присадочного сплава с относительной скоростью наплавляемой поверхности 0.05- 0,2 м/с. Указанные параметры повышают прочность соединения намороженного слоя с заготовкой за счет более полного очипдения наплавляемой поверхности от слоя флюса. 1 табл. ( сл |С 00 ю QO О1

| Патон Б | |||

| Е | |||

| и др | |||

| Новые способы изготовления биметаллических изделий намораживанием и заливкой жидкого присадочного сплава.-Автоматическая сварка, 1969, № 6, с | |||

| Механический грохот | 1922 |

|

SU41A1 |

| Способ изготовления биметаллических изделий | 1974 |

|

SU528997A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-01-15—Публикация

1985-02-22—Подача