Изобретение относится к черной металлургии, в частности к способам ведения плавки в сверхмощной дуговой печи.

Целью изобретения является снижение расхода электроэнергии, увеличение стойкости водоохлаждаемых сводов и повышение производительности печи.

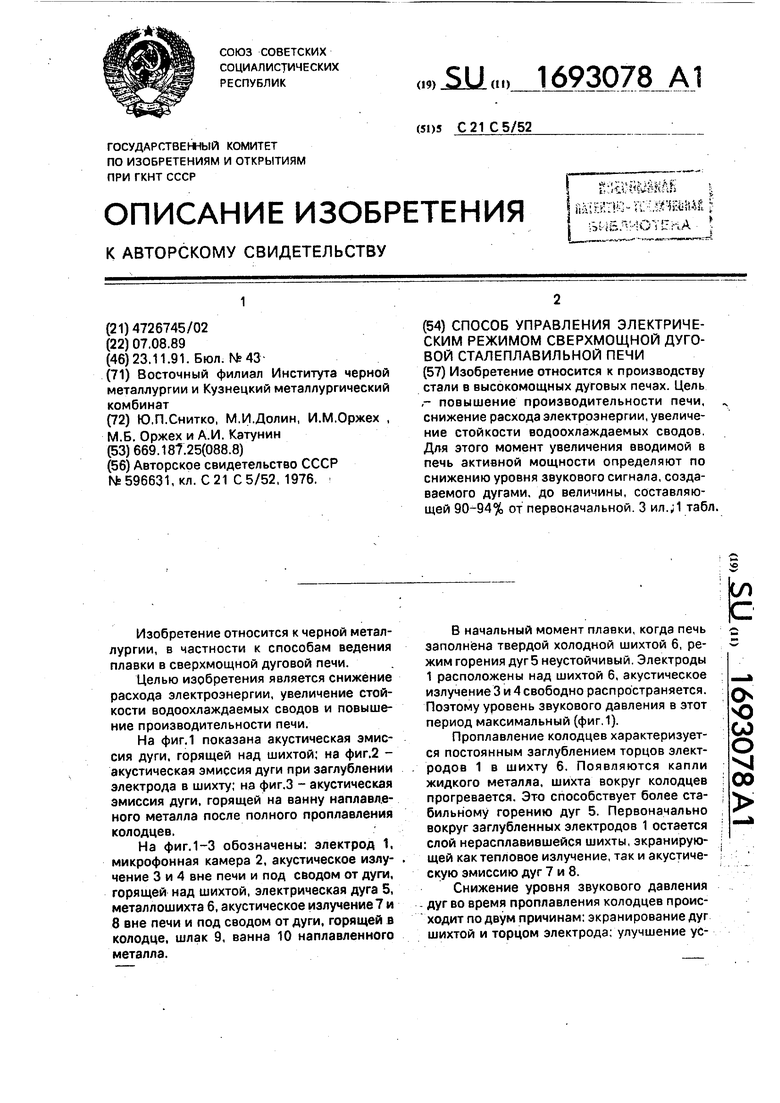

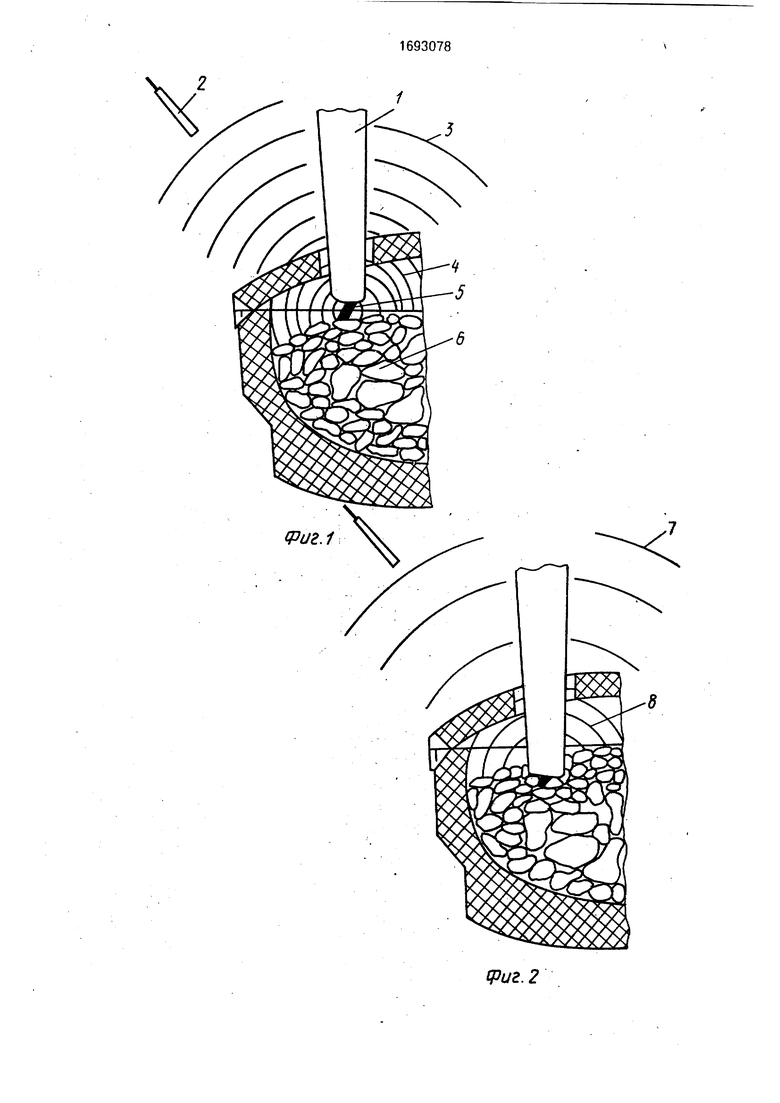

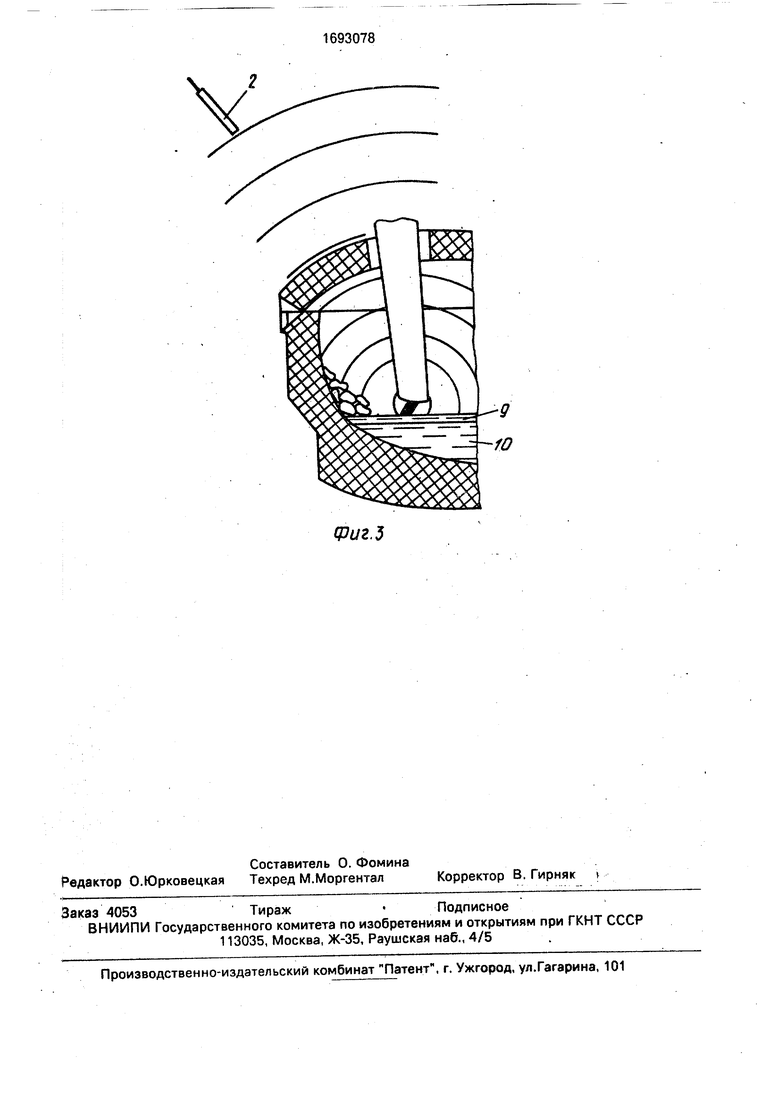

На фиг.1 показана акустическая эмиссия дуги, горящей над шихтой; на фиг.2 - акустическая эмиссия дуги при заглублении электрода в шихту; на фиг.З - акустическая эмиссия дуги, горящей на ванну наплавле- ного металла после полного проплавления колодцев.

На фиг.1-3 обозначены: электрод 1, микрофонная камера 2, акустическое излучение 3 и 4 вне печи и под сводом от дуги, горящей над шихтой, электрическая дуга 5, металлошихта 6, акустическое излучение7 и 8 вне печи и под сводом от дуги, горящей в колодце, шлак 9, ванна 10 наплавленного металла.

В начальный момент плавки, когда печь заполнена твердой холодной шихтой 6, режим горения дуг5 неустойчивый. Электроды 1 расположены над шихтой 6, акустическое излучение 3 и 4 свободно распространяется. Поэтому уровень звукового давления в этот период максимальный (фиг.1).

Проплавление колодцев характеризуется постоянным заглублением торцов электродов 1 в шихту 6. Появляются капли жидкого металла, шихта вокруг колодцев прогревается. Это способствует более стабильному горению дуг 5. Первоначально вокруг заглубленных электродов 1 остается слой нерасплавившейся шихты, экранирующей как тепловое излучение, так и акустическую эмиссию дуг 7 и 8.

Снижение уровня звукового давления дуг во время проплавления колодцев происходит по двум причинам: экранирование дуг шихтой и торцом электрода; улучшение усЁ

сь

Ч)

00 О

VI

00

ловий горения дуг вследствие прогрева шихты.

Установлено, что для надежного перехода от режима защиты свода к режиму про- плавления колодцев в металлошихте, необходимо, чтобы уровень звукового давления снижался до величины, составляющей 90-94% от первоначальной.

Указанное снижение уровня звукового давления соответствует моменту, когда торец электрода заглубляется в шихту, как показано на фиг.2. В этом случае диаметр формирующегося колодца и диаметр торца электрода отличаются незначительно.

В дальнейшем, после полного проплав- ления колодцев (фиг.З), несмотря на отсутствие экранирования дуги шихтой уровень звукового давления еще более снижается. Это объясняется тем, что дуги начинают гореть на жидкую ванну 10 наплавленного металла и шлака 9. Ионизация дугового промежутка, наличие паров металла, жидкий шлак и т.д. способствует стабилизации процесса плавления и снижению шума печи.

Увеличение вводимой в печь активной мощности при уровне сигнала боле 94% от его первоначальной величины может привести к повреждению свода, поскольку электроды еще не заглубились в шихту и дуги горят открыто вблизи панелей свода.

Переключение ступеней трансформатора при снижении уровня звукового сигнала ниже 90% от первоначальной величины вызывает неоправданно длительную работу печи на пониженной мощности, в результате чего увеличивается продолжительность

плавки и снижается производительность агрегата.

П р и м е р. В печах серии ДСП-ЮОНЗА с мощностью трансформатора 64 мВА проведена серия опытных плавок, на которых контролировался уровень звукового сигнала, создаваемого дугами в период плавления шихты.

Вводимую в печь активную мощность

увеличивали при различных величинах звукового давления. Результаты эксперимента приведены в таблице.

Способ позволяет сократить длительность периода плавления шихты на 4

мин, снизить расход электроэнергии на 10 кВт- ч/т и сократить время простоев печи на ремонт свода на 8,7 мин/сут.

Формула изобретения

Способ управления электрическим режимом сверхмощной дуговой сталеплавильной печи, преимущественно, при заглублении электродов при проплавлении колодцев, включающий изменение электрического режима в зависимости от уровня шума электрических дуг, отличающий- с я тем, что, с целью снижения расхода электроэнергии, увеличения стойкости водоох- лаждаемых сводов и повышения производительности печи, после включения

печи осуществляют непрерывное измерение уровня звукового сигнала, создаваемого дугами, и при достижении им величины, составляющей 90-94% от первоначальной, увеличивают вводимую в печь активную

мощность.

д

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ И ЭЛЕКТРОДУГОВАЯ ПЕЧЬ | 2013 |

|

RU2539890C1 |

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ МАРОК СТАЛИ | 2006 |

|

RU2336310C2 |

| Способ выплавки стали | 1979 |

|

SU901288A1 |

| Способ выплавки сталей из металлизованных окатышей в дуговой печи | 1988 |

|

SU1638176A1 |

| СПОСОБ ПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ ТРЕХФАЗНОГО ТОКА | 2010 |

|

RU2420597C1 |

| Способ выплавки стали | 1975 |

|

SU537116A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 1998 |

|

RU2134304C1 |

| Способ выплавки стали и сплавов | 1979 |

|

SU865922A1 |

| Способ плавки стали в дуговой сталеплавильной печи трехфазного тока | 2019 |

|

RU2719811C1 |

| Способ производства углеродистых и низколегированных сталей в стотонных дуговых печах | 1989 |

|

SU1708868A1 |

Изобретение относится к производству стали в высокомощных дуговых печах. Цель - повышение производительности печи, снижение расхода электроэнергии, увеличение стойкости водоохлаждаемых сводов. Для этого момент увеличения вводимой в печь активной мощности определяют по снижению уровня звукового сигнала, создаваемого дугами, до величины, составляющей 90-94% от первоначальной 3 ил.;1 табл.

Фиг. 2

Фиг.З

| Способ введения плавки в дуговой сталеплавильной печи | 1976 |

|

SU596631A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-11-23—Публикация

1989-08-07—Подача