Изобретение относится к гидрометаллургии, в частности к способам осаждения меди из медно-никелевого сульфатного раствора.

Способы осаждения меди из медно-ни- келевых растворов рядом реагентов (железным скрапом, аммиаком, мелом, никелевым порошком), находят применение лишь для очистки никелевых растворов от малых количеств меди Это связано либо с дороговизной используемых реагентов, либо с загрязнением получаемых продуктов посторонними компонентами препятствующими их дальнейшей переработке

В процессе переработки медного электролита, вводимого из цикла электрорафинирования меди получают маточные растворы богатые сульфатами меди и никеля Из этих parтсоров осаждают медь чаще всего путем г т, бокого электролитического обезмеживания в ваннах с нерастворимыми анодами Далее получают медь и никельсо- держащие продукты

Глубокое электролитическое обезмежи- вание медно пинчеры гупьфажих раство ров является пижопроиэводительным

длительным процессом сопряженным с высоким расходом электроэнергии и загрязнением цеховой атмосферы ядовитым газом - ареином

Наиболее близким техническим решением является известный способ осаждения меди из медчо-никелевого сульфатного раствора оксидом меди (II). При этом медь осаж- дается в виде основных сульфатов. Недостатком этого способа (прототипа; является высокий расход оксида меди (II), который является дефицитным и сравнительно дорогим реагентом

Целью изобретения является сокращение расхода реагента-осадителя.

Поставленная цель достигается тем. что в известном способе осаждения меди из медно никелевого сульфатного раствора оксидом меди (II) перед введением оксида меди (IП раствор нейтрализуют оксидом цинка (II) до рН 1 5 2 О

Обычно медно-никелевые растворы, направленные на глубокое обезмеживание. содержат 30-50 кг/м3 серной кислоты. При добавлении оксида меди (II) по прототипу осаждению меди из раствора предшествует

о

Ю OJ

о

Ю vj

нейтрализация свободной кислоты, и в растворе появляется дополнительное количество ионов меди:

H2S04 + СиО CuS04 - Н20

Затем существенное количество оксида меди (II) расходуется на осаждение этой дополнительно введенной в раствор меди.

В предлагаемом способе нейтрализация происходит оксидом цинка по реакции

H2S04 + ZnO ZnS04 + HaO, т.е. не происходит перехода дополнительного количества ионов меди в раствор. Благодаря этому расход оксида меди (II) на обезмеживание раствора существенно сокращается. Ионы цинка не осаждаются оксидом меди (II) до полного обезмеживания раствора. При рН 1,5-2,0 обеспечивается практически полная нейтрализация свободной кислоты оксидом цинка (II).

Сопоставительный анализ показывает, что предлагаемый способ отличается от известного тем, что перед введением оксида меди (II) раствор нейтрализуют оксидом цинка (II) до рН 1,5-2,0, что обеспечивает существенное сокращение общего расхода реагентов.

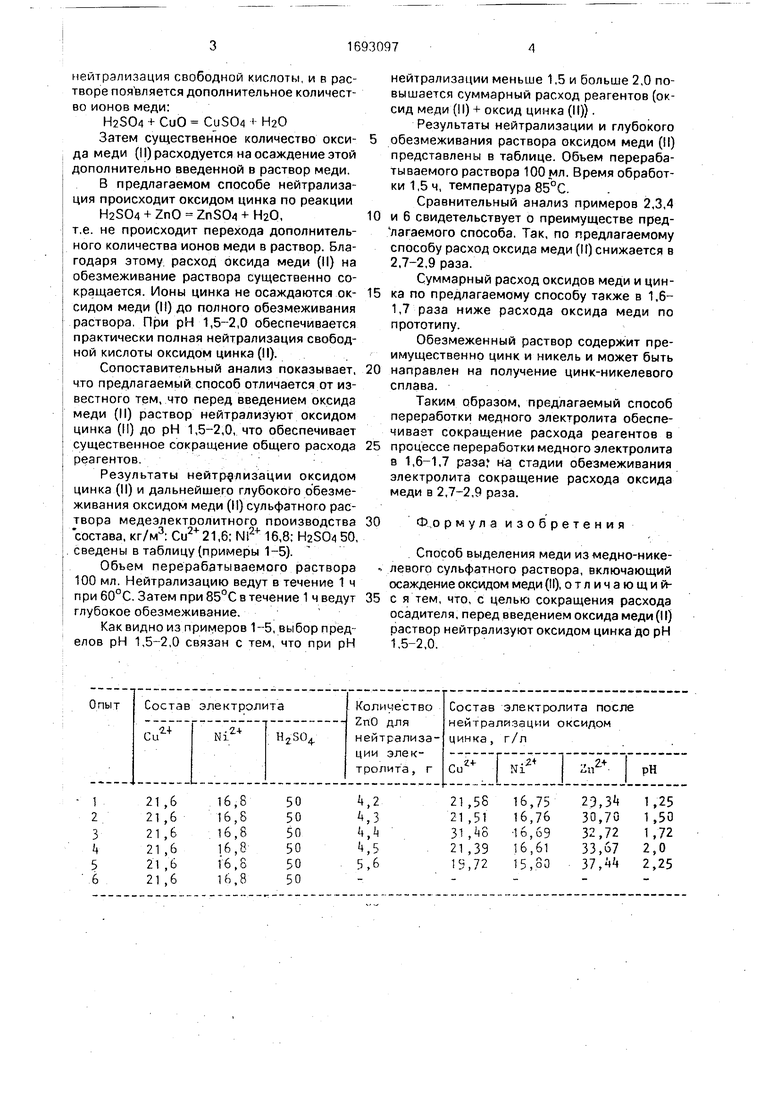

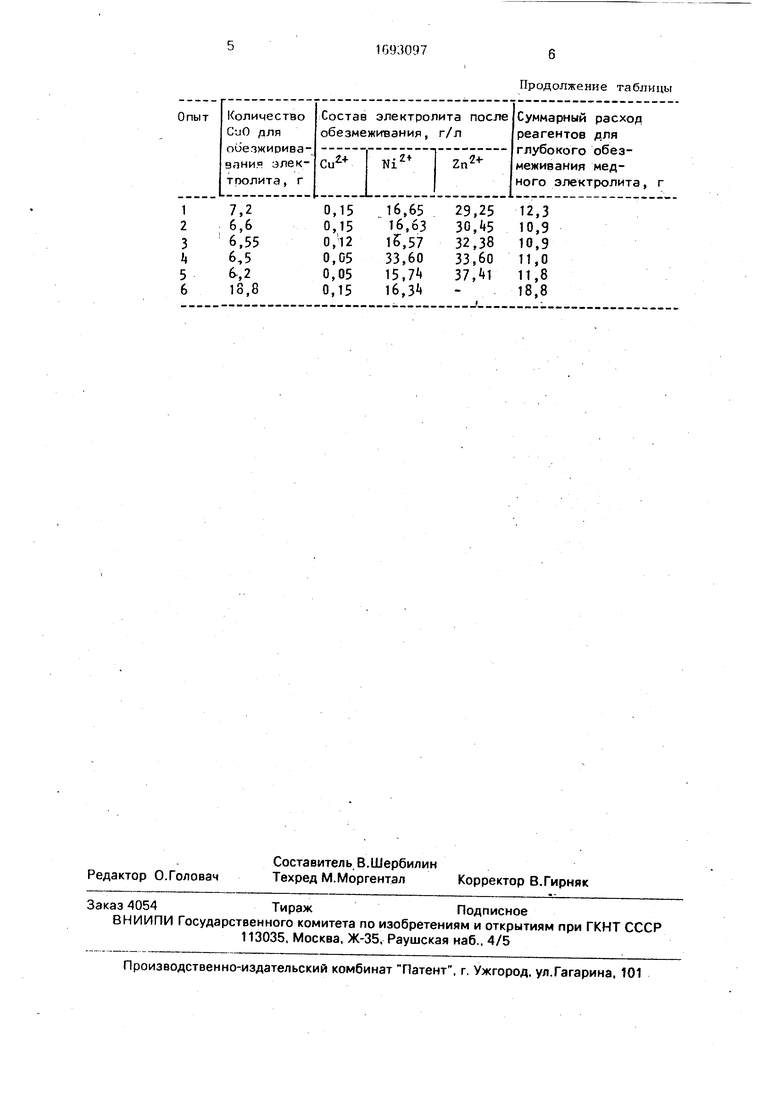

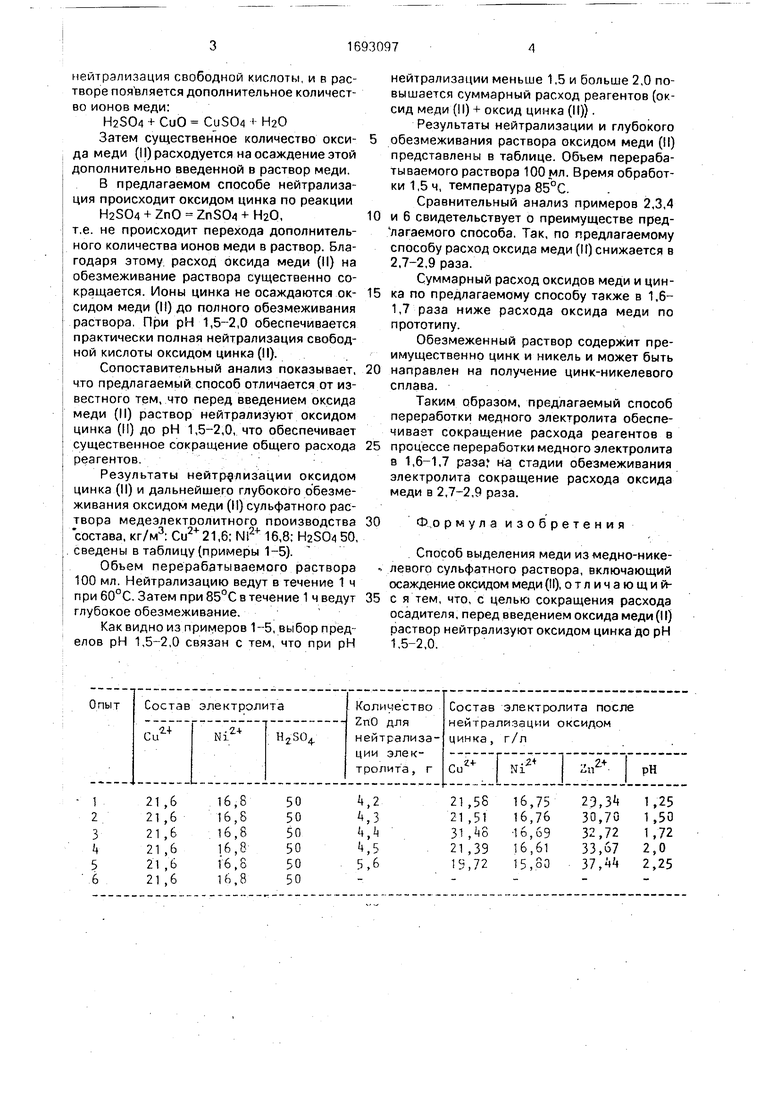

Результаты нейтрализации оксидом цинка (II) и дальнейшего глубокого обезмеживания оксидом меди (II) сульфатного раствора медеэлектоолитного производства состава, кг/м3: 21,6; Ml24 16,8; H2S04 50, сведены в таблицу (примеры 1-5).

Объем перерабатываемого раствора 100 мл. Нейтрализацию ведут в течение 1 ч при 60°С. Затем при 85°С в течение 1 ч ведут глубокое обезмеживание.

Как видно из примеров 1-5, выбор пределов рН 1,5-2,0 связан с тем, что при рН

нейтрализации меньше 1,5 и больше 2,0 повышается суммарный расход реагентов (оксид меди (II) + оксид цинка (II)).

Результаты нейтрализации и глубокого

обезмеживания раствора оксидом меди (II) представлены в таблице. Объем перерабатываемого раствора 100 мл. Время обработки 1,5 ч, температура 85°С.

Сравнительный анализ примеров 2,3,4

и 6 свидетельствует о преимуществе пред- лагаемого способа. Так, по предлагаемому способу расход оксида меди (If) снижается в 2,7-2,9 раза.

Суммарный расход оксидов меди и цинка по предлагаемому способу также в 1,6- 1,7 раза ниже расхода оксида меди по прототипу.

Обезмеженный раствор содержит преимущественно цинк и никель и может быть

направлен на получение цинк-никелевого сплава.

Таким образом, предлагаемый способ переработки медного электролита обеспечивает сокращение расхода реагентов в

процессе переработки медного электролита в 1,6-1,7 раза на стадии обезмеживания электролита сокращение расхода оксида меди в 2,7-2,9 раза.

Формула изобретения

Способ выделения меди измедно-нике- левого сульфатного раствора, включающий

осаждение оксидом меди (II), отличающийс я тем, что, с целью сокращения расхода

осадителя, перед введением оксида меди (II)

раствор нейтрализуют оксидом цинка до рН

1.5-2,0.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ МЕДНОГО ЭЛЕКТРОЛИТА | 2002 |

|

RU2221901C2 |

| Способ переработки медного электролита | 1990 |

|

SU1705377A1 |

| Способ осаждения меди из медноникелевого сульфатного электролита | 1991 |

|

SU1827393A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТОВ СЕРЕБРА ИЗ ХЛОРИДНЫХ И СУЛЬФАТНО-ХЛОРИДНЫХ РАСТВОРОВ, СОДЕРЖАЩИХ ТЯЖЕЛЫЕ ЦВЕТНЫЕ МЕТАЛЛЫ | 1992 |

|

RU2068451C1 |

| СПОСОБ ОСАЖДЕНИЯ НИКЕЛЯ, КОБАЛЬТА И МЕДИ СЕЛЕКТИВНО ОТ ЦИНКА ИЗ СУЛЬФАТНЫХ РАСТВОРОВ В ВИДЕ СУЛЬФИДОВ | 2006 |

|

RU2328537C2 |

| СПОСОБ УДАЛЕНИЯ ЦИНКА ИЗ СУЛЬФАТНЫХ, СУЛЬФАТ- ХЛОРИДНЫХ и ХЛОРИДНЫХ НИКЕЛЕВЫХ ЭЛЕКТРОЛИТОВ | 1969 |

|

SU253381A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ СУЛЬФАТНЫХ РАСТВОРОВ, СОДЕРЖАЩИХ ЖЕЛЕЗО | 2007 |

|

RU2336346C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЧИСТОГО ЭЛЕКТРОЛИТА CuSO ИЗ МНОГОКОМПОНЕНТНЫХ РАСТВОРОВ И ЕГО РЕГЕНЕРАЦИЯ ПРИ ПОЛУЧЕНИИ КАТОДНОЙ МЕДИ ЭЛЕКТРОЛИЗОМ С НЕРАСТВОРИМЫМ АНОДОМ | 2015 |

|

RU2628946C2 |

| Способ выделения оксида меди (I) CuO из многокомпонентных сульфатных растворов тяжелых цветных металлов | 2020 |

|

RU2744291C1 |

| Способ очистки сульфатных цинковых растворов от хлора | 2021 |

|

RU2759591C1 |

Изобретение относится к гидрометаллургии в частности к способам осаждения меди из медно-никелевого сульфатного раствора Цель изобретения - сокращение расхода осадителя Перед осаждением меди оксидом меди (П) исходный раствор нейтрализуют до рН 1,5-2,0 оксидом цинка. 1 табл.

1 2

3 I 5 6

,2 М

м

«,5 5,6

7,2

6,6

6,55

6,5

18,8

0,15 0,15 О,1 2 0,05 0,05 0,15

Продолжение таблицы

29,25 30, 32,38 33,60 37,1

12,3 10,9 10,9 11,0 11,8 18,8

| Баймаков Ю В , Журин А И Электролиз в гидрометаллургии - NT Металлургия 1977, с 67-68 Авторское свидетельство СССР №884010 кл С 22 В 15/12, 1981 |

Авторы

Даты

1991-11-23—Публикация

1990-02-13—Подача