Изобретение относится к машиностроению и может быть использовано при нанесении износо- и эадиростойких покрытий на рабочие поверхности деталей узлов трения.

Цель изобретения - повышение износостойкости покрытий при сохранении высокой задиростойкости.

Поверхность трения натирают стержнем, включающим элементы покрытия в присутствии технологического состава, содержащего смесь глицерина с хлоридом меди, последующее пассивирование покрытия, сушку и нанесение мыльной пластичной смазки, содержащей порошки меди, свинца и ПТФЭ (политетрафторэтилена), причем при нанесении покрытия к стержню прикладывают давление Р 55-65 МПа, а после нанесения на покрытие мыльной пластичной смазки в течение 10-30 мин

производят обработку покрытия трением по нему инструмента со скоростью скольжения, равной скорости скольжения детали при эксплуатации и давлением Q(0,8- 0,9)0.зад, где О.зэд - давление задира при трении инструмента по детали, причем инструмент выполняют по форме, материалу, твердости и шероховатости идентичным детали узла трения, по которой будет работать деталь с покрытием при эксплуатации.

При этом стержень, которым осуществляют натирание поверхности, имеет состав, мас.%:

Свинец18-20

Политетрафторэтилен4-5

Хлорид аммония2-3

Фторид меди1-2

МедьОстальное

О

ю

00

N О

При этом при давлении на стержень менее 55 МПа покрытие получается недостаточно износостойким, а увеличение давления свыше 65 МПа приводит к разрушению стержня,

Обработка детали с покрытием инструментом при давлении на инструмент менее 0,8 Озад. износостойкость покрытия увеличивается незначительно, а приложение давления выше 0,9 Озад. может привести к задиру инструмента и детали и к повреждению покрытия.

Содержание в стержне свинца менее 18 мас.%, ПТФЭ менее 4 мас.%, хлорида аммония менее 2 мас.% и фторида меди менее 1 мас.% не позволяет ощутимо повысить износостойкость покрытия. Содержание в стержне свинца более 20 мас.%, ПТФЭ более 5 мас.%, хлорида аммония более 3 мас.% и фторида меди более 2 мас.% нецелесообразно, так как не приводи г к увеличению износостойкости покрытия.

Способ осуществляют следующим образом.

Предварительно изготавливают прессованием стержни из смеси порошков, мас.%:

Свинец 18-20

ПТФЭ 4-5

Хлорид аммония 2-3

Фторид меди 1-2

Медь Остальное

Затем их спекают в печи при 375-380°С в течение 2,0-2,5 ч. После изготовления стержни помещают в приспособление для нанесения покрытия, содержащее корпус с боковым выступом для крепления в резцедержателе, например, токарного станка, плунжер с винтом для фиксации стержня и Пружину. Деталь помещают в токарный станок, приводят ее во вращение, шлифовальной бумагой снимают слой окислов с рабочей поверхности и наносят на нее кистью технологический состав, содержащий смесь глицерина с хлоридом меди, взятых в соотношении от 97:3 до 99:1, Затем к поверхности детали прижимают выбранный стержень с давлением 55-65 МПа при скорости скольжения 0,06-0,09 м/с и продольной подаче 50-80 мкм/об. Покрытие наносят за 4-6 проходов. После нанесения покрытия деталь пассивируют в подогретом до 25- 30°С 0,3-0,5%-ном растворе каустической соды о течение 30-50 с и сушат. Затем на покрытие наносят мыльную пластичную смазку следующего состава, мас.%:

Порошок меди6-10

Порошок свинца2-4

Порошок ПТФЭ3-5

Мыльная пластичная смазкаОстальное

После этого в течение 10-30 мин производят обработку детали с покрытием трением по ней инструмента со скоростью скольжения, равной скорости скольжения детали при эксплуатации и с давлением Q(0,8-0,9) Озад, причем инструмент выполняют по форме, материалу, твердости и шероховатости идентичным детали узла трения, по которой будет работать деталь с покрытием при эксплуатации.

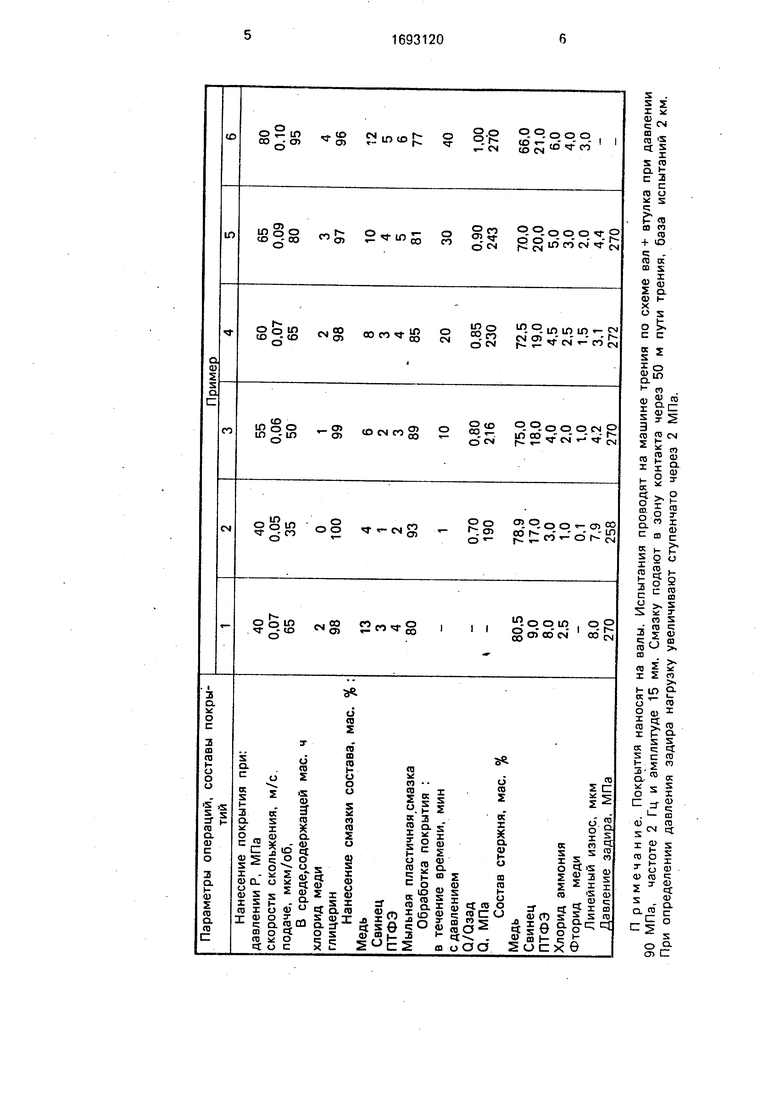

Примеры реализации предлагаемого способа приведены в таблице. Для сравнения приведены данные для известного способа (пример 1).

Как видно из приведенных данных, предлагаемый способ обеспечивает значительное повышение износостойкости, что

позволяет широко использовать его в узлах трения.

Формула изобретения 1. Способ нанесения износостойких покрытий натиранием на поверхности трущихся деталей, включающий натирание поверхности стержнем, включающим элементы покрытия, в присутствии глицерина, содержащего соль меди, пассивирование, сушку и нанесение мыльной пластичной

смазки, включающей порошки меди, свинца и политетрафторэтилена, отличаю щи й- с я тем, что, с целью повышения износостойкости покрытий при сохранении высокой задиростойкости, натирание

осуществляют при приложении к стержню давления 55-65 МПа, а после нанесения мыльной пластичной смазки производят обработку трением инструментом, выполненным по форме, материалу, твердости и

шероховатости идентичным контргелу в паре трения при скорости перемещения инструмента, равной эксплуатационной, и с давлением, равным 0,8-0,9 величины давления задира.

2. Состав стержня для нанесения износостойких покрытий натиранием на поверхности трущихся деталей, содержащий медь, политетрафторэтилен, свинец и хлорид аммония, отличающийся тем, что, с целью

повышения износостойкости покрытий при сохранении высокой задиростойкости, он дополнительно содержит фторид меди при следующем соотношении компонентов, мас.%:

Свинец18-20

Политетрафторэтилен 1-5 Хлорид аммония2-3

Фторид меди 1-2 МедьОстальное

П римечание. Покрытия наносят на валы. Испытания проводят на машине трения по схеме вал + втулка при давлении 90 МПа, частоте 2 Гц и амплитуде 15 мм. Смазку подают в зону контакта через 50 м пути трения, база испытаний 2 км. При определении давления задира нагрузку увеличивают ступенчато через 2 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деталей с антифрикционным покрытием и состав антифрикционного покрытия | 1986 |

|

SU1456283A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ С ИЗНОСОСТОЙКИМ И АНТИФРИКЦИОННЫМ ПОКРЫТИЕМ | 2014 |

|

RU2549812C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО И АНТИФРИКЦИОННОГО ПОКРЫТИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ДЕТАЛИ | 2014 |

|

RU2549810C1 |

| СПОСОБ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ДЕТАЛИ УЗЛА ТРЕНИЯ ДЛЯ ПРИДАНИЯ ЕЙ ИЗНОСОСТОЙКИХ И АНТИФРИКЦИОННЫХ СВОЙСТВ | 2006 |

|

RU2319790C1 |

| Антифрикционная смазка | 1977 |

|

SU667583A1 |

| СПОСОБ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ДЕТАЛИ УЗЛА ТРЕНИЯ | 2010 |

|

RU2443801C1 |

| Способ финишной обработки | 1990 |

|

SU1775273A1 |

| Способ обработки рабочих поверхностей деталей узла трения | 2022 |

|

RU2788514C1 |

| Антифрикционная смазка | 1982 |

|

SU1062249A1 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ ДЛЯ ПОВЕРХНОСТЕЙ ТРЕНИЯ | 1990 |

|

RU2006362C1 |

Изобретение относится к машиностроению и может быть использовано при нанесении износо- и задиростойких покрытий на рабочие поверхности деталей узлов трения. Цель изобретения - повышение износостойкости покрытий при сохранении высокой задиростойкости. Для этого поверхности трения натирают стержнем, содержащим элементы покрытия, при давлении на стержень 55-65 МПа, в присутствии смеси глицерина и хлорида меди, после чего покрытие пассивируют и сушат, затем на него наносят мыльную пластичную смазку, содержащую порошки меди, свинца и политетрафторэтилена, и проводят обработку трением стержнем, выполненным по форме, материалу твердости, шероховатости, идентичным контртелу в паре трения, при скорости перемещения инструмента, равной эксплуатационной, и с давлением 0,8-0,9 величины давления задира. Линейный износ при этом уменьшается более чем в 2 раза при давлении задира 270 МПа. 1 табл. сл с

| Состав для нанесения покрытий | 1983 |

|

SU1203126A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Способ изготовления деталей с антифрикционным покрытием и состав антифрикционного покрытия | 1986 |

|

SU1456283A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-11-23—Публикация

1989-04-05—Подача