Изобретение относится к целлюлозно- бумажной промышленности и может быть использовано в производстве целлюлозы для изготовления бумаги и картона путем натронной или сульфатной варки древесного сырья.

Цель изобретения - повышение механической прочности целлюлозы и улучшение избирательности процесса делигнификации.

Сущность предлагаемого способа заключается в том, что обработку древесного сырья - опила, щепы или стружек, щелочным варочным раствором - сульфатным или натронным, раствором проводят при 170- 180°С и гидромодуле 1:7 в течение 1-2 ч в присутствии катализатора делигнификации - антраценовой фракции коксохимического производства, окисленной в присутствии

оксидных ванадиевых соединений меди. Указанный катализатор берут в количестве 0,1-1,0% от массы абсолютно сухого сырья. При этом обработку сырья проводят при содержании щелочи в варочном растворе 12- 16% от массы абсолютно сухого сырья.

При осуществлении предлагаемого способа оксидат антраценовой фракции в щелочной среде избирательно действует на лигнин древесины. Это позволяет удалить лигниновую часть без разрушения гемицел- люлозной и волокнистой части древесины, что обеспечивает улучшение структуры полуфабриката и увеличение выхода целевого продукта до 98% в полуфабрикате.

Окисление антраценовой фракции проводят раствором перекиси водорода в зти- лацетате, уксусной кислоте или диметилформамиде в присутствии оксидных ванадиевых соединений меди общей формулы CuxV20s. где ,3-1,0, преимущественно 0,6.

Пример1.В трехгорлую колбу, снабженную механической мешалкой, обратным холодильником и капельной воронкой, помещают антраценовую фракцию в количестве 5,26 г, растворитель этилацетат 30 мл и навеску катализатора окисления Сио, в количестве 0,15 г (0,0075 моль). Перекись водорода (0,041 моль) в раствор этилацетата объемом 66 мл прикапывают при перемешивании через делительную воронку в реакционную массу в течение 30 мин, Общий объем реакционной смеси составляет 100 мл. Через 3 ч реакционную массу отделяют от катализатора окисления, растворитель отгоняют. Полученный оксидат антраценовой фракции используют в качестве катализатора щелочной делигнификации древесины при производстве целлюлозы. Для получения технической целлюлозы используют сосновый опил следующего химического состава, мас.%:

Целлюлоза51,16

Лигнин26,88

Смола8,80

Пентозаны8,31

Растворимые вещества4,85

В термостат помещают герметично закрытую емкость, загружают 9 г щепы, заливают 63 мл NaOH, добавляют полученный катализатор делигнификации древесины в количестве 1 % от массы абсолютно сухой древесины (а.с.д.). Патронную ва рку целлюлозы проводят при следующих параметрах: Т 176°С; время подъема температуры 1,46 ч; время стоянки 1,04 ч; расход активной щелочи 14% от массы а.с.д.; гидромодуль 1:7. По окончании варки полученный древесный остаток промывают и высушивают. П р и м е р 2. Окисление антраценовой фракции проводят в присутствии оксидного ванадиевого соединения меди формулы Cuo.sVaOs по примеру 1, Полученный оксидат антраценовой фракции используют в качестве катализатора делигнификации по примеру 1.

П р и м е р 3. Окисление антраценовой фракции проводят в присутствии оксидных ванадиевых соединений меди формулы Cuo,6V20s в количестве 0,164 г (0,0075 моль) по примеру 1. Полученную окисленную антраценовую фракцию используют в качестве катализатора щелочной делигнификацим при производстве целлюлозы по примеру 1, П р и м е р 4. Варку древесины проводят по примеру 1 с добавкой оксидата антрацена по примеру 3 в количестве 0,1 % от массы а.с.д.

П р и м е р 5. Варку древесины проводят по примеру 1 с добавкой оксидата антраценовой фракции по примеру 3 в количестве 0,5% от массы а.с.д.

Пример 6. Окисление антраценовой

фракции проводят аналогично примеру 3 Полученный продукт используют в количестве 1% от массы а.с.д. при расходе активной щелочи 12% (от массы а.с.д.),Условия

0 проведения процесса аналогичны примеру 1.

П р и м е р 7. Окисление антраценовой фракции проводят аналогично примеру 3. С полученным оксидатом проводят варку в ко5 личестве 1% от массы а.с.д. Условия варки аналогичны примеру 1. Расход активной щелочи 16% от массы а.с.д.

Пример 8 (контрольный). Окисление антраценовой фракции проводят аналогич0 но примеру 3, С полученным оксидатом проводят варку. Оксидат антраценовой фракции добавляют в количестве 1 % от массы а.с.д. Условия варки по примеру 1, расход активной щелочи 10% от массы а.с.д.

5ПримерЭ (контрольный). Варку древесины проводят аналогично примеру 3. Расход активной щелочи 18% от массы а.с.д. П р и м е р 10 (контрольный). Варку древесины проводят аналогично примеру 3.

0 Расход оксидата антраценовой фракции 2,0% от массы а.с.д.

П р и л е р 11 (контрольный). Варку древесины проводят аналогично примеру 3.Расход антраценовой фракции 0,05% от

5 массы,а.ад.

Пример 12. Оксидат антраценовой фракции готовят согласно примеру 1. Затем а герметичную закрытую емкость загружают 9 г опила, заливают 63 мл крепкого белого

0 щелока, содержащего 12,6% активной щелочи, в том числе 10,3% гидроксида натрия, 2,3% сульфида натрия. Далее проводят сульфатную варку древесных опилок, имеющих химический состав согласно примеру 1.

5 Пример13 (по известному способу). Варку древесины проводят аналогично примеру 1, В качестве катализатора делигнификации используют антрахинон в количестве 0,1% от массы а.с.д.

0ПримерИ (по известному способу).

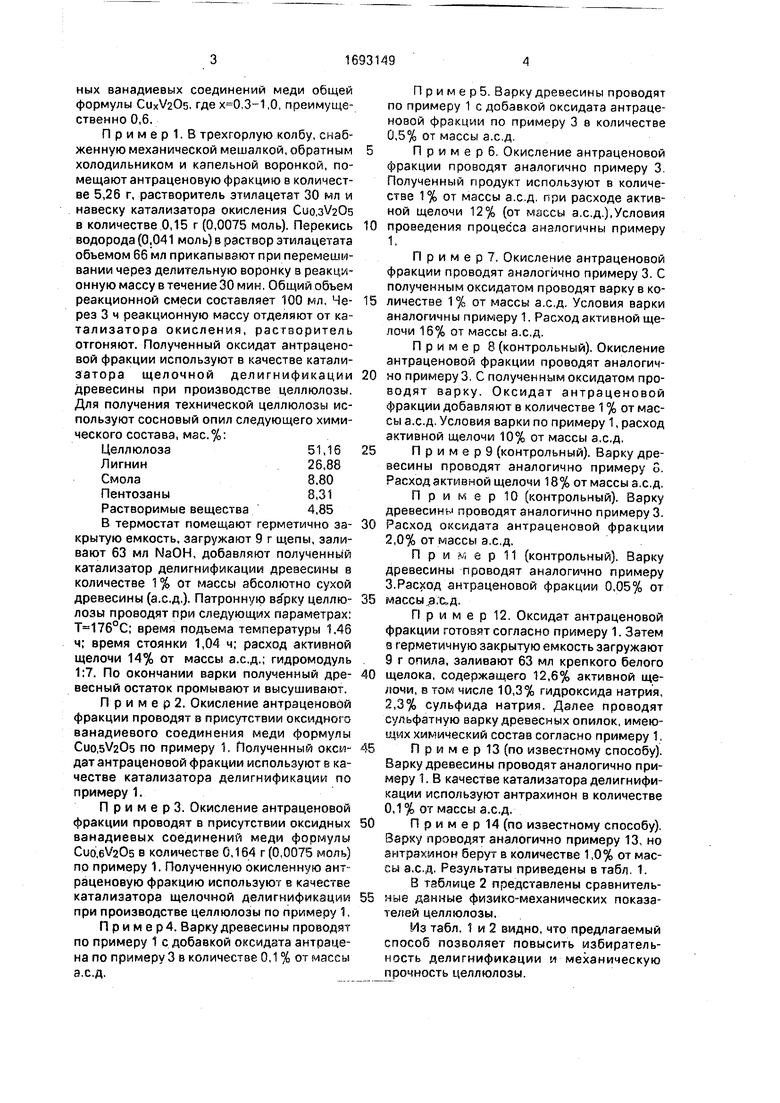

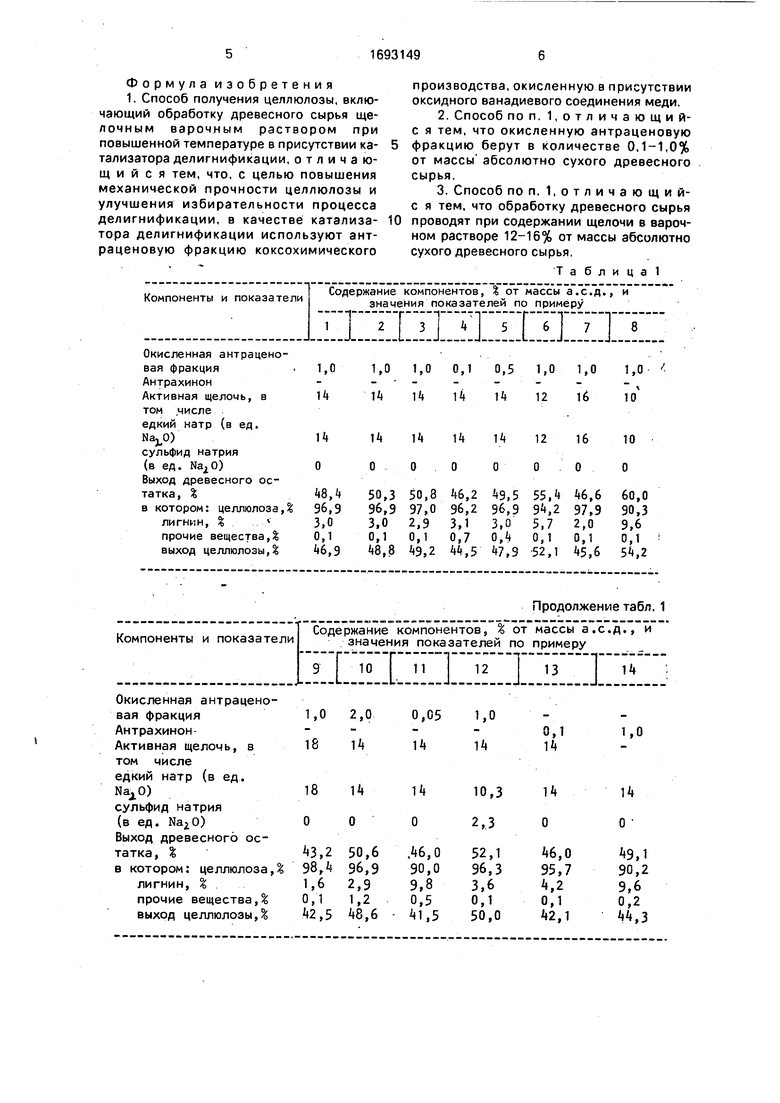

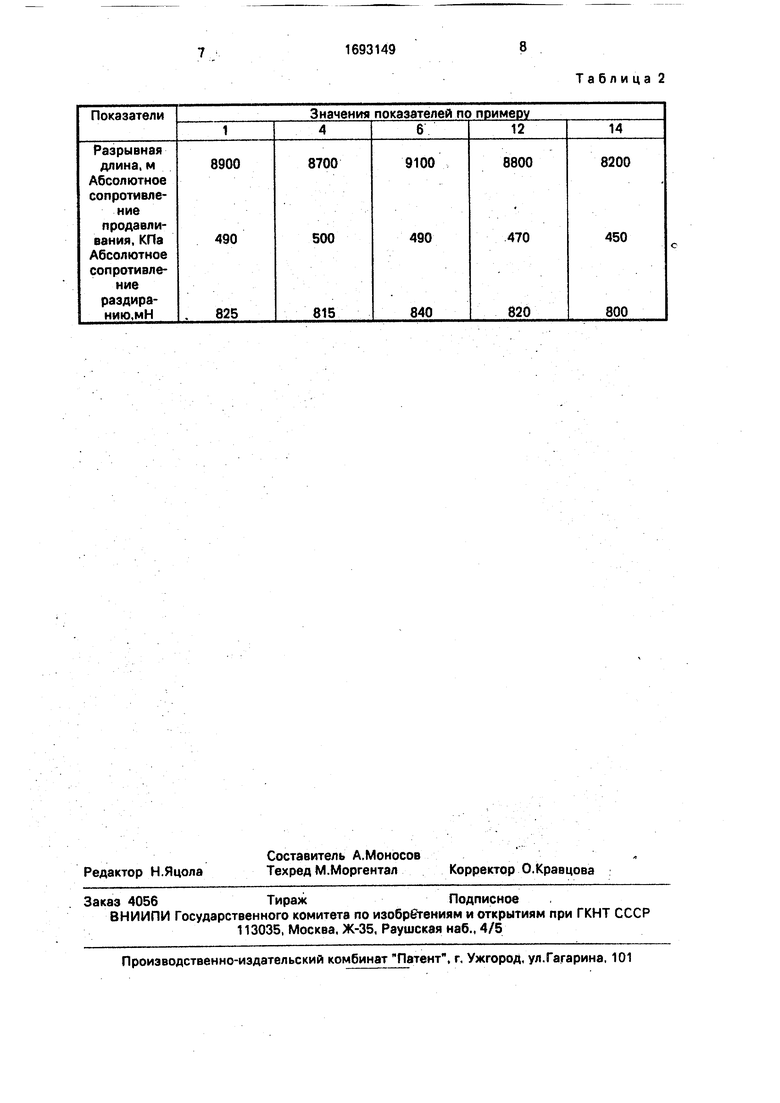

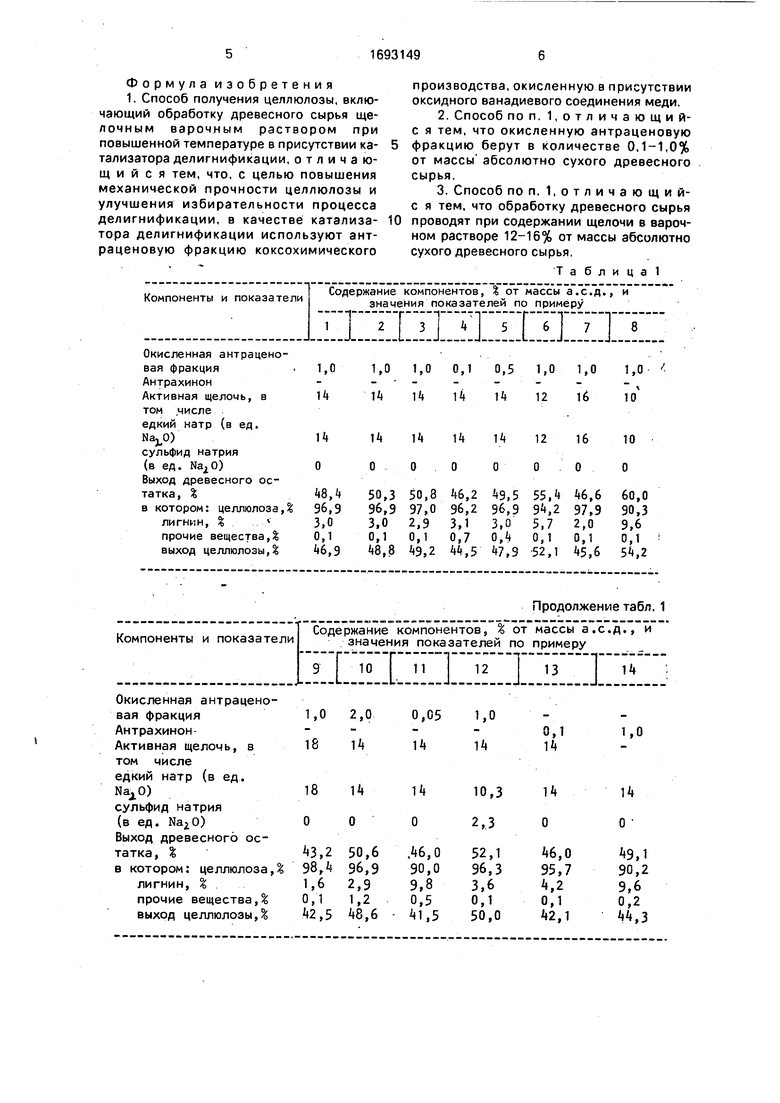

Верху проводят аналогично примеру 13, но антрахинон берут в количестве 1,0% от массы а.с.д. Результаты приведены в табл. 1. В таблице 2 представлены сравнитель5 ные данные физико-механических показателей целлюлозы.

Из табл. 1 и 2 видно, что предлагаемый способ позволяет повысить избирательность делигнификации и механическую прочность целлюлозы.

Формула изобретения 1. Способ получения целлюлозы, включающий обработку древесного сырья щелочным варочным раствором при повышенной температуре в присутствии катализатора делигнификации, отличающийся тем, что, с целью повышения механической прочности целлюлозы и улучшения избирательности процесса делигнификации, в качестве катализатора делигнификации используют антраценовую фракцию коксохимического

производства, окисленную в присутствии оксидного ванадиевого соединения меди.

2.Способ по п. 1,отличающий- с я тем, что окисленную антраценовую фракцию берут в количестве 0,1-1,0% от массы абсолютно сухого древесного сырья.

3.СпОСОб ПОП, 1.0ТЛИЧЗЮЩИЙс я тем, что обработку древесного сырья проводят при содержании щелочи в варочном растворе 12-16% от массы абсолютно сухого древесного сырья,

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения катализатора для делигнификации древесины | 1989 |

|

SU1657225A1 |

| Способ получения целлюлозы | 1988 |

|

SU1601258A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 2004 |

|

RU2257437C1 |

| Способ получения целлюлозы | 1987 |

|

SU1497316A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 1992 |

|

RU2051256C1 |

| Способ приготовления варочного раствора для получения целлюлозы | 1989 |

|

SU1666607A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 2005 |

|

RU2287036C1 |

| Способ получения целлюлозы | 1985 |

|

SU1240812A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 1995 |

|

RU2104353C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2002 |

|

RU2212483C1 |

Изобретение относится к производству патронной и сульфатной целлюлозы и позволяет повысить механическую прочность целлюлозы и улучшить избирательность процесса делигнификации. Древесное сырье обрабатывают щелочным варочным раствором (натронным или сульфатным) при содержании в нем щелочи 12-16% и температуре 170-180°С в течение 1-2 ч в присутствии катализатора делигнификации. в качестве которого используют антраценовую фракцию коксохимического производства, окисленную в присутствии оксидного ванадиевого соединения мед, обработку проводят при расходе данного катализатора 0,1-1,0% от массы абсолютно сухого древесного сырья 2 з. п. ф-лы. 2 табл.

Продолжение табл. 1

Таблица 2

| Способ получения волокнистого полуфабриката | 1983 |

|

SU1106863A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Патент США № 4012280, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1991-11-23—Публикация

1989-07-31—Подача