Изобретение относится к электротехнике, в частности к нагревательным элементам (нагревателям) вакуумных электропечей, а также может быть использовано при изготовлении нагревательных элементов газонаполненных электропечей.

Цель изобретения - упрощение сборки и повышение качества изготовления.

Предлагаемый способ заключается в том, что концы прутков устанавливают в соединительных втулках с зазором, а их соединение осуществляют после размещения-в рабочем пространстве печи путем пропускания электрического тока и нагрева прутков до температуры, равной 0,5-0,8 температуры плавления материала, из которого изготовлен нагревательный элемент.

При нагреве прутков до температуры ниже 0,5 температуры плавления не позволит обеспечить достаточный контакт между поверхностями прутка и втулки, что приводит к перегреву в точках их касания и оплавлению этих мест.

При нагреве прутков до температуры выше 0,8 температуры плавления приведет к перегреву части прутка, находящегося во втулке по отношению к остальному прутку и втулке, и в месте входа во втулку возникают

утоныиающие шейки вследствие ползучести металла, что приводит к разрушению нагревательного элемента.

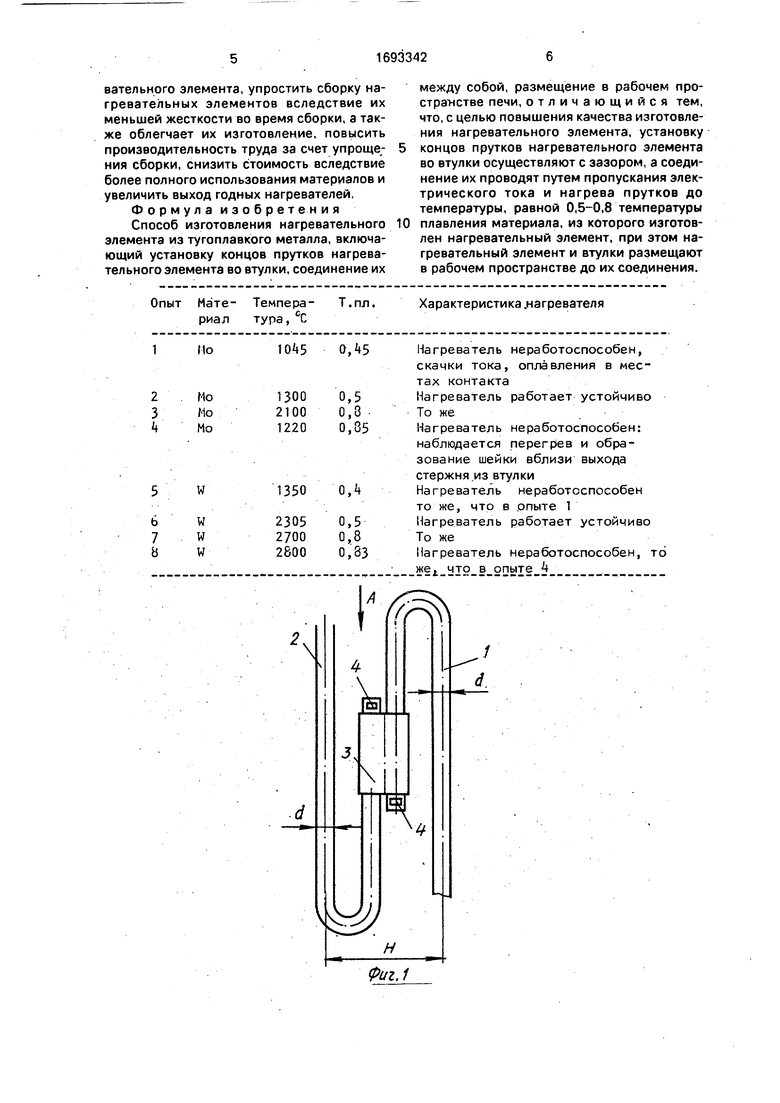

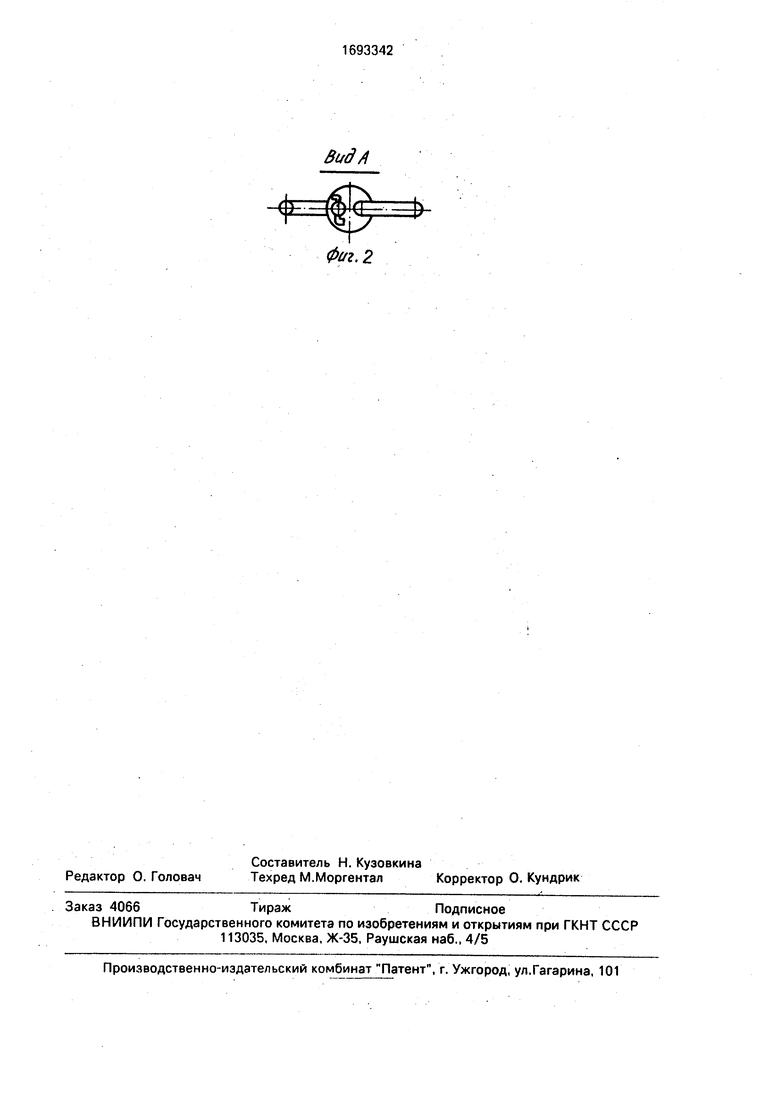

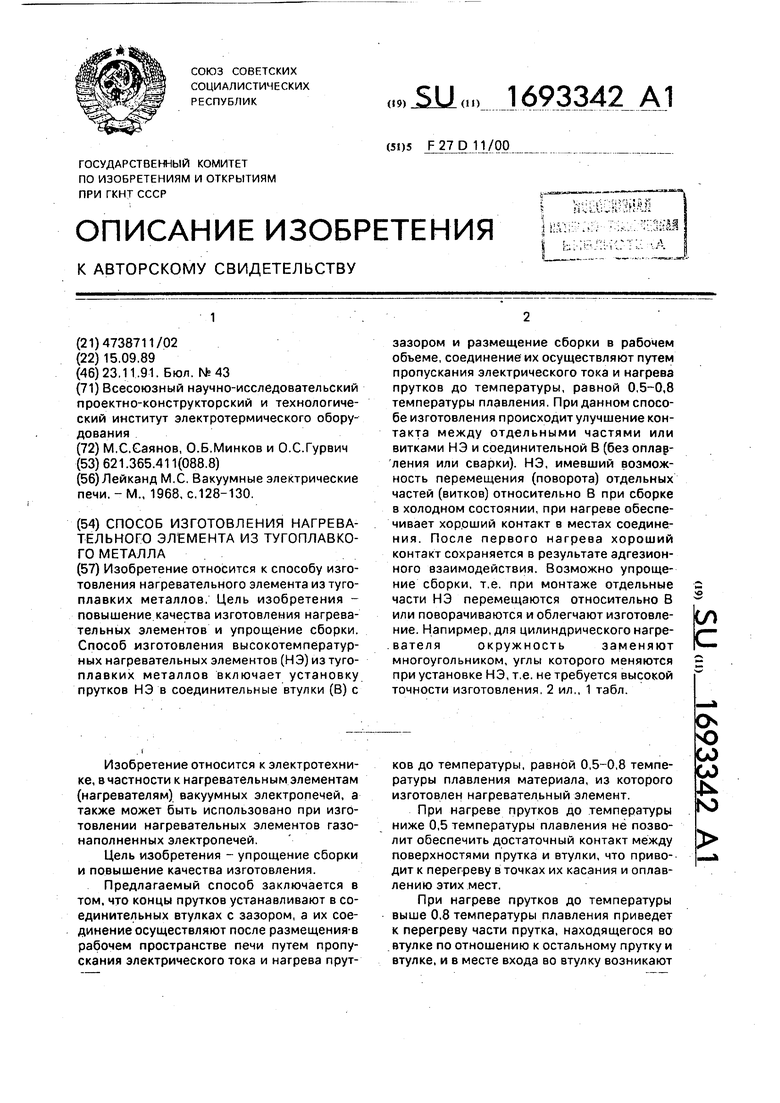

На фиг.1 показан нагревательный элемент в сборке; на фиг.2 - вид А на фиг.1.

Концы нагревательного элемента 1 и 2 вставляют первый сверху, а второй снизу в параллельные отверстия, просверленные во втулке 3. На выступающих из втулки концах выполнены отверстия, в которые вставлены шплинты 4, ограничивающие перемещения втулки относительно концов частей нагревательного элеменат и фикис- рующие концы нагревательного элемента один относительно другого и относительно втулки при подвеске нагревательного элемента в печи,

Собранный таким образом нагревательный элемент подключают к источнику питания и через него пропускают электрический ток. При этом находящийся во втулке конец прутка нагревается быстрее, чем остальная часть нагревательного элемента (так как этот-конец окружен экранирующей его втулкой) и сама втулка.

Поскольку втулка экранирует пруток нагревателя, то конец прутка, находящийся во втулке, нагревается быстрее, чем остальная часть нагревательного элемента и сама втулка, и в результате термического расширения обеспечивается более плотное прижатие прутка нагревателя к стенкам отверстия .втулки. Таким образом, с повышением силы тока (температуры нагревателя в указанном диапазоне) происходит улучшение контакта между отдельными частями или витками нагревателя и соединительной втулкой (без оплавления или сварки). В результате нагрева нагревательный элемент принимает заданную форму. Следовательно, нагреватель, имевший возможность перемещения (поворота) отдельных частей (витков) относительно втулки при сборке в холодном состоянии, при нагреве обеспечивает хороший контакт в местах соединения. После первого нагрева хороший конаткт сохраняется в результате адгезионного взаимодействия.

Температура нагрева, находящегося во втулке конца нагревательного элемента, зависит от скорости нагрева, так как одновре- менно с нагревательным элементом прогревается втулка, но скорость ее нагрева значительно меньше, чем прутка. Скорость нагрева определяют экспериментально.

Такой способ позволяет изготавливать нагревательный элемент из прутков любой длины, значительно уменьшая отходы, и размещать соединяемые части нагреватель- ного элемента под любым углом, образуемым соединяемыми частями в вертикальной плоскости, в точности выдерживая форму и конфигурацию нагревательной камеры электропечи.

По данному способу изготовлен нагревательный элемент и опробован при разработке и изготовлении вакуумной шахтной электропечи на температуру 1300°С. Печь изготавливалась с тремя расположенными

одна над другой зонами. Форма нагревателей - зигзаг. Диаметр рабочего пространства печи 100 м. Материал нагревателей - , молибденовый пруток 100 мм и 6 мм. Крепление нагревателя - на керамических

крючках, установленных внутри рабочего пространства, образованного молибденовыми экранами.

Способ осуществляют следующим образом.

Соединение концов прутков, из которых изготавливают нагреватель, производят с помощью цилиндрических втулок. Диаметр втулок составляет 15мм, длина 20 мм. После монтажа нагревателя в печи через него пропущен электрический ток, под влиянием которого концы прутков нагреваются до температуры, превышающей 1320 ± 10°С (0,5 температуры плавления). При этом расширение концов прутков составило

а 6х1320х7,,056 мм, где d - диаметр прутка, равный б мм; t- температура нагрева, составившая 1320 С; а- коэффициент линейного расширения молибдена, который при 1320°С равен 7, гр ад-1.

Поскольку диаметр отверстия во втулке составил по 6 ° мм посадков, а конец прутка расширился на 0,056 мм, то поверхность прутка плотно обжата втулкой, что обеспечило жесткость нагревателя.

Включение нагрева электропечи не вызвало деформации нагревателей. Печь нормально работала при; 1300°С, напряжение на нагревателях 15В, ток до 370А. В процессе испытаний проведено 10 включений (циклов). Общая продолжительность работы составила 70 ч. После этого печь была вскрыта и нагреватель обследован. Повреждений и деформаций не отмечено. Предлагаемый способ изготовления

нагревательного элемента рекомендован к использованию в конструкциях промышленных электропечей.

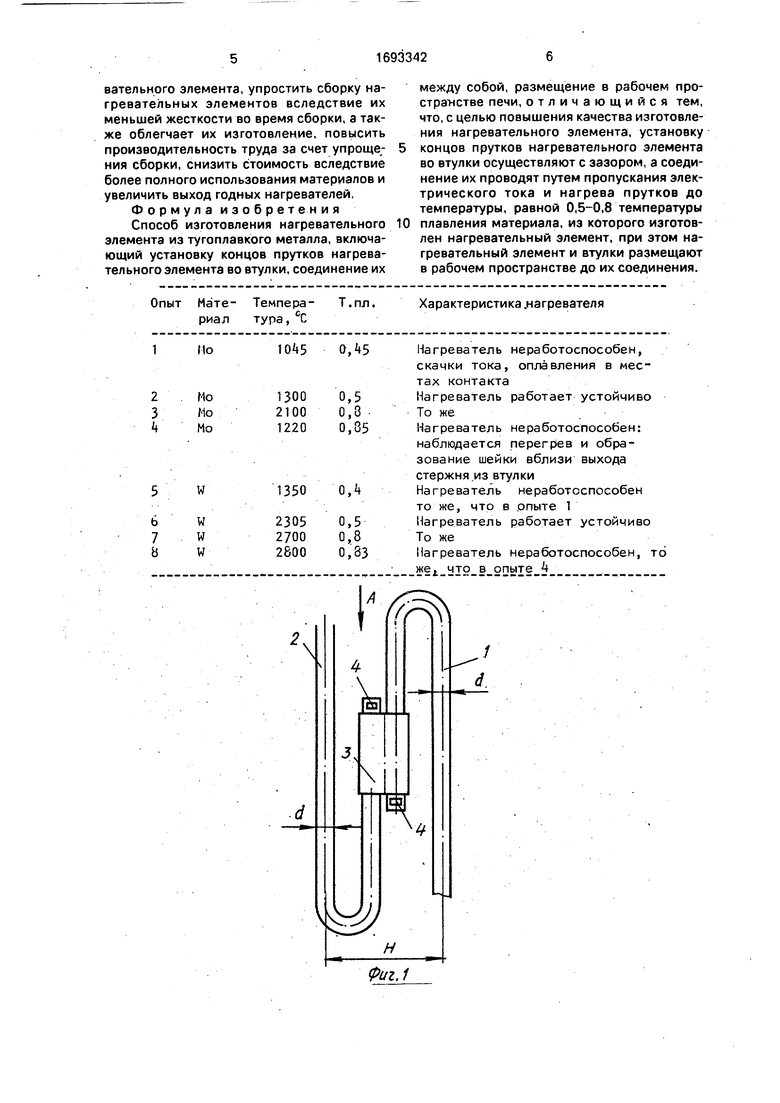

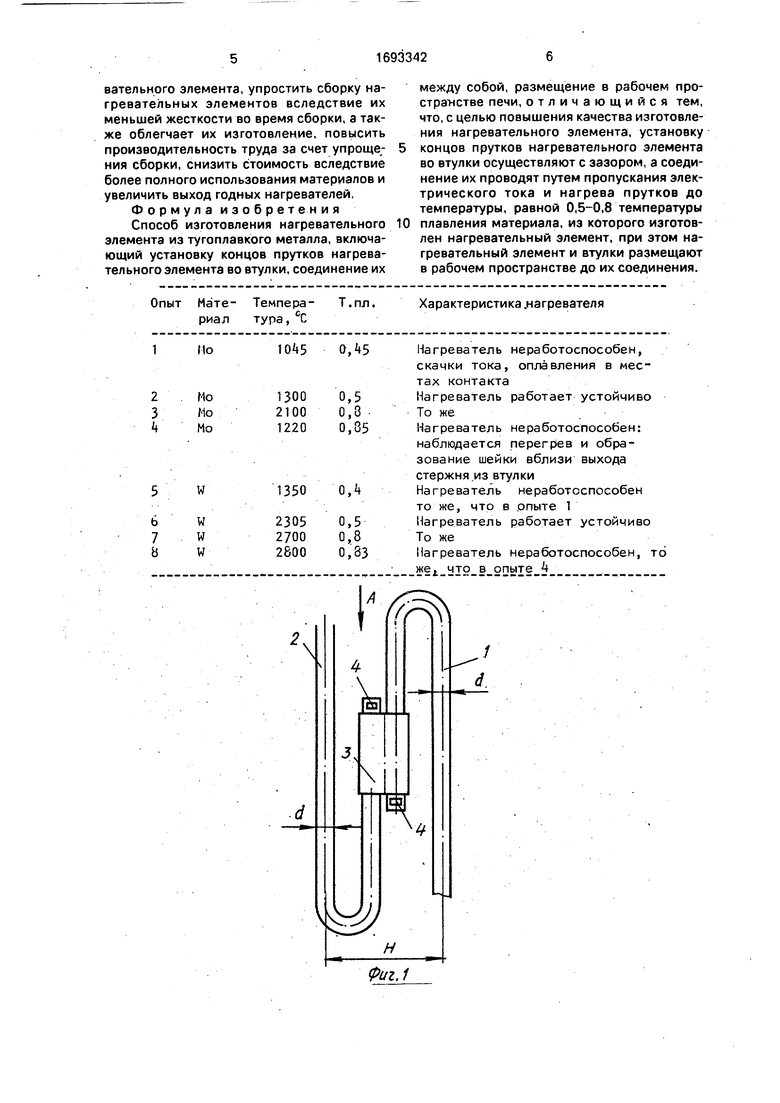

Испытано восемь режимов изготовления нагревательного элемента.

Результаты приведены в таблице.

Использование предлагаемого изготовления нагревательного элемента по сравнению с известным позволяет снизить отходы тугоплавких металлов при изготовлении нагревательного элемента, упростить сборку нагревательных элементов вследствие их меньшей жесткости во время сборки, а также облегчает их изготовление, повысить производительность труда за счет упрощения сборки, снизить стоимость вследствие более полного использования материалов и увеличить выход годных нагревателей. Формула изобретения Способ изготовления нагревательного элемента из тугоплавкого металла, включающий установку концов прутков нагревательного элемента во втулки, соединение их

0

между собой, размещение в рабочем пространстве печи, отличающийся тем, что, с целью повышения качества изготовления нагревательного элемента, установку концов прутков нагревательного элемента во втулки осуществляют с зазором, а соединение их проводят путем пропускания электрического тока и нагрева прутков до температуры, равной 0,5-0,8 температуры плавления материала, из которого изготовлен нагревательный элемент, при этом нагревательный элемент и втулки размещают в рабочем пространстве до их соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДНОГО НАГРЕВАТЕЛЯ | 1998 |

|

RU2150155C1 |

| Высокотемпературная электропечь | 1987 |

|

SU1446433A1 |

| Генератор аэрозоля галогенида щелочного металла | 2020 |

|

RU2740999C1 |

| Электропечь трехзонная с трубчатым реактором | 2023 |

|

RU2826357C1 |

| Камерная электропечь сопротивления для нагрева заготовок | 1989 |

|

SU1705681A1 |

| ЭЛЕКТРОПЕЧЬ СОПРОТИВЛЕНИЯ | 1996 |

|

RU2104453C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ САПФИРА | 2009 |

|

RU2419689C2 |

| СПОСОБ ОБЖИГА ЭМАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2117076C1 |

| СПОСОБ СОЕДИНЕНИЯ МНОГОСЛОЙНЫХ МЕТАЛЛОПОЛИМЕРНЫХ ТРУБ | 2010 |

|

RU2432517C1 |

| Способ нагревания печи или другого промышленного технологического устройства | 2017 |

|

RU2710698C2 |

Изобретение относится к способу изготовления нагревательного элемента из тугоплавких металлов. Цель изобретения - повышение качества изготовления нагревательных элементов и упрощение сборки. Способ изготовления высокотемпературных нагревательных элементов (НЭ) из тугоплавких металлов включает установку прутков НЭ в соединительные втулки (В) с зазором и размещение сборки в рабочем объеме, соединение их осуществляют путем пропускания электрического тока и нагрева прутков до температуры, равной 0,5-0,8 температуры плавления. При данном способе изготовления происходит улучшение кон- такта между отдельными частями или витками НЭ и соединительной В (без оплавления или сварки). НЭ, имевший возможность перемещения (поворота) отдельных частей (витков) относительно В при сборке в холодном состоянии, при нагреве обеспечивает хороший контакт в местах соединения. После первого нагрева хороший контакт сохраняется в результате адгезионного взаимодействия. Возможно упрощение сборки, т.е. при монтаже отдельные части НЭ перемещаются относительно В или поворачиваются и облегчают изготовление. Напирмер, для цилиндрического нагревателяокружность заменяют многоугольником, углы которого меняются при установке НЭ, т.е. не требуется высокой точности изготовления. 2 ил., 1 табл. со с

Фиг,1

Фт,2

| Лейканд М.С | |||

| Вакуумные электрические печи.-М., 1968,с.128-130. |

Авторы

Даты

1991-11-23—Публикация

1989-09-15—Подача