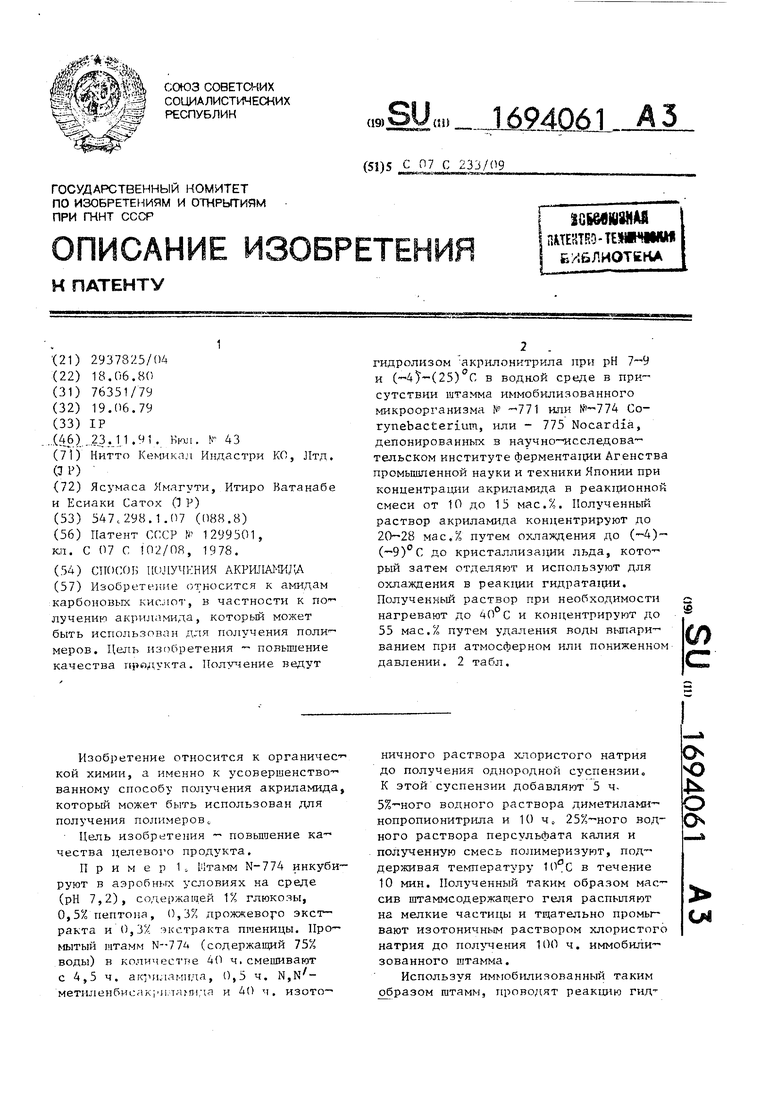

Изобретение относится к органичес-- кой химии, а именно к усовершенство ванному способу получения акриламида, который может быть использован для получения полимеровь

Цель изобретения повышение ка- чества целевого продукта.

Пример 1, Штамм N-774 инкубируют в аэробных условиях на среде (рН 7,2), содержащей 1% глюкозы, 0,5% пептона, 0,3% дрожжевого экстракта и 0,3% экстракта пшеницы. 11ро- мытый штамм N-774 (содержащий 75% воды) в количестве 40 ч, смешивают с 4,5 ч. ак иламида, 0,5 ч. N,NT/- метиленбисак; И тамидя и 40 ч. изото

ничного раствора хлористого натрия до получения однородной суспензии. К этой суспензии добавляют 5 ч- 5%-ного водного раствора диметилами- нопропионитрила и 10 ч0 водного раствора персульфата калия и полученную смесь полимеризуют, под- держивая температуру 10°С в течение 10 мин. Полученный таким образом массив штаммсодержагцего геля распыляют на мелкие частицы и тщательно промывают изотоничным раствором хлористого натрия до получения 100 ч. иммобилизованного штамма.

Используя иммобилизованный таким сэбразом штамм, проводят реакцию гидО

о

4 О О

ы

3

ратации и концентрирования в двух реакторах. Вначале в первый и во второй реакторы загружают по 40 ч. полученного описанным способом иммобилизованного штамма. В холодильник и кристаллизатор заливают воду с рН 8, в первый и во второй реакторы заливают воду с рН 8. Затем в холодильник загружают со скоростью 20 ч./ч водный раствор акрилонитрила при рН .8, в котором 4,5 ч./ч 0,1%- ного водного раствора акриловой кислоты нейтрализуют водным раствором карбоната натрия и 16 ч„/ч льда„ Полученный охлажденный в холодильнике раствор направляют в первый реактор со скоростью 200 ч,/ч с помощью циркуляционного насоса„ Из потока, отводимого из первого реактора, 160 ч„/ч возвращают в холодильник, а остальные 40 ч./ч подают во второй реактор. Поток, отводимый из второго реактора, подают в кристаллизатор, где его охлаждают рассолом. Взвесь льда, полученную таким образом, выделяют в центробежном сепараторе и 21 ч./ч полученной таким образом жидкости отводят, а оставшуюся часть возвращают в кристаллизатор. Образовавшийся в количестве 16 ч./ч лед подают в холодильник.

Когда реакция практически устанавливается ,

10

15

,

в 10 мл воды при 25°С После промежутка времени около 15 мин резко идет полимеризация и за 90 мин достигают максимальной температуры реакции. Пос ле /дальнейшего выдерживания при 90 (I в течение 16 ч гелеобразный гголимер распыляют и сушат горячим воздухом при 60 С в течение 16 ч, в результат чего получают сухой продукт.

Вязкость 0,1%-кого водного раствора полимера (определенная вискозиметром Брукфильда с ротором № 1, (6 об/мин) составлдет около 700 сП, степень гидролиза составляет 13 мол а степень полимеризации около 100%„

Когда полученный полимер добавляю в количестве 0,5-1 ч. на млн к сточ ным водам бумажной промышленности, рН которой устанавливают 6,5-7, доба ляя от 30 до 50 ч,. на млн сульфата, он демонстрирует заметно высокую спо собность к образованию агрегатов

Пример 2 „ По методике примера 1 инокулируют и иммобилизуют штам N-774. Этот иммобилизованный штамм в количестве 100 чс вводят в реактор с мешалкой и туда добавляют 900 ч. водного раствора с рН 8, который получают путем нейтрализации 0,1%-ного водного раствора акриловой кислоты водным раствором карбоната натрия. Затем при внешнем охлаждении при 5°С при перемешивании за 2 ч в реактор

20

25

30

температура в холодильнике составляет -4°С, температура на выхо- ,,. добавляют 80 ч. акрилонитрила. После

де из второго реактора составляет 3°С, а температура в кристаллизаторе равна -8°С. Концентрация акриламида в потоке, отводимом из второго реактора, составляет 15%, а концентрация акриламида в концентрированном растворе, отводимом по трубопроводу, составляет 28% о

Для характеристики качества полученного таким образом водного раствора акриламида проводят следующие , есты.

В полимеризационный реактор загружают 57 г полученного концентрированного раствора акриламида (концентрация 28%) и 119 г воды, пропущенной через ионообменкик, 4,8 г борной кислоты, и 3.2 г едкого натра добавляют в качестве гидролизующих агентов. Затем воздух в полимеризационном реакторе полностью заменяют газообразным азотом и добавляют 32 мг персульфата калия и 32 мг диметиламинопропио-1- нитрила, каждый из которых растворен

40

45

50

55

завершения реакции иммобилизованный штамм отфильтровывают. Полученный таким образом водный раствор акрилами да составляет 950 ч(, а концентрация акриламида в нем составляет 10%.

Этот раствор охлаждают в указанном реакторе, а затем повторно подвер гают концентрированию вымораживанием состоящем з кристаллизации льда и центрифугировании„ Таким образом получают 20%-ный водный раствор акрил- амида. Этот водный раствор в количестве 920 г загружают в полимеризаци- онный реактор и таким же образом как Б примере 1 получают сухой полимер

П р и м е р Зо Проводят реакцию и концентрирование раствора по способу примера 2 за исключением того, что количество акрилонитрила, введен чого в реакцию, составляет 125 ч., получают 20%-ный водный раствор ак- риламида и сухой полимер акриламида

П р и м е р 4 (сравнительный), Проводят реакцию гидратации таким

е, 10

15

,%,

694061

в 10 мл воды при 25°С После промежутка времени около 15 мин резко идет полимеризация и за 90 мин достигают максимальной температуры реакции. После /дальнейшего выдерживания при 90 (I в течение 16 ч гелеобразный гголимер распыляют и сушат горячим воздухом при 60 С в течение 16 ч, в результате чего получают сухой продукт.

Вязкость 0,1%-кого водного раствора полимера (определенная вискозиметром Брукфильда с ротором № 1, (6 об/мин) составлдет около 700 сП, степень гидролиза составляет 13 мол а степень полимеризации около 100%„

Когда полученный полимер добавляют в количестве 0,5-1 ч. на млн к сточ ным водам бумажной промышленности, рН которой устанавливают 6,5-7, добав - ляя от 30 до 50 ч,. на млн сульфата, он демонстрирует заметно высокую способность к образованию агрегатов

Пример 2 „ По методике примера 1 инокулируют и иммобилизуют штамм N-774. Этот иммобилизованный штамм в количестве 100 чс вводят в реактор с мешалкой и туда добавляют 900 ч. водного раствора с рН 8, который получают путем нейтрализации 0,1%-ного водного раствора акриловой кислоты водным раствором карбоната натрия. Затем при внешнем охлаждении при 5°С, при перемешивании за 2 ч в реактор

20

25

30

- ,,. добавляют 80 ч. акрилонитрила. После

0

5

0

5

завершения реакции иммобилизованный штамм отфильтровывают. Полученный таким образом водный раствор акрилами- да составляет 950 ч(, а концентрация акриламида в нем составляет 10%.

Этот раствор охлаждают в указанном реакторе, а затем повторно подвергают концентрированию вымораживанием, состоящем з кристаллизации льда и центрифугировании„ Таким образом получают 20%-ный водный раствор акрил- амида. Этот водный раствор в количестве 920 г загружают в полимеризаци- онный реактор и таким же образом как Б примере 1 получают сухой полимер

П р и м е р Зо Проводят реакцию и концентрирование раствора по способу примера 2 за исключением того, что количество акрилонитрила, введен - чого в реакцию, составляет 125 ч., получают 20%-ный водный раствор ак- риламида и сухой полимер акриламида

П р и м е р 4 (сравнительный), Проводят реакцию гидратации таким

51

же способом, что и в примере 2, за исключением того, что количество ис- пользуемого акрилонитрила увеличиваю до 173 ч., и при этом получают 2РХ- ный водный раствор акриламида. /(алее .этот водный раствор обрабатывают по способу примера 2 и получают сухой полимер.

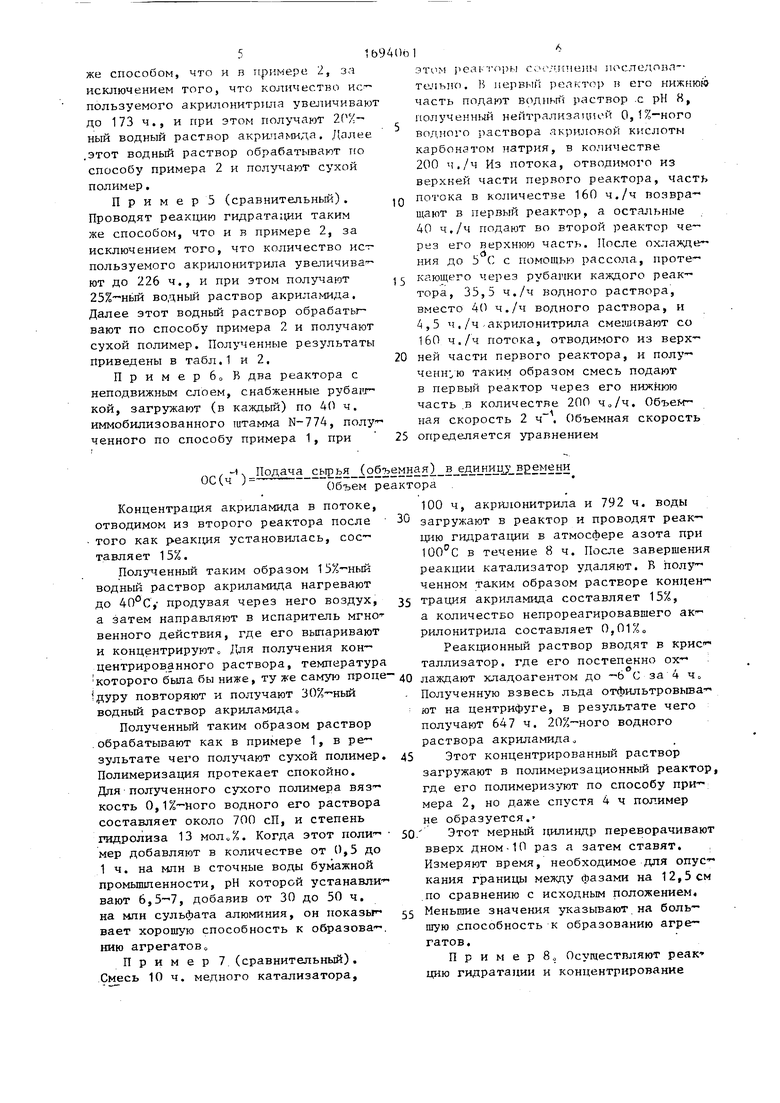

П р и м е р 5 (сравнительный). Проводят реакцию гидратации таким же способом, что и в примере 2, за исключением того, что количество пользуемого акрилонитрила увеличива- ют до 226 ч., и при этом получают 25%-ный водный раствор акриламида. Далее этот водный раствор обрабатывают по способу примера 2 и получают сухой полимер. Полученные результаты приведены в табл.1 и 2,

Пример 6 о В два реактора с неподвижным слоем, снабженные рубаш- кой, загружают (в каждый) по 40 ч. иммобилизованного штамма N-774, полу

ченного по способу примера 1, при

5

0

5

этом peai-горн Гчч -шчены последовательно. В первый реактор в его нижнюьо часть подают водный раствор с рН И, полученный нейтрализацией 0,1%-ного водного раствора акриловой кислоты карбонатом натрия, в количестве 200 ч./ч Из потока, отводимого из верхней части первого реактора, часть потока в количестве 160 ч./ч позвра- щают в первый реактор, а остальные 40 ч,/ч подают во второй реактор через его верхнюю часть. После охлажде- ния до Ь С с помощью рассола, протекающего через рубапки каждого реак- тора, 35,5 ч./ч водного раствора, вместо 40 ч./ч водного раствора, и 4,5 ч./ч акрилонитрила смешивают со 160 ч./ч потока, отводимого из верх- ней части первого реактора, и полу- чешг,ю таким образом смесь подают в первый реактор через его нижнюю часть в количестве 200 ч „/ч. Объем- ная скорость 2 ч. Объемная скорость определяется уравнением

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного получения водных растворов акриламида или метакриламида | 1980 |

|

SU1609444A3 |

| Способ получения водных растворов акриламида или метакриламида | 1979 |

|

SU1299501A3 |

| Способ получения амида | 1986 |

|

SU1512488A3 |

| Способ активации теллурсодержащего металлокисного катализатора | 1982 |

|

SU1367844A3 |

| Способ получения амида | 1984 |

|

SU1530101A3 |

| Способ стабилизации водного раствора полиакриламида или частично гидролизованного полиакриламида или сополимера акриламида с метакриловой кислотой | 1978 |

|

SU1356964A3 |

| Способ получения 82-93 мас.% водной суспензии хлорида 2- (N,N,N - триметиламмонио) этилметакрилата | 1980 |

|

SU1480762A3 |

| НИТРИЛАЗА, ШТАММ RHODOCOCCUS RHODOCHROUS - ПРОДУЦЕНТ НИТРИЛАЗЫ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ АКРИЛАТА АММОНИЯ, СПОСОБ ДЕТЕКТИРОВАНИЯ НИТРИЛА, СПОСОБ ОЧИСТКИ ПОЛИМЕРА | 1996 |

|

RU2188864C2 |

| СПОСОБ ПОЛУЧЕНИЯ АМИДА | 1992 |

|

RU2082761C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛАМИДА | 1996 |

|

RU2077588C1 |

Изобретение относится к амидам карболовых кислот, в частности к по- лучению акрил.жида, который может быть использован для получения поли меров. Цель изобретения повышение качества продукта. Получение ведут гидролизом акрилонитрила при рН 7™9 и (-4У-(25) С в водной среде в при. сутствии штамма иммобилизованного микроорганизма № -771 или №-774 Со- rynebacterium, или - 775 Nocardia, депонированных в научно-исследова- тельском институте ферментации Агенства промышленной науки и техники Японии при концентрации акриламида в реакционной смеси от 10 до 15 мас.%. Полученный раствор акриламида концентрируют до 20-28 мас,% путем охлаждения до (4) (-9)° С до кристаллизации льда, кото- рый затем отделяют и используют для охлаждения в реакции гидратации. Полученный раствор при необходимости нагревают до 40°С и концентрируют до 55 мас.% путем удаления воды выпари- ванием при атмосферном или пониженном давлении. 2 табл. S (/

С - % Цодача сырья объемная} в е ц|Н1Щу в2емени Объем реактора

Концентрация акриламида в потоке, отводимом из второго реактора после того как р-еакция установилась, сое- тавляет 15%.

Полученный таким образом 15%-ный водный раствор акриламида нагревают до 40°С, продувая через него воздух, а затем направляют в испаритель мгно венного действия, где его выпаривают и концентрируют о Для получения кон- центрированного раствора, температура

30

100 ч, акрилонитрила и 792 ч. воды

загружают в реактор и проводят реак цию гидратации в атмосфере азота пр 100°С в течение 8 ч. После завершен реакции катализатор удаляют. В полу ченном таким образом растворе конце 35 трация акриламида составляет 15%, а количество непрореагировавшего ак- рилонитрила составляет 0,01%„

Реакционный раствор вводят в кри таллизатор,

где его постепенно ох-

которого была бы ниже, ту же самую проце- до лаждают хладоагентом до -Ь°С за 4 ч (ДУРУ повторяют и получают 30%-ный

Полученную взвесь льда отфильтровыв ют на центрифуге, в результате чего получают 647 ч. 20%-ного водного раствора акриламида„

водный раствор акриламида„

Полученный таким образом раствор обрабатывают как в примере 1, в результате чего получают сухой полимер. Полимеризация протекает спокойно. Для полученного сухого полимера вязкость 0,1%-ного водного его раствора составляет около 700 сП, и степень гидролиза 13 мол„%. Когда этот поли- мер добавляют в количестве от 0,5 до 1 ч. на млн в сточные воды бумажной промышленности, рН которой устанавливают 6,5-7, добавив от 30 до 50 ч. на млн сульфата алюминия, он показывает хорошую способность к образова-. кию агрегатов

Пример 7 (сравнительный). Смесь 10 ч. медного катализатора,

100 ч, акрилонитрила и 792 ч. воды

загружают в реактор и проводят реакцию гидратации в атмосфере азота при 100°С в течение 8 ч. После завершения реакции катализатор удаляют. В полученном таким образом растворе концен- трация акриламида составляет 15%, а количество непрореагировавшего ак- рилонитрила составляет 0,01%„

Реакционный раствор вводят в крис таллизатор,

где его постепенно ох-

лаждают хладоагентом до -Ь°С за 4 ч

лаждают хладоагентом до -Ь°С за 4 ч

Полученную взвесь льда отфильтровыва- ют на центрифуге, в результате чего получают 647 ч. 20%-ного водного раствора акриламида„

Этот концентрированный раствор

загружают в полимеризационный реактор, где его полимеризуют по способу примера 2, но даже спустя 4 ч полимер не образуется.

Этот мерный цилиндр переворачивают вверх дном-10 раз а затем ставят. Измеряют время, необходимое для опускания границы между фазами на 12,5см по сравнению с исходным положением.

Меньшие значения указывают на большую .способность к образованию агрегатов.

Примере Осуществляют реак цию гидратации и концентрирование

ем же способом, что и в примере 1, а исключением того, что вместо штама N-774 применяют штамм N-771, полуают 28%-ный водный раствор акрилами- а. Этот раствор полимеризуют и сушат ем же способом, что и в примере 1, олучая сухой полимер. Для сухого олимера значение вязкости 0,1%-ного водного раствора равно примерно д 700 сП,степень гидролиза равна 13 мол.%,степень полимеризации равна очти 100%. Когда этот полимер добав- яют к сточным водам целлюлозной промышленности в количестве 0,5--1 ч. на млн, причем рН сточных вод регули- руют до величины 6,5-7 добавлением 30-50 ч. на млн сульфата алюминия,от- мечается его хорошая способность образовывать агрегаты.20

Пример 9, Осуществляя реакцию гидратации и концентрирование в соот- ветствии с методикой примера 2 и иг, пользуя вместо штамма N-774 штамм N-775, получают 20%-ный водный раст- 25 вор акриламида. 920 г этого получен ного раствора загружают в реактор лимеризации и осуществляют полимеризацию в соответствии с методикой примера 1, получая сухой полимер„ Для 0 полученого сухого полимера вязкость его 0,1%-ного водного раствора равна примерно 650 сП, степень гидролиза 13 мол.%, степень полимеризации равна почти 100%. При добавлении 0, ч. на млн полимера к сточным водам из целлюлозной промыгшенности, рН которых доведен до 6,5-7,0 добавлением 30-50 ч. на млн сульоата алюминия, установлена его хорошая способность дд образовывать агрегаты,

В сравнительном примере 4 реакция гидратации акрилонитрила проводится без стадии концентрирования для получения 20%-ного раствора акриламида. В том случае, когда концентрация акриламида превышает 20% по массе во время реакции гидратации, качество акриламида внезапно ухудшается и в результате этого необходимо контроли- ровать условия проведения реакции таким образом, чтобы концентрация акриламида после реакции составляла меньше чем 20% по массе. В соответствии с этим, как показано в табл.1, можно сделать вывод из результатов примера 4, что физические свойства безводного -полимера, полученного только за счет реакции гидратапии

35

0 д

5

без стадии концентрирования.являются лучшими по сравнению с физическими свойствами полимера в примерах 2 и 3, полученного с использованием 20%-ного водного раствора акриламида при комбинации реакции гидратации и стадии концентрирования, В сравнительном примере 5, концентрация водного раствора акриламида, полученного при реакции гидратации, повышается до 25%.

Пример 10. При проведении реакции гидратации и концентрирования вымораживанием так; как описано в примере 1, получают 28Х-ный раствор акриламида. Полученный концентрированный раствор акриламида нагревают до 40 С при продувании через него воздуха и направляют в выпарной ап- парат мгновенного испарения при пониженном давлении, где он выпаривается методом мгновенного испарения и концентрирован. Для получения концентрированного раствора температуру его пот-шжают и те же самые операции повторяют для получения ЬЬХ-ного водного раствора акриламида.

Полученный таким способом раствор . обрабатывают, как описано в примере 1, для получения безводного полимера„

Процесс полимеризации протекает гладко. Для полученного безводного полимера вязкость в 0,1%-ном водном растворе составляет примерно 700 сГ10 Когда этот полимер добавляют в количестве от 0,5 до 1 ч. на млн к сточным водам с заводов бумажной промышленности, уровень рН в которых установлен на 6,5-7 путем прибавления 30-50 ч. на млн сульфата алюминия, он показывает хорошую способность к агрегированиюс

П р и м е р 8. При проведении реакции гидратации и концентрирования, как это описано в примере 2, за исключением того, что реакцию гидратации проводят при 25°С, получают водный раствор акриламида и безводный полимер акриламида. Реакция полимеризации протекает гладко. Для полученного безводного полимера вязкость 0,1%-ного водного раствора составляет примерно 670 сП Когда этот полимер прибавляют в количестве 0,5- 1 ч. на млн к сточным волам с предприятий бумажной промышленности, величина рН которых была установлена на уровне 6,5-7 путем прибавления от 30

У)

до 50 ч. на млн сульфата алюминия, полимер показал хорошую способность к агрегированию.

Пример 9. Проводят реакцию гидратирования и концентрирование аналогично примеру 2, за исключением того, что Б реакции гидратирования рН доводят до 7, получают 20%-ный водный раствор акриламида0 Таким образом полученный раствор обрабатываю аналогично примеру 1 и получают су- хой полимер. Плавно проводят полимеризацию.Для полученного сухого полимера шзкость его 0, водного растгора составляет 70Л сП„

Пример 10„ Проводят реакцию гидратирования и концентрирование аналогично примеру 9, кроме того, что рН в реакции гидратирования доводят до 9, получают 20%-ный водный раствор акриламида. Таким образом полученный раствор обрабатывают аналогично примеру 1 и получают сухой . полимер Плавно проводят полимериза- цию. Для полученного полимера (сухого вязкость его 0,1%-ного водного раствора составляет 700 ell.

Согласно предлагаемому способу, можно получить водный раствор акрил- амида с высоким качеством.

В предлагаемом способе, который включает в себя сочетание реакции гидратации с использованием микроорганизмов и концентрирование заморакиванием, так как реакция гидратации осуществляется при температуре от -4 до 25 С3 а затем концентрирование замораживанием осуществляется при температуре от -4 до -9 С, энергия, требуемая для охлаждения реакционного раствора, может быть значительно снижена. В частности, когда реакция гидратации осуществляется при температуре, близкой к точке замерзания, строго требуется охлаждение реакционного раствора при концентрировании замораживанием и, как результат, требуется только удаление тепла, что

необходимо для кристаллизации льда.

Предлагаемый способ имеет заметно преимущество по сравнению с известным способом концентрирования замораживанием в том, что охлаждающая энергия, полученная охладителем, используется для обоих этапов - охлаждения при концентрировании замораживанием и удаления тепла реакции гидратации

561

И)

о

0

-

5

5

0

5

0

0

5

путем использования i-тикроорганизмов при ничкой температуре о

Так как лед, отделенный на этапе концентрирования замораживанием, и вода, полученная при расцеплении льда, могут быть добавлены в реакционный раствор гидратации, при этом этапы промывки и сбора растворенных веществ (акриламид), прилипших ко льду, не являются необходимыми, в результате чего потеря полученного акриламида уменьшена,. Кроме того, не требуется теплообменной машины для--охлаждения реакционного раствора, что дает высокоэффективный процесс охлаждения.

Таким образом, концентрация полученного акриламида в реакционном растворе после завершения реакции составляет от 10 до менее чем 20 мас.%. В случае, когда целевой продукт, имеющий высокую концентрацию, получают при помощи стадии концентрирования, концентрация реакцион- ного раствора перед концентрированием обычно увеличивается. Однако установ - лено, что при помощи управления концентрацией акриламида после завершения реакции в диапазоне определенной концентрации, качество акриламидного водного раствора, который получают концентрированием этого реакционного раствора,.становится превосходным, и этот акриламидный водный раствор можно использовать как исходное вещество для полимеризации без дополни- тельной очистки.

Полученный акриламидный водный раствор можно использовать как исход-1- ное вещество для получения различных полимеров без дополнительной очистки, и в результате можно получить полимеры с высокими молекулярными массами и хорошими рабочими характеристиками, которые нельзя получить известными способами.

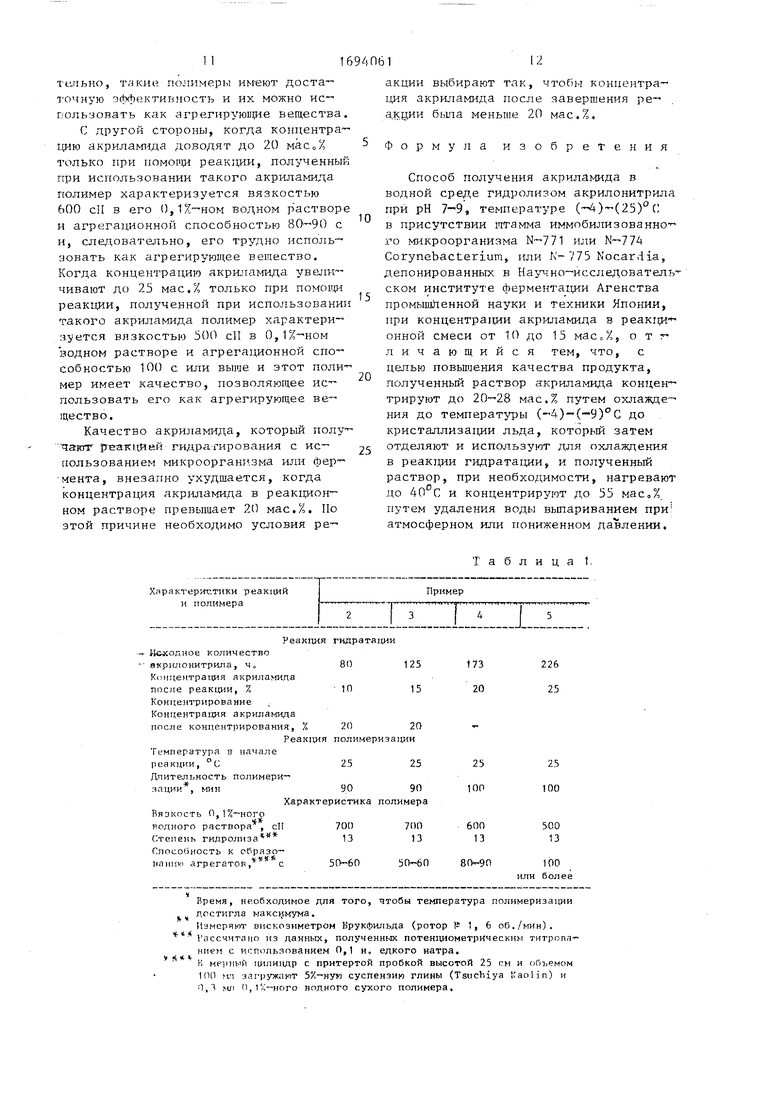

Таким образом, как показано в при- мерах 2 и 3, когда такие реакционные растворы, концентрация акриламида в которых после завершения реакции составляет соответственно 10 и 15 мас.%, концентрируют до 20 мас.%, полимеры, полученные при использовании таких акриламидных водных растворов, характеризуются вязкостью 700 сП в 0,1%-ном водном растворе и агрега- ционной способностью 50-60 с и эти данные являются хорошими. Следова-

щльно, такие полимеры им-еют доста- точную эффективность и их можно ис- гользовать как агрегирующие вещества.

С другой стороны, когда концентра- цию акриламида доводят до 20 мас0% только при помощи реакции, полученный при использовании такого акриламида полимер характеризуется вязкостью 600 ell в его 0,1%-ном водном растворе и агрегационной способностью 80-90 с и, следовательно, его трудно использовать как агрегирующее вещество. Когда концентрацию акриламида увеличивают до 25 мас.% только при помощи реакции, полученной при использовании такого акриламида полимер характеризуется вязкостью 500 ell в 0,1%-ном водном растворе и агрегационной способностью 100 с или выше и этот полимер имеет качество, позволяющее использовать его как агрегирующее вещество.

Качество акриламида, который получают реакцией гидрагирования с использованием микроорганизма или фермента, внезапно ухудшается, когда концентрация акриламида в реакционном растворе превышает 20 мас.%. По этой причине необходимо условия ре-

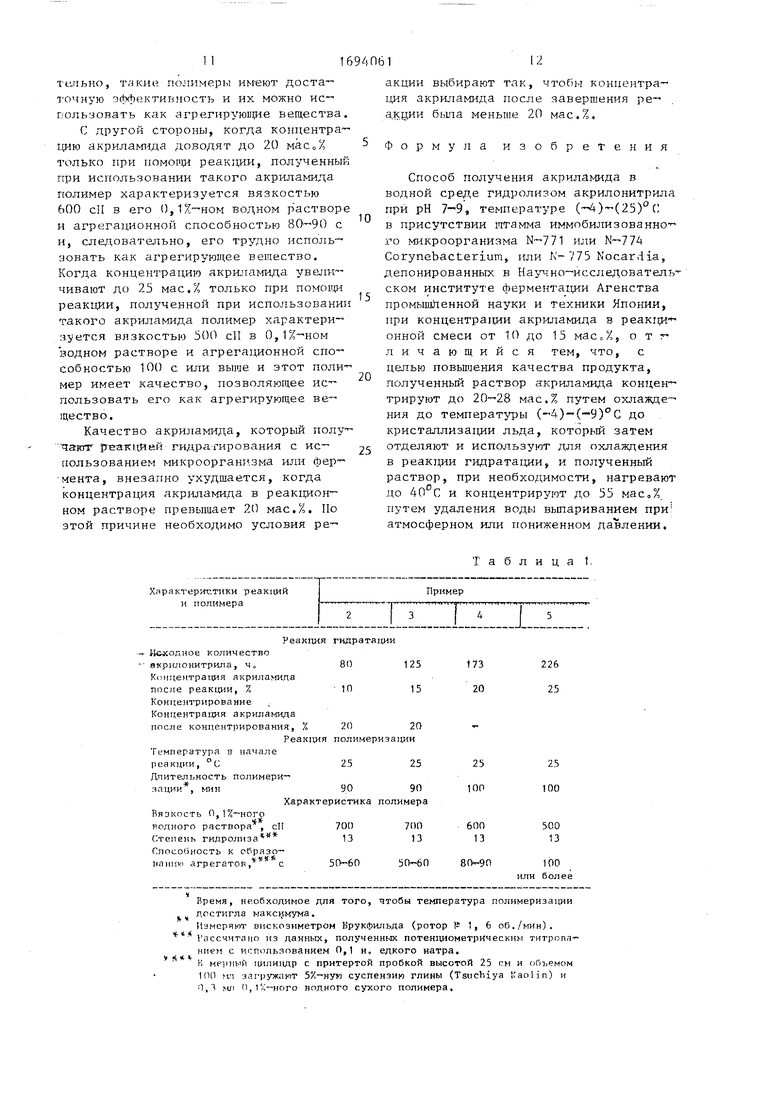

Исходное количество акрилонитрила, ч0 Концентрация акрилачида после реакции, % Концентрирование Концентрация акриламида после концентрирования,

Реакция

Реакция

ч

Время, необходимое для того, чтобы температура полимеризации

достигла максимума.

Измеряют вискозиметром Брукфильда (ротор Р 1, 6 об./мин).

Рассчитано из данных, полученных потенциометрическнм титропа нием с использованием 0,1 н„ едкого натра.

Ч

В мернь й цилиндр с притертой пробкой высотой 25 гм и объемом 100 m загружают суспензии глины (Tstichiya Kaolin) и 1,4 мл 0,1 л-ного водного сухого полимера.

0

5

0

5

акции выбирают так, чтобы концентрация акриламида после завершения реакции была меньше 20 мас.%.

Формула изобретения

Способ получения акриламида в водной среде гидролизом акрилонитрила при рН 7-9, температуре (-4)-(25)°С в присутствии итамма иммобилизованного микроорганизма N-771 или N-774 Corynebacterium, или N-775 Kocardia, депонированных в Научно-исследователь ском институте ферментации Агенства промышленной науки и техники Японии, при концентрации акриламида в реакгщ - онной смеси от 10 до 15 мас0%, о т г- личающийся тем, что, с целью повышения качества продукта, полученный раствор акриламида концентрируют до 20-28 мас,% путем охлаждения до температуры ()-(-9)0С до кристаллизации льда, который затем отделяют и используют для охлаждения в реакции гидратации, и полученный раствор, при необходимости, нагревают до 40°С и концентрируют до 55 мас,% путем удаления воды выпариванием при атмосферном или пониженном давлении.

Таблица 1

173 20

226 25

20

13

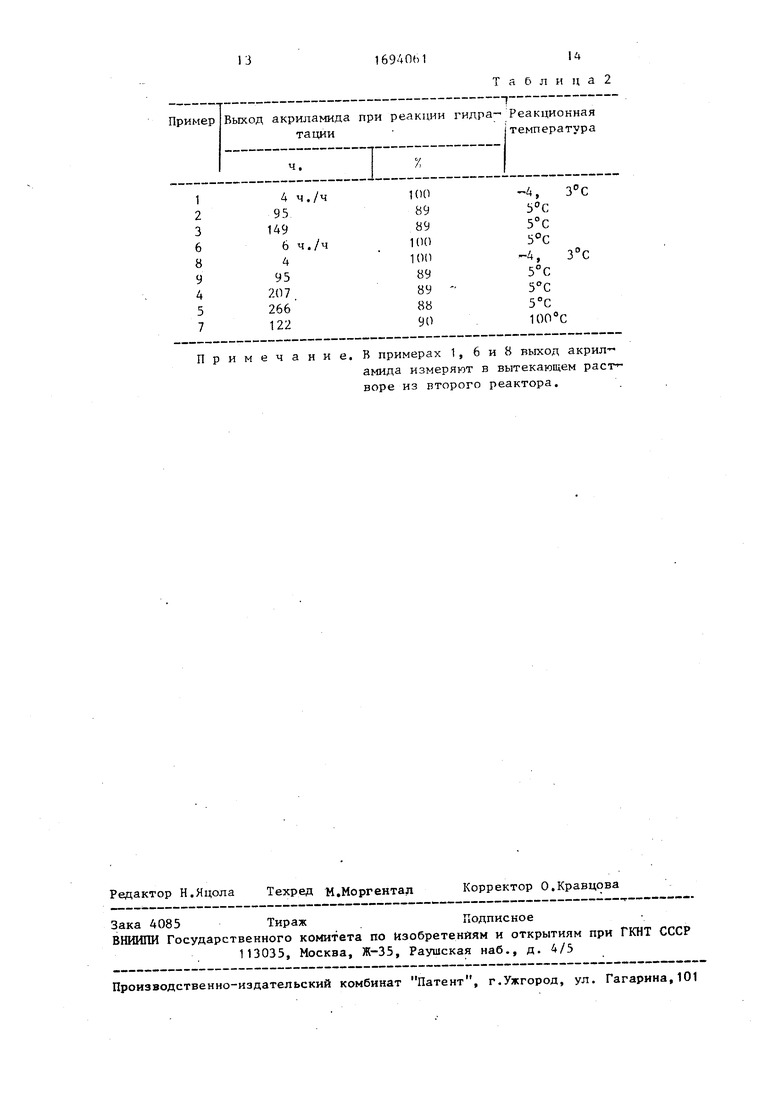

Примечание. В примерах 1 , 6 и 8 выход акрил-

амида измеряют в вытекающем раст-1- воре из второго реактора.

Редактор Н.Яцола Техред М.Моргентал

Зака 4085 ТиражПодписное

ВНИИПИ Государственного комитета по Изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

16940Ы

U б л и ц а 2

Корректор О.Кравцова

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1991-11-23—Публикация

1980-06-18—Подача