Изобретение относится к способам активации теллурсодержащих металло- окисиых катализаторов, используемых в процессах аммонолиза и окислительно го дегидрирования.

Цель изобретения - получение катализатора с повьшенной активностью и селективностью.

Пример 1. В реакции аммокси- 1дирования пропилена используют катализатор псевдоожиженного слоя следующей эмпирической формулы

Fe,oSb,,,o

О 67,8 (Slop

30

ся

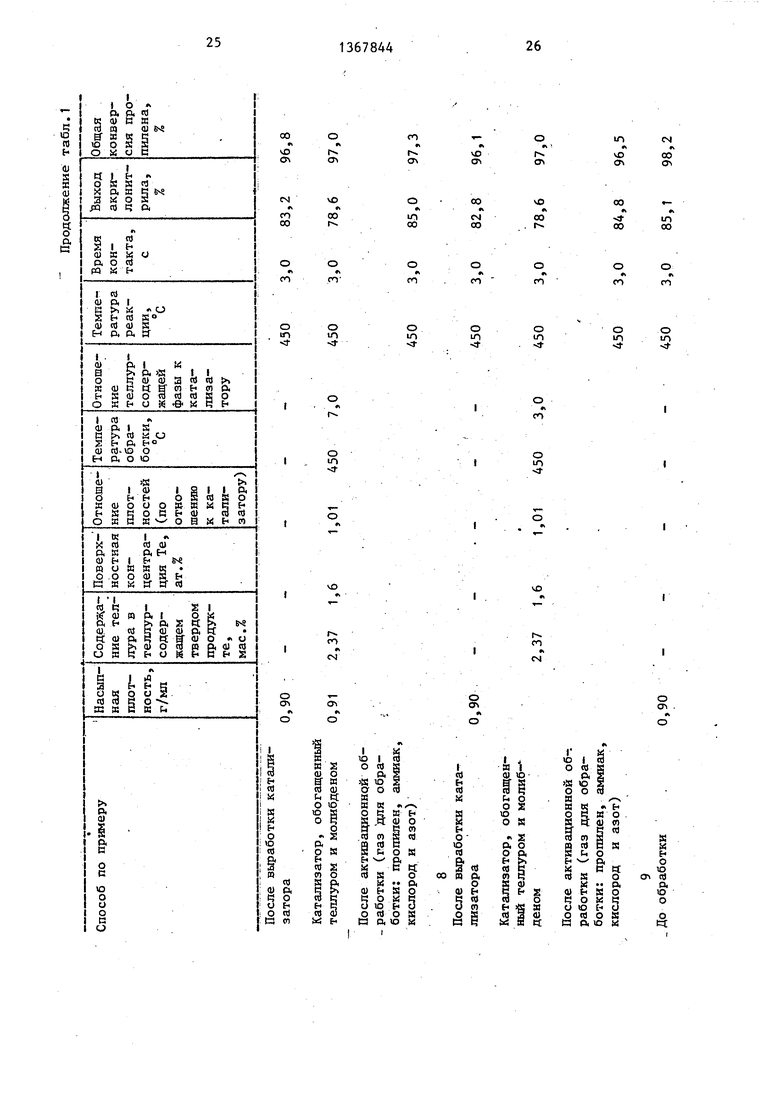

в ходе реакции активность снижает- , что обусловлено понижением молярного соотношения кислород - -пропилен. Выход акрилонитрила снижается с 80,3% на начальной стадии до 78,6%. 10% этого катализатора удаляют и заменяют предварительно полученным катализатором, обогащенным теллуром.

Используя результирующую смесь теллурсодерлсащего катализатора и тел- лурсодержащего твердого соединения проводят реакцию аммоксидирования пропилена.

В реактор псевдоожиженного слоя, имеющий отдел для псевдоожиженного катализатора, с внутренним диаметром 5 см и высотой 2 м загружают катализатор в количестве 1200-1800 г.

f

активность которого снижена в результате использования в течение длительного времени. 15,1 г порошкообразного металлического теллура растворяют в 540 г 45%-ной азотной.кислоты. Результирующий раствор доводят до 440 мл 45%-ной азотной кислотой. Отработан- ньй катализатор добавляют к результирующему раствору и тщательно перемешивают в течение 1 ч. Смесь обжигают при 200°С в течение 2 ч и затем при 350°С в течение 4 ч. Содержание теллура в результирующем обогащенном теллуром катализаторе 2,65 мас.%.

Пример 2. В реактор псевдоожиженного слоя с внутренним диаметром 20 см загр5 ают катализатор псевдоожиженного слоя следующей эмпи20 рической формулы

Ре,о8Ь„Сис 5

°о,г5 1° Обз, 3

и проводят реакцию аммоксидирования пропилена.

Относительная скорость вводимого в реактор газа 18 см/с, реакционное давление 0,5 изб.кг/см.

Молярное отношение в подаваемом газе 0 (в виде воздуха) - пропилен 2,2; NH, - пропилен 1,1. Ре.акционная температура. 450°С.

При проведении реакции в этих условиях в течение 670 ч выход акрило

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления катализатора для окислительного аммонолиза пропилена | 1984 |

|

SU1428180A3 |

| КАТАЛИЗАТОР ДЛЯ ПРОЦЕССОВ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1972 |

|

SU336856A1 |

| КАТАЛИЗАТОР НА ОСНОВЕ ОКИСИ ЖЕЛЕЗА И ОКИСИ СУРЬМЫ | 1970 |

|

SU282171A1 |

| Катализатор для получения метакрилонитрила аммонолизом изобутена | 1972 |

|

SU465767A3 |

| Способ получения акриламида | 1980 |

|

SU1694061A3 |

| Способ непрерывного получения водных растворов акриламида или метакриламида | 1980 |

|

SU1609444A3 |

| Катализатор для получения акрилонитрила | 1975 |

|

SU576900A3 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 1972 |

|

SU340131A1 |

| Способ получения водных растворов акриламида или метакриламида | 1979 |

|

SU1299501A3 |

| СПОСОБ СУЩЕСТВЕННОГО СНИЖЕНИЯ ПРОСКОКА АММИАКА В ПРОЦЕССЕ ПРОИЗВОДСТВА АКРИЛОНИТРИЛА (ВАРИАНТЫ) | 1994 |

|

RU2124476C1 |

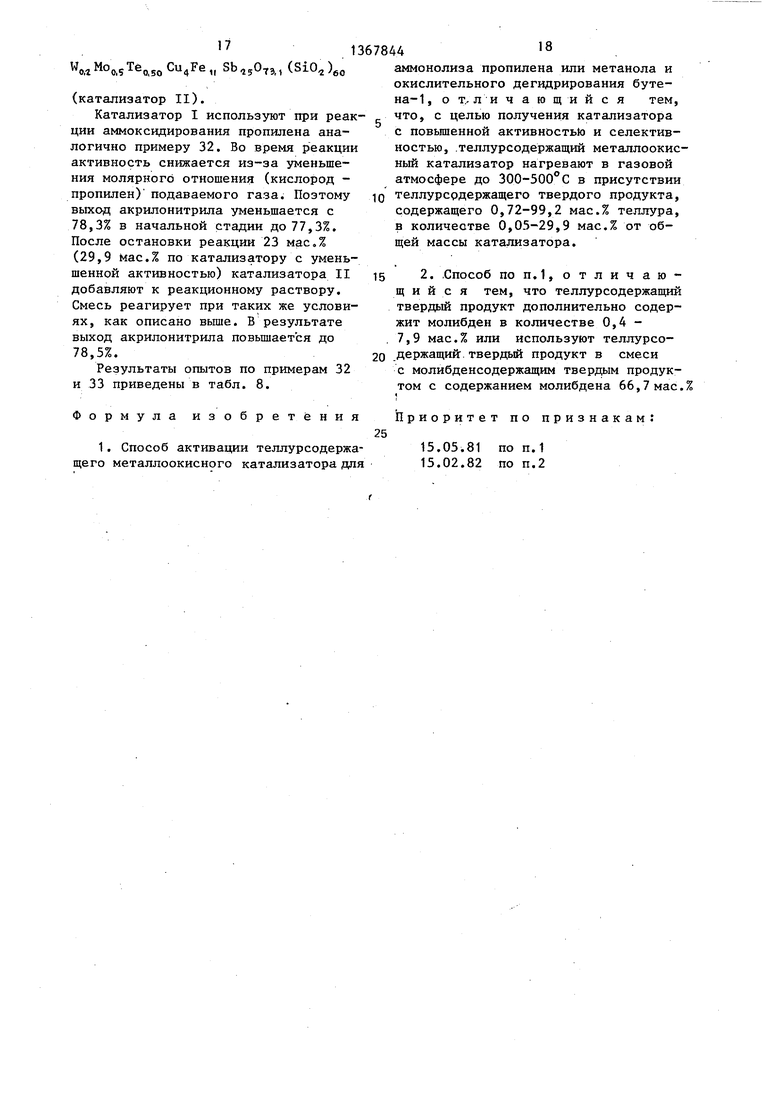

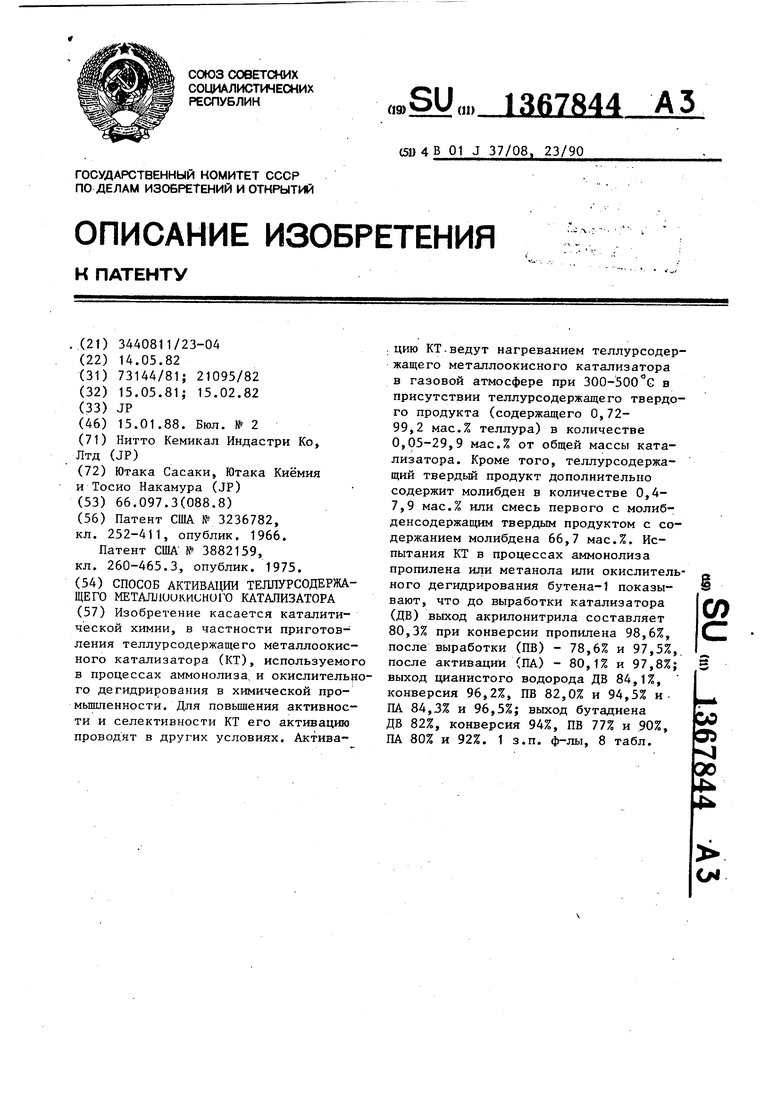

Изобретение касается каталитической химии, в частности приготовления теллурсодержащего металлоокис- ного катализатора (КТ), используемого в процессах аммонолиза, и окислительро- го дегидрирования в химической промышленности. Для повышения активности и селективности КТ его активацию проводят в других условиях. Актива. цию КТ.ведут нагреванием теллурсодержащего металлоокисного катализатора в газовой атмосфере при 300-500 с в присутствии теллурсодержащего твердого продукта (содержащего 0,72- 99,2 мас.% теллура) в количестве 0,05-29,9 мас.% от общей массы катализатора. Кроме того, теллурсодержащий твердый продукт дополнительно содержит молибден в количестве 0,4- 7,9 мас.% или смесь первого с молиб- денсодержащим твердым продуктом с содержанием молибдена 66,7 мас.%. Испытания КТ в процессах аммонолиза пропилена или метанола или окислительного дегидрирования бутена-1 показывают, что до выработки катализатора (ДВ) выход акрилонитрила составляет 80,3% при конверсии пропилена 98,6%, после выработки (ПВ) - 78,6% и 97,5%,. после активации (ПА) - 80,1% и 97,8%; выход цианистого водорода ДВ 84,1%, конверсия 96,2%, ПВ 82,0% и 94,5% и- ПА 84,3% и 96,5%; выход бутадиена ДВ 82%, конверсия 94%, ПВ 77% и 90%, ПА 80% и 92%. 1 з.п. ф-лы, 8 табл. СО DO 00

В этот реактор с относительной линей- 35 нитрила снижается, а образование дву- ной скоростью 15 см/с вводят газ следующего состава (молярное отношение) : Oj (в виде воздуха) - пропилен 2,10; NHj - пропилен 1,15.

Реакцию ведут при атмосферном давлении.

Время контакта определяют путем деления объема загруженного катали- затора .(по отношению к его объемной плотности) на скорость потока подаваемого газа.

Выход акрилонитрила через 3 ч составляет 80,1%.

Реакцию проводят еще в течение 5 ч, но выход остается на том же уровне.

Используемый в данном примере обогащенный теллуром катализатор получают следующим образом,

Удаляют 2 кг катализатора псевдоожиженного слоя следующей эмпирической формулы

окиси углерода увеличивается.

2 кг отработанного катализатора удаляют. К отработанному катализатору прибавляют порошкообразный метал40 лический теллур в количестве 0,2%.- В реактор псевдоожиженного слоя с внутренним диаметром 5 см, загружают результирующую смесь и проводят псевдоожижение введением газообраз45 ного азота:. Температуру постепенно повьш1ают и поддерживают равной 300 С в течение 1ч.

Обработанньй таким образом катализатор используют для реакции аммокси50 дирования пропилена, В условиях, аналогичных примеру 1, выход акрилонитрила с отработанным катализатором равен 76,3%, а с обработанным 77,8%. Пример 3. Извлекают 2 кг

55 отработанного катализатора согласно примеру 2 и добавляют к нему 10 г порошкообразной двуокиси теллура. Полученной смесью наполняют реактор псевдоожиженного слоя с внутренним

Fe,o

0,Z lO

Об,.Л810,),

35 нитрила снижается, а образование дву-

окиси углерода увеличивается.

2 кг отработанного катализатора удаляют. К отработанному катализатору прибавляют порошкообразный метал40 лический теллур в количестве 0,2%.- В реактор псевдоожиженного слоя с внутренним диаметром 5 см, загружают результирующую смесь и проводят псевдоожижение введением газообраз45 ного азота:. Температуру постепенно повьш1ают и поддерживают равной 300 С в течение 1ч.

Обработанньй таким образом катализатор используют для реакции аммокси50 дирования пропилена, В условиях, аналогичных примеру 1, выход акрилонитрила с отработанным катализатором равен 76,3%, а с обработанным 77,8%. Пример 3. Извлекают 2 кг

55 отработанного катализатора согласно примеру 2 и добавляют к нему 10 г порошкообразной двуокиси теллура. Полученной смесью наполняют реактор псевдоожиженного слоя с внутренним

диаметром 5 см, после чего в псевдо- ожиженный слой вводят газовую смесь азота и- водяного пара в соотношении 1:1 по объему. Температуру реактора постепенно повышают. Реактор вьщер- живают при 500° С в течение 2 ч. Обра ботанный таким способом катализатор используют в реакции окисления пропи лена в присутствии аммиака по примеру 1.

Выход акрилонитрила при использовании отработанного катализатора составляет 76,3%, выход е.го на обработанном катализаторе равен 78,1%. Пример 4. Извлекают 2 кг отработанного катализатора по примеру 2, добавляют к нему 100 г порошка, содержащего 20% двуокиси теллура, нанесенной на двуокись кремния, и проводят реакцию окислительного аммо- нолиза (окисления в присутствии аммиака) по примеру 1.

Выход акрилонитрила при использовании отработанного катализатора составляет 76,3%, через 2 ч после начала реакции он повьппается до 77,5% и через 5 и 8 ч становится равным соответственно 78,3 и 78,2%.

Порошок, состоящий из смеси двуокиси теллура и двуокиси кремния, использовавшийся в этих примерах, получают следующем способом,

160 г порошкообразного металлического теллура суспендируют в 1500 г воды. После введения в суспензию 10 мл 15%-ного водного раствора аммиака к ней маленькими порциями добавляют 400 мл 35%-ного раствора перекиси водорода для растворения теллура. К полученному раствору добавляют 2,67 кг золя двуокиси кремния, содержащего 30 мас,% SiOji После введения 240 г нитрата аммония полученную смесь сушат при распылении. После отжига сначала при 200°С в течение 2 ч, а затем при 4(30° С в течение 2 ч продукт подвергают конечному отжигу при 550 С в

течение 4 ч.

Пример 5. Реакцию проводят аналогично примеру 4, за исключением того, что соотношение двуокиси телура и двуокиси кремния в смеси составляет 1:2.

Выход акрилонитрила повышается до 77,1 м 77,8% соответственно спустя 5 и 8 ч.

678444

Пример 6. Извлекают 2 кг отработанного катализатора согласно примеру 1.

К указанному катализатору добавляют 200 г порошка, содержащего окись теллура и 0,5 мас.% окиси молибдена, нанесенные на смесь двуокиси кремния и окиси алюминия, после чего указан- 0 ную смесь обрабатывают при 400°С в течение 3 ч, вводя в нее газовую смесь, состоящую из аммиака и воздуха (при содержании аммиака около 9об.%), Затем проводят реакции окислитель- 15 ного -аммонолиза пропилена по примеру 1. Выход акрилонитрила повышается при этом до 78,4%.

Порошок, содержащий окиси теллура и молибдена, получают следующим 20 образом.

64 г порошкообразного металлического теллура суспендируют в 300 мл воды, содержащей 9 г парамолибдата аммония, после чего суспензию нагре- 25 вают до 95 с. К суспензии добавляют небольшими порциями 170 мл 35%-ного раствора перекиси водорода для полно го растворения теллура. Затем количество жидкости доводят до 580 мл, 30.добавляют чистую воду. Носитель катализатора, состоящий из окиси алюминия и двуокиси кремния, в количестве 920 г добавляют к жидкости и перемешивают в смесителе в течение 1 ч. Затем смесь сушат при 130°С в течение

35

3 ч и отжигают в течение 2 ч при 400 Сив течение 2 ч при 500°С.

. Пример 7. Проводят реакцию 40 окислительного аммонолиза пропилена используя катализатор следующей эмпирической формулы

Fe,o Sb yCUjMOo y Wo,3 Те ,5 Р„, (SiO)

60

45

Поскольку допустимо уменьшение в процессе реакции молярного соотношения кислорода и пропилена, катализатор подвергается вьфаботке. Выход

50 акрилонитрила составляет 83,2% даже в том случае, если условия провед - ния реакции приводятся к стандартным

К этому катализатору добавляют катализатор, обогащенный теллуром и

gg 0,4 мас.% молибдена при их отношении равном 7, и проводят реакцию по примеру 1. Выход- акрилонитрш1а постепенно повышается, достигая 85,0% через

. 3 ч после начала реакции.

51367844

Катализатор, обогащенный теллуром

и молибденом, получают следующим способом.

Извлекают 1,5 кг отработанного катализатора согласно примеру 2, 13,5 г порошкообразного металлического теллура растворяют небольшими порциями в 45%-ной азотной кислоте, 3,75 г парамолибдата аммония растворяют в 10 мл чистой воды. Полученный раствор добавляют к раствору нитрата теллура. После, доведения количества жидкости до 420 мл добавлением чистой воды добавляют отработанный катализатор и тщательно перемешивают полученную смесь в смесителе в течение 1 ч. После тепловой обработки при 200° С в течение 5 ч и при .400° С в течение 2 ч смесь отжигают при 550 С в течение 4ч.

Пример 8. Процесс ведут с использованием катализатора, аналогичного примеру 7.

Поскольку молярное отношение кислорода к пропилену в ходе реакции может уменьшаться, катализатор подвергается выработке, В результате выход акрилонитрила становится равным 82,8% даже в том случае, если условия проведения реакции приводятся к стандартным.

К этому катализатору добавляют обогащенный теллуром и молибденом катализатор по примеру 7 в количестве 3%, после чего реакцию проводят снова.

Выход акрилонитрила постепенно повьшается и достигает 84,8% после проведения реакции в течение 5 ч.

Пример 9. К катализатору по примеру 7 добавляют порошок смеси окиси алюминия и двуокиси кремния, полученный по примеру 4, в количестве 2%, после чего проводят реакцию окислительного аммонолиза по примеру 1.

Выход акрилонитрила повьш1ается на 0,6%, однако образование двуокиси углерода и HCN несколько уменьшается.

В этом примере используют свежий катализатор (не подвергшийся выработке) , обработанный согласно пред10

15

20

25

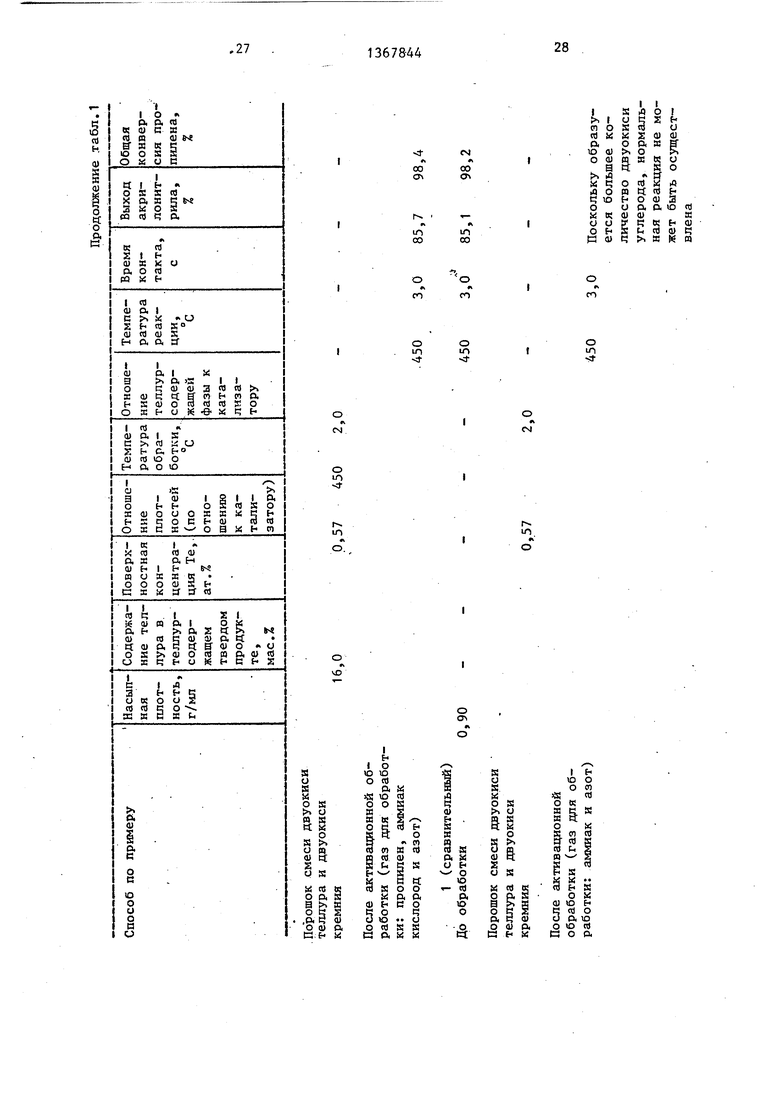

Сравнительный пример 1. К катализатору по примеру 7 добавляют порошок смеси двуокиси теллура И двуокиси кремния по примеру 4 в количестве 2%. Псевдоожиженньш слой образуется в результате пропускания смеси газов азота и аммиака (при содержании аммиака 10 об.%). Его обрабатывают при 450 С в течение 20 мин. Затем проводят исследования активности в реакции окислительного аммонолиза. Реакция не может быть продолжена, поскольку обычно протекающие реакции не могут осуществляться в результате генерирования большого количества двуокиси углерода. Очевидно, что при проведении обработки в присутствии газа, обладающего восстановительными свойствами (+ инертный газ) в отсутствие кислорода активность заметно снижается, а не увеличивается.

Пример 10. Псевдоожиженный катализатор следующей эмпирргческой формулы

Fe,,.Мо ,„ W,Fe.,Co3 Ni, Ko,,0,3,g(SiO, ),

30

35

40

испытывают в реакции окислительного аммонолиза метанола.

В реактор, аналогичный используемому в примере 1, с результирующей относительной линейной скоростью 15 см/с вводят газ следующего состава (молярное отношение): 0 (в виде воздуха) - метанол 2,10; NH, - метанол 1,20; - метанол 2,00; N - метанол 5,00.

Реакцию ведут при атмосферном давлении.

Время контакта определяют :анало- гично примеру 1.

При уменьшении молярного отношения 45 кислорода к метанолу в исходном газе выход HCN постепенно уменьшается. Хотя молярное отношение приведено к стандартному, используемому при исследовании активности, выход цианистого водорода уменьшается с 84,1% на начальной стадии до 82,6%,

К указанному отработанному катализатору добавляют порошок смеси двуокиси теллура и двуокиси кремния со50

лагаемому способу. В результате этой gg гласно примеру 4 в количестве 5%, пособработиси селективность по акрило- нитрилу увеличивается. Активность обработанного катализатора превьшгает активность свежего.

ле чего вновь проводят указанную реакцию. Выход цианистого водорода повышается с течением времени, достигая 83, 9% по истечении 3 ч.

5

0

5

Сравнительный пример 1. К катализатору по примеру 7 добавляют порошок смеси двуокиси теллура И двуокиси кремния по примеру 4 в количестве 2%. Псевдоожиженньш слой образуется в результате пропускания смеси газов азота и аммиака (при содержании аммиака 10 об.%). Его обрабатывают при 450 С в течение 20 мин. Затем проводят исследования активности в реакции окислительного аммонолиза. Реакция не может быть продолжена, поскольку обычно протекающие реакции не могут осуществляться в результате генерирования большого количества двуокиси углерода. Очевидно, что при проведении обработки в присутствии газа, обладающего восстановительными свойствами (+ инертный газ) в отсутствие кислорода активность заметно снижается, а не увеличивается.

Пример 10. Псевдоожиженный катализатор следующей эмпирргческой формулы

Fe,,.Мо ,„ W,Fe.,Co3 Ni, Ko,,0,3,g(SiO, ),

испытывают в реакции окислительного аммонолиза метанола.

В реактор, аналогичный используемому в примере 1, с результирующей относительной линейной скоростью 15 см/с вводят газ следующего состава (молярное отношение): 0 (в виде воздуха) - метанол 2,10; NH, - метанол 1,20; - метанол 2,00; N - метанол 5,00.

Реакцию ведут при атмосферном давлении.

Время контакта определяют :анало- гично примеру 1.

При уменьшении молярного отношения кислорода к метанолу в исходном газе выход HCN постепенно уменьшается. Хотя молярное отношение приведено к стандартному, используемому при исследовании активности, выход цианистого водорода уменьшается с 84,1% на начальной стадии до 82,6%,

К указанному отработанному катализатору добавляют порошок смеси двуокиси теллура и двуокиси кремния со

ле чего вновь проводят указанную реакцию. Выход цианистого водорода повышается с течением времени, достигая 83, 9% по истечении 3 ч.

Пример 11. 300 г катализа- 1-10 и сравнительному примеру 1,

тора, предназначенного для использования в псевдоожиженном слое, следующей эмпирической формулы

, Ре„8Ьг Ыо,„Г.,оОб7,8(810)

30

извлекают из реакционной среды и замешивают в виде густой массы при добавлении к нему воды. Полученную массу формуют в виде цилиндров 2 мм длиной и 2 мм в диаметре и сушат.

С использованием полученного таким

способом катализатора проводят реак- i5 ния активности приведены наряду с цию дегидрирования бутена-1.результатами исследования активцосВ реактор с внутренним диаметром ти самих катализаторов. Во всех слу- 16 мм и длиной 500 мм загружают 30 мл чаях выход акрилонитрила ниже, а ско- , катализатора. Его нагревают в бане рость реакции меньше, чем при исполь- с расплавленной солью, состоящей из 20 зовании катализаторов, активирован- равных количеств (массовых) смешанных ных предлагаемым способом, друг с другом нитрата натрия и нитра- Пример 12. Катализатор, та калия. В этот реактор со скорое- предназначенный для использования в тью 7,5 л/ч (при нормальных давлении псевдоожиженном слое, следующей эм- и температуре) вводят газ при моляр- 25 пирической формулы ном отношении воздух - бутен-1 равном 5, вода - бутен-1 равном 1,5.

Реакцию ведут при атмосферном давлении,используют в реакции окислительного

При температуре реакционной смеси зо аммонолиза пропилена, проводимого

Fe ,0 Sb25Wo,,5Fe,,o06T,8 (SiO. )

2 ЪО }

370 С степень конверсии бутена-1 составляет 94%, -а выход бутадиена 82%. При повышении температуры реакционной смеси до увеличивается количество двуокиси углерода, а избыток кислорода становится равным нулю. Следовательно, при таких условиях реакция должна остановиться. Хотя затем температуру уменьшают до 370°С для того, чтобы реакция началась снова, степень конверсии бутена-1 становится равной 91%, а выход бутадиена соответствует 78%.

Отработанный в ходе реакции катализатор извлекают. К нему добавляют предварительно полученные гранулы двуокиси теллура - двуокиси кремния (которые получают в результате формования порошка согласно примеру 4) в количестве 5% количества катализатора, после чего указанную реакцию проводят снова.

Через 3 ч после начала реакции степень конверсии бутена-1 становится равной 92%, а выход бутадиена - 80%.

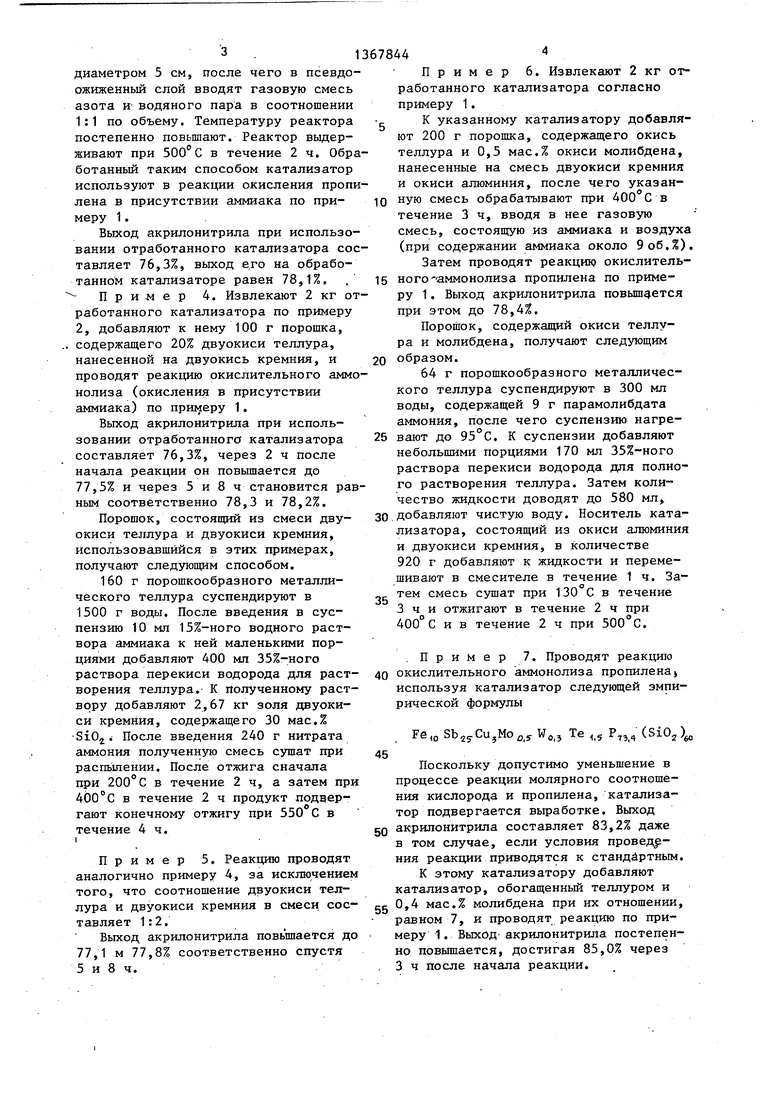

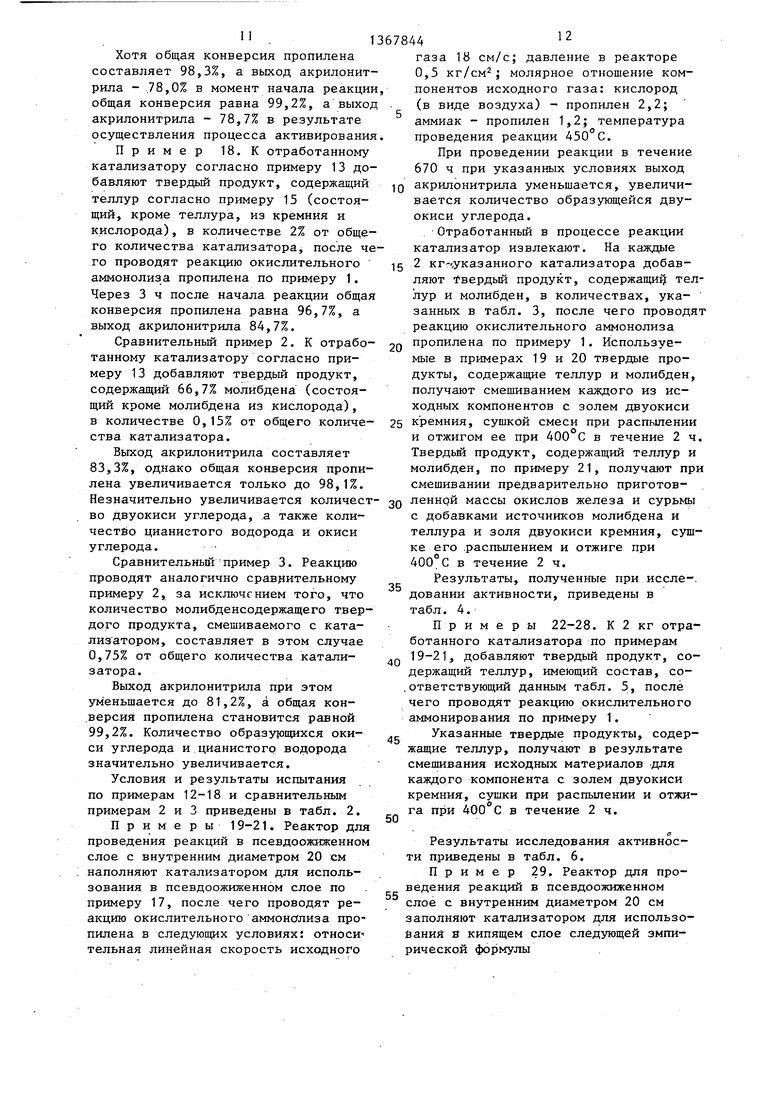

Условия проведения реакции и результаты, полученные по примерам

приведены в табл. 1.

Поверхностная концентрация теллура, приведенная в табл. 1, измерена методом рентгеновской фотоэлектронной спектроскопии. Измерения выполнены с использованием прибора РН1- 550. Образцы наносят на медную ленту.

При использовании катализаторов, обогащенных теллуром (1ши смесью теллура и молибдена), представляющих собой обогащенные теллуром твердые продукты, результаты исследова самих катализаторов. Во всех ях выход акрилонитрила ниже, сть реакции меньше, чем при и вании катализаторов, активиро х предлагаемым способом, Пример 12. Катализатор едназначенный для использован евдоожиженном слое, следующей рической формулы

Fe ,0 Sb25Wo,,5Fe,,o06T,8 (SiO. )

2 ЪО }

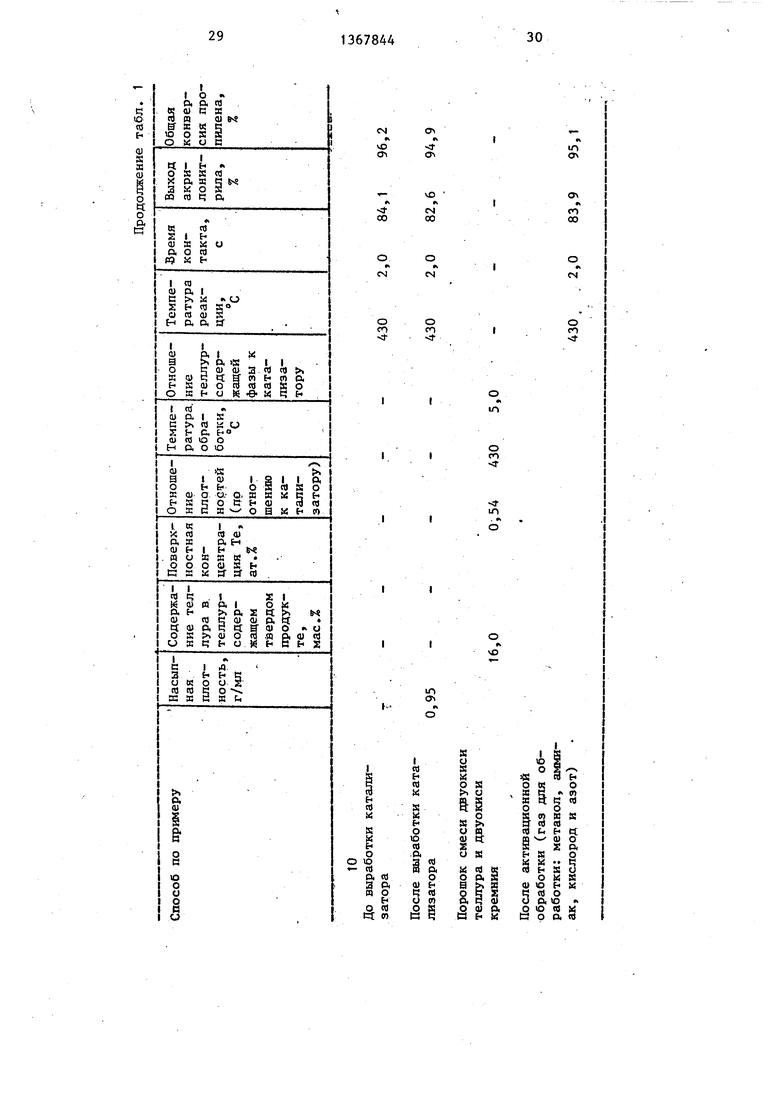

аналогично примеру 1.

Активность катализатора уменьшается в результате уменьшения молярного отношения кислорода пропилену в процессе реакции. При этом выход акрилонитрила снижается с 80,3 до 76,1%-.

При осуществлении реакции на катализаторе, полученном в результате

смешивания с 1% исходного катализа-, тора твердого продукта, содержащего 38,3% теллура, 2,9% молибдена и 47,8% двуокиси кремния, выход акрилонитрила спустя 2 ч равен 80,5%. После этого реакцию проводят в течение еще 3 ч, однако выход акрилонитрила не меняется.

Пример 13. Реактор для осуществления реакции в псевдоожиженном

слое с внутренним диаметром 20 см наполняют катализатором для использования в псевдоожиженно м слое слеующей эмпирической формулы

55

Fe ,0 Си,Мо„,УW,Te,,5 ,4 (SiO ).

60

и проводят реакцию окислительного аммонолиза пропилена.

Относительная линейная скорость

При осуществлении реакции в течение 500 ч при описанных условиях выхрд акрилонитрила уменьшается.

При исследовании отработанного катализатора на активность по примеру 1 выявлено, что выход акрилонитрила составляет 83,0%.

К указанному катализатору добавляют 1% от общего количества твердого продукта, содержащего теллур и молибден, %: теллур 35,2; молибден 7,9; двуокись кремния 44,0, после чего реакцию продолжают. Через 2 ч после добавления к катализатору твердого продукта, содержащего теллур и молибден, выход акрилонитрила равен 85,5%,

Пример отработанному катализатору по примеру 13, добавляют 1,7% от общего количества катализатора твердого продукта, содержащего теллур и молибден, по примеру 13 и проводят реакцию окислительного аммонолиза пропилена по примеру 1, Через 2 ч после начала, реакции выход акрилонитрила равен 85,3%.

Пример 15,В реакции окислительного аммонолиза метанола исцоль- зуют катализатор следующей эмпирической формулы

Выход цианистого водорода и общая конверсия метанола возрастают с течением времени. Спустя 1 ч выход g цианистого водорода равен 84,3%, а

10

общая конверсия метанола 96,5%.

Пример 16, 300 г катализатора следующей эмпирической формулы

Fe,o.Sb,5Wo.2sTe,oOe7,8 (SiO-,)o

(по примеру 12) извлекают и замешивают в виде густой массы при добавлении воды, а затем формуют в виде

15 цилиндров высотой 2 мм и диаметром 2 мм и сушат,

С использованием полученного та- ким способом катализатора проводят реакцию окислительного дегидрирова20 ния бутена-1 по примеру 11,

При температуре реакционной смеси 370 С общая конверсия бутена-1 составляет 94%, а выход бутадиена равен 82%, При уменьшении молярного отно25 шения воздуха к бутену-1 в исходном газе концентрация кислорода в газе выпуска становится близкой к нулю. Даже в том случае, если после этого молярное отношение воздуха к бутену-1

30 вновь приводят к стандартному, ветствующему условиям исследования активности,, общая конверсия бутена-1 снижается до 90%, а выход бутадиена уменьшается до 77%.

После остановки реакции и охлаждения реактора из него извлекают отра- ботанньш катализатор, Его смешивают с твердыми гранулами продукта, содержащего теллур и молибден (гранулы

,;, ., ,К,04,,б (510,2)50; 40 формованием порошка по примеру 12), в. количестве 0,5% от обще35

по примеру 10,

При низком молярном отношении кислорода к метанолу в исходном газе выход цианистого водорода постепенно уменьшается, Хотя молярное соотношение компонентов в газе приводится к начальному значению, стандартному при из.мерении активности, выход цианистого водорода снижается .с 84,1 до 82,0%, Тогда к катализатору добавляют 1,3% от.общего количества катализатора твердого продукта, содержащего 20% теллура (состоящий, кро45

го количества катализатора, после „чего реакцию проводят снова,

После проведения реакции в течение 3 ч конверсия бутена-1 становится равной 80%, а выход бутадиена ра-- вен 92%,

Пример 17, Катализатор следующей эмпирической формулы

50

Ре,о8Ь„Си„ 5МоАг Те,,оОб8,з

(SiO,),

г 60

используют в реакции окислительного аммонолиза пропилена по примеру 1, К указанному катализатору добавме теллура, из кремния и кислорода), - а также 0,15 от общего количества ка- ляют 0,8% от общего количества ката- тализатора твердого продукта, содер- лизатора, обогащенного теллуром и мо- жащего 66,7% (кроме того, он содер- либденом (32,9% теллура и 7,4% молиб- жит кислород),дена),

136784410

Выход цианистого водорода и общая конверсия метанола возрастают с течением времени. Спустя 1 ч выход g цианистого водорода равен 84,3%, а

общая конверсия метанола 96,5%.

Пример 16, 300 г катализатора следующей эмпирической формулы

10

Fe,o.Sb,5Wo.2sTe,oOe7,8 (SiO-,)o

45

го количества катализатора, после „чего реакцию проводят снова,

После проведения реакции в течение 3 ч конверсия бутена-1 становится равной 80%, а выход бутадиена ра-- вен 92%,

Пример 17, Катализатор следующей эмпирической формулы

50

Ре,о8Ь„Си„ 5МоАг Те,,оОб8,з

(SiO,),

г 60

используют в реакции окислительного аммонолиза пропилена по примеру 1, К указанному катализатору добавляют 0,8% от общего количества ката- лизатора, обогащенного теллуром и мо либденом (32,9% теллура и 7,4% молиб дена),

10

Хотя общая конверсия пропилена газа 18 см/с; давление в реакторе составляет 98,3%, а выход акрилонит- 0,5 кг/см j молярное отношение ком- рила - .78,0% в момент начала реакции, понентов исходного газа: кислород общая конверсия равна 99,2%, а выход . (в виде воздуха) - пропилен 2,2; акрилонитрила - 78,7% в результате осуществления процесса активирования.

Пример 18. К отработанному катализатору согласно примеру 13 добавляют твердый продукт, содержащий теллур согласно примеру 15 (состоящий, кроме теллура, из кремния и кислорода), в количестве 2% от общего количества катализатора, после чего проводят реакцию окислительного аммонолиза пропилена по примеру 1. Через 3 ч после начала реакции общая конверсия пропилена равна 96,7%, а выход акрилонитрила 84,7%.

Сравнительный пример 2. К отработанному катализатору согласно примеру 13 добавляют твердый продукт, содержащий 66,7% молибдена (состоящий кроме молибдена из кислорода), в количестве 0,15% от общего количе- 25 кремния, сушкой смеси при распылении

и отжигом ее при 400 С в течение 2 ч. Твердый продукт, содержащий теллур и молибден, по примеру 21, получают при смешивании предварительно приготоваммиак - пропилен 1,2; температура проведения реакции 450°С.

При проведении реакции в течение 670 ч при указанных условиях выход акрилонитрила уменьшается, увеличивается количество образующейся двуокиси углерода.

Отработанный в процессе реакции катализатор извлекают. На каждые 15 2 кг- указанного катализатора добавляют Твердый продукт, содержащий теллур и молибден, в количествах, указанных в табл. 3, после чего проводят реакцию окислительного аммонолиза пропилена по примеру 1. Используемые в примерах 19 и 20 твердые продукты, содержащие теллур и молибден, получают смешиванием каждого из исходных компонентов с золем двуокиси

20

ства катализатора.

Вьгход акрилонитрила составляет 83,3%, однако общая конверсия пропилена увеличивается только до 98,1%.

Незначительно увеличивается количест- gg леннрй массы окислов железа и сурьмы

во двуокиси углерода, а также количество цианистого водорода и окиси углерода.

Сравнительный пример 3. Реакцию проводят аналогично сраврительному примеру 2, за исключением того, что количество молибденсодержащего твердого продукта, смешиваемого с катализатором, составляет в этом случае 0,75% от общего количества катализатора.

Выход акрилонитрила при этом уменьшается до 81,2%, а общая конверсия пропилена становится равной 99,2%. Количество образующихся окиси углерода и цианистого водорода значительно увеличивается.

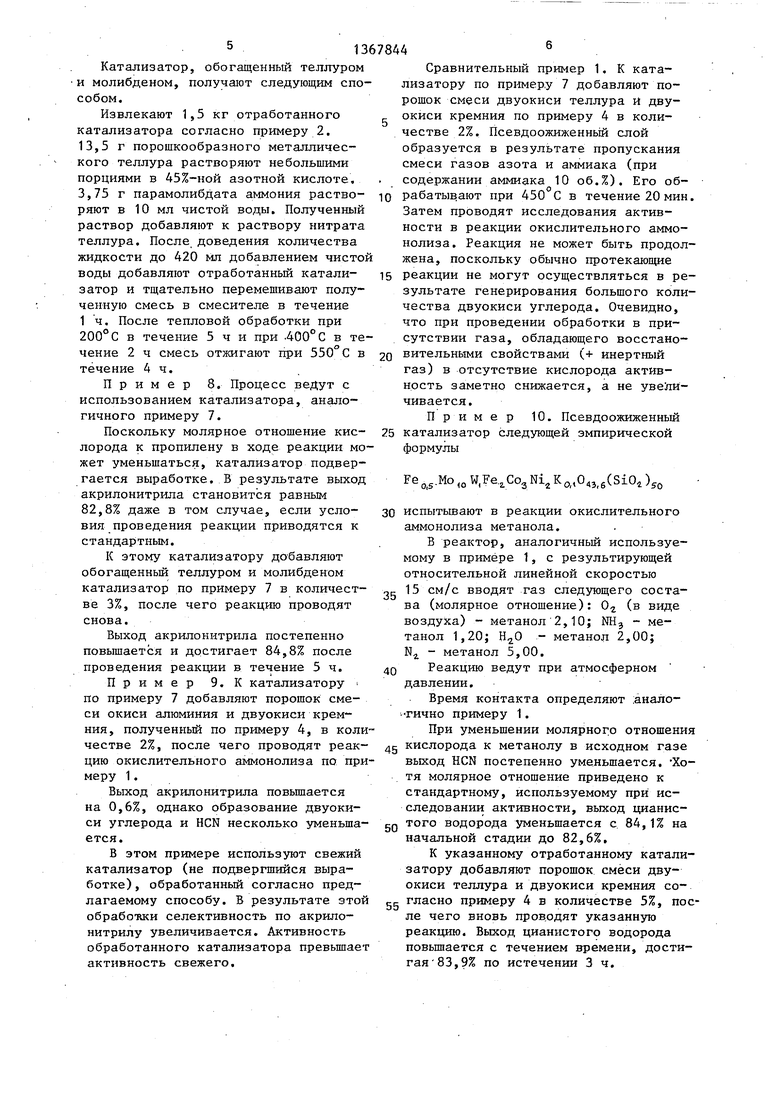

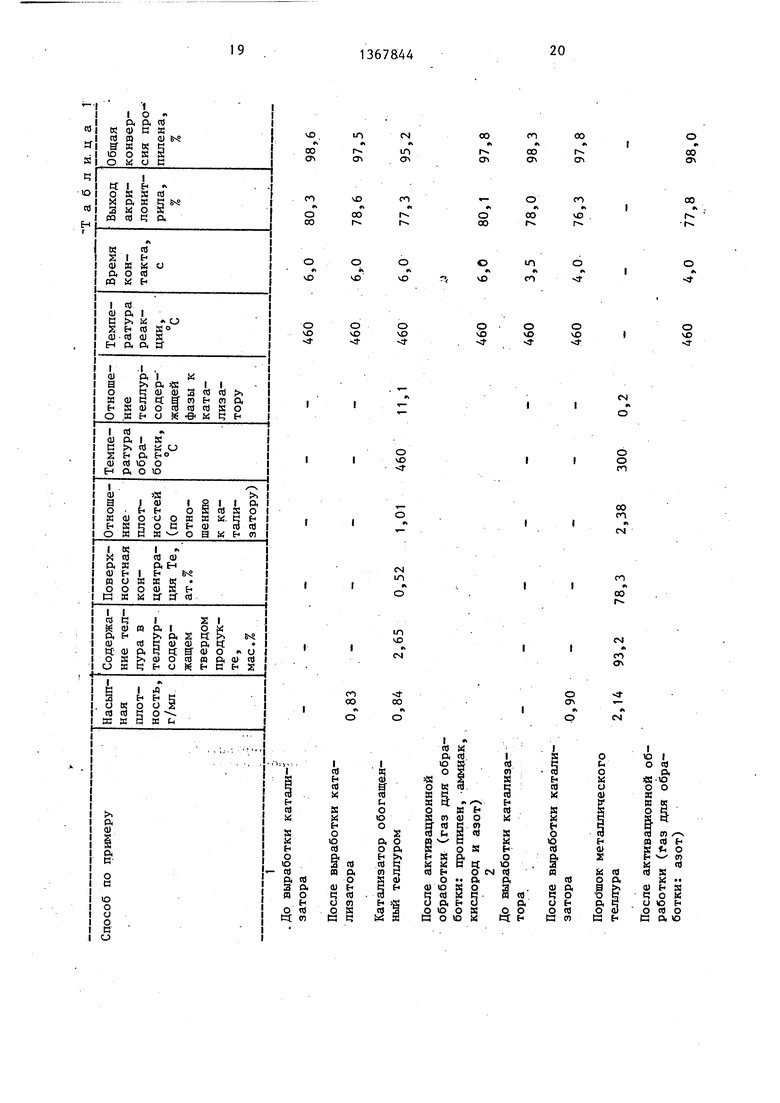

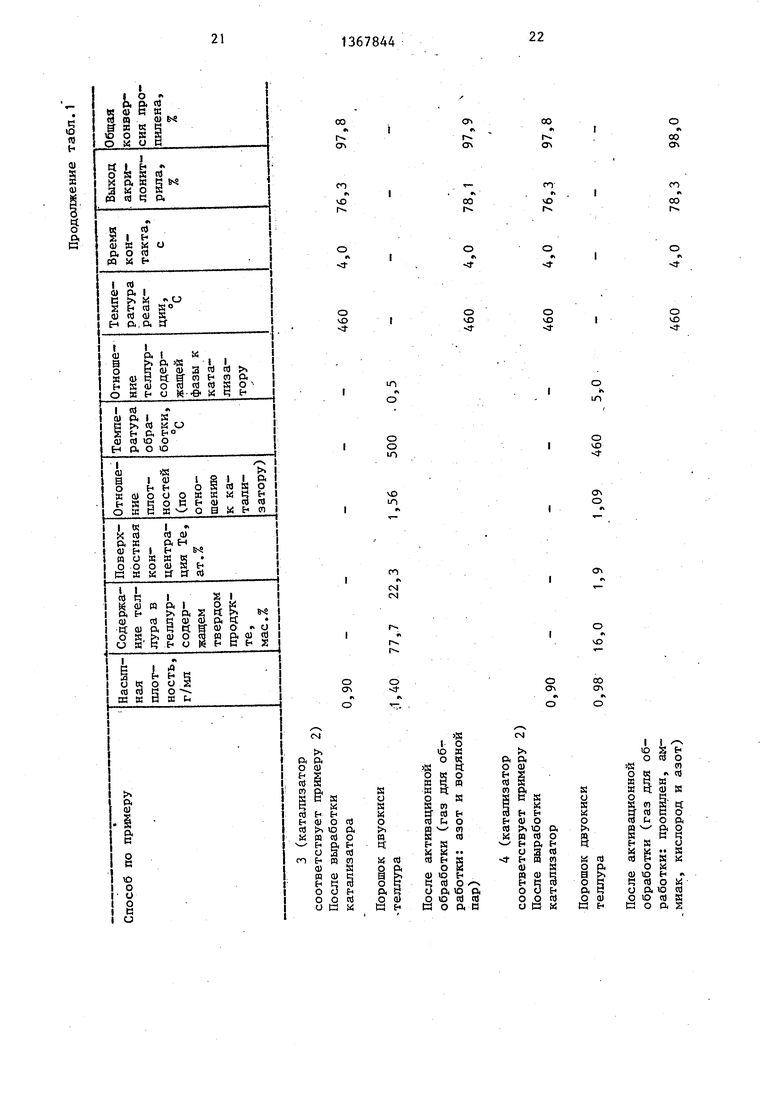

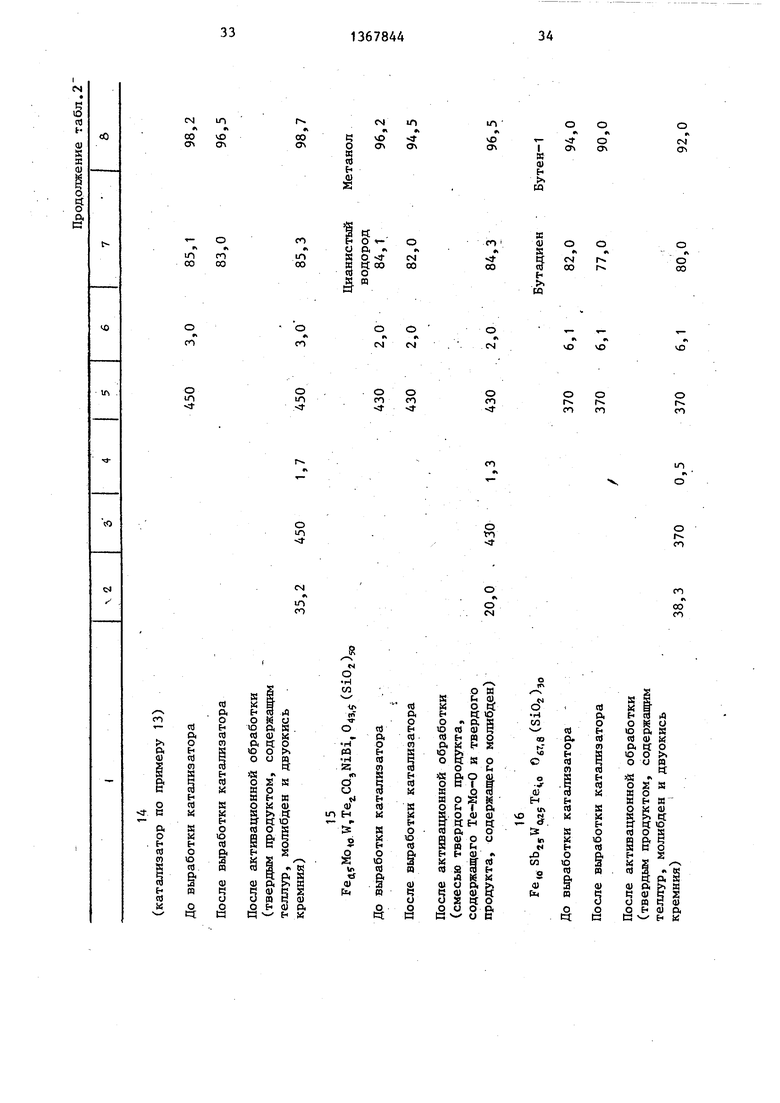

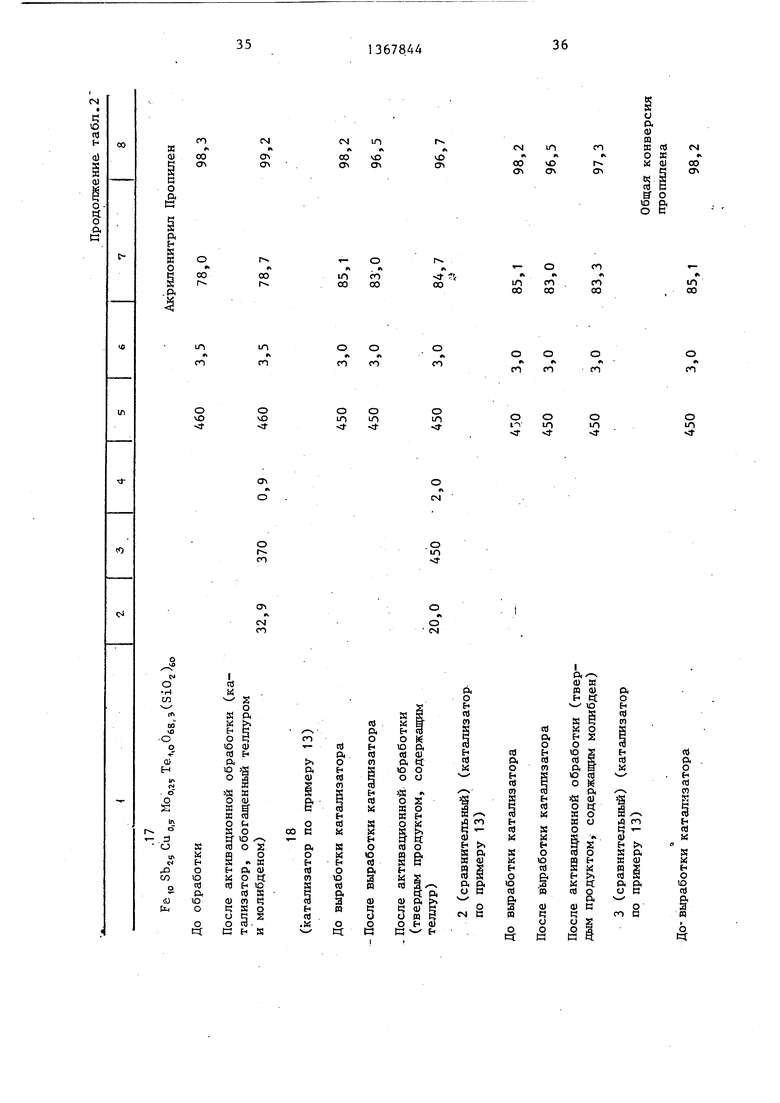

Условия и результаты испытания по примерам 12-18 и сравнительным примерам 2 и 3 приведены в табл. 2.

Примеры 19-21. Реактор для проведения реакций в псевдоожиженном слое с внутренним диаметром 20 см наполняют катализатором для использования в псевдоожиженном слое по примеру 17, после чего проводят реакцию окислительного аммонс лиза пропилена в следующих условиях: относи- тельная линейная скорость исходного

10

газа 18 см/с; давление в реакторе 0,5 кг/см j молярное отношение ком- понентов исходного газа: кислород (в виде воздуха) - пропилен 2,2;

5 кремния, сушкой смеси при распылении

аммиак - пропилен 1,2; температура проведения реакции 450°С.

При проведении реакции в течение 670 ч при указанных условиях выход акрилонитрила уменьшается, увеличивается количество образующейся двуокиси углерода.

Отработанный в процессе реакции катализатор извлекают. На каждые 15 2 кг- указанного катализатора добавляют Твердый продукт, содержащий теллур и молибден, в количествах, указанных в табл. 3, после чего проводят реакцию окислительного аммонолиза пропилена по примеру 1. Используемые в примерах 19 и 20 твердые продукты, содержащие теллур и молибден, получают смешиванием каждого из исходных компонентов с золем двуокиси

0

5

0

5

0

5

с добавками источников молибдена и теллура и золя двуокиси кремния, сушке его .распылением и отжиге при 400 С в течение 2 ч.

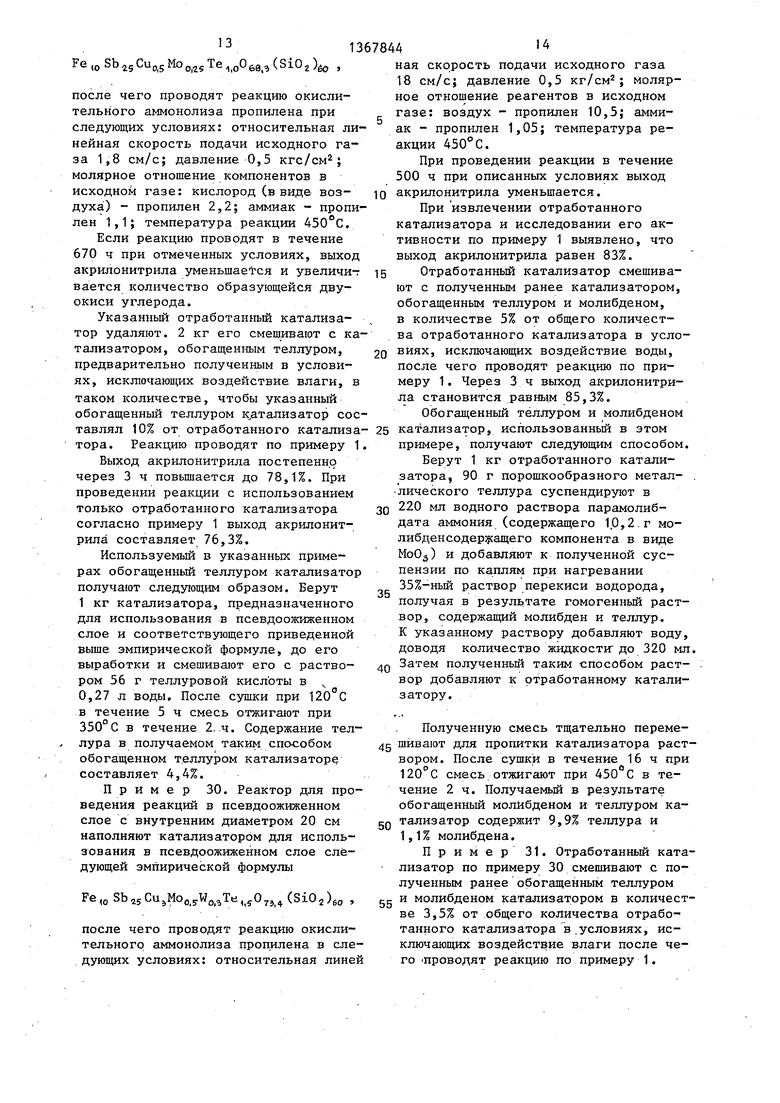

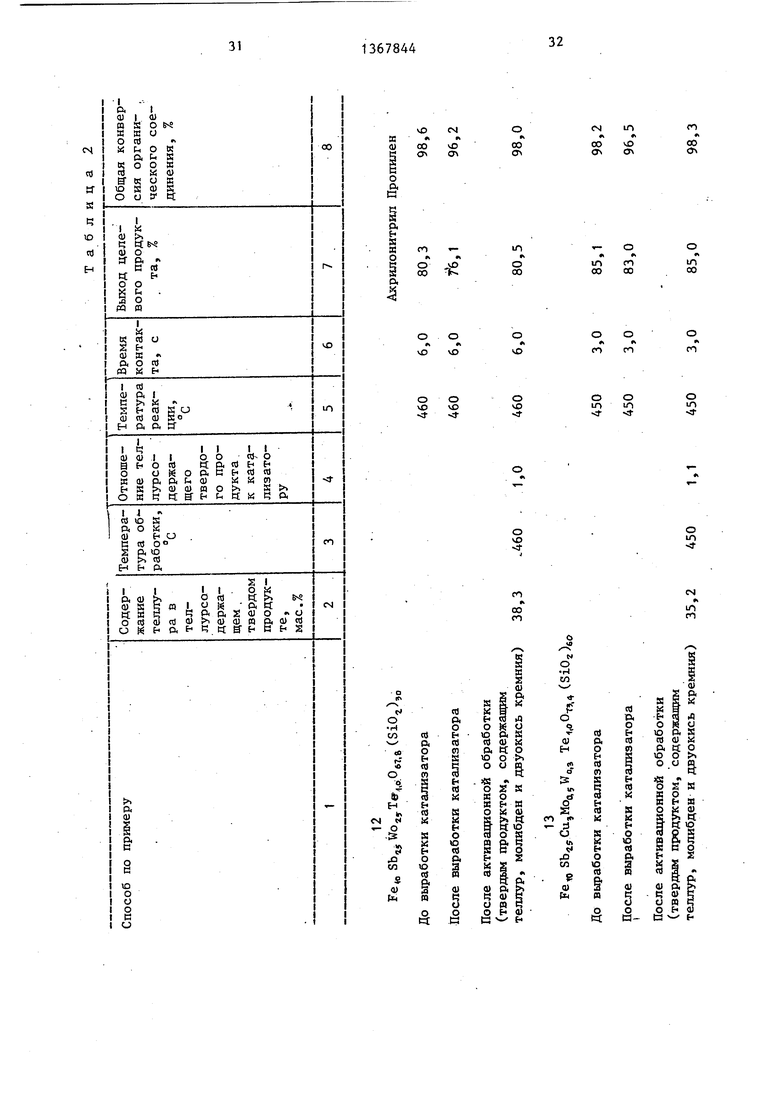

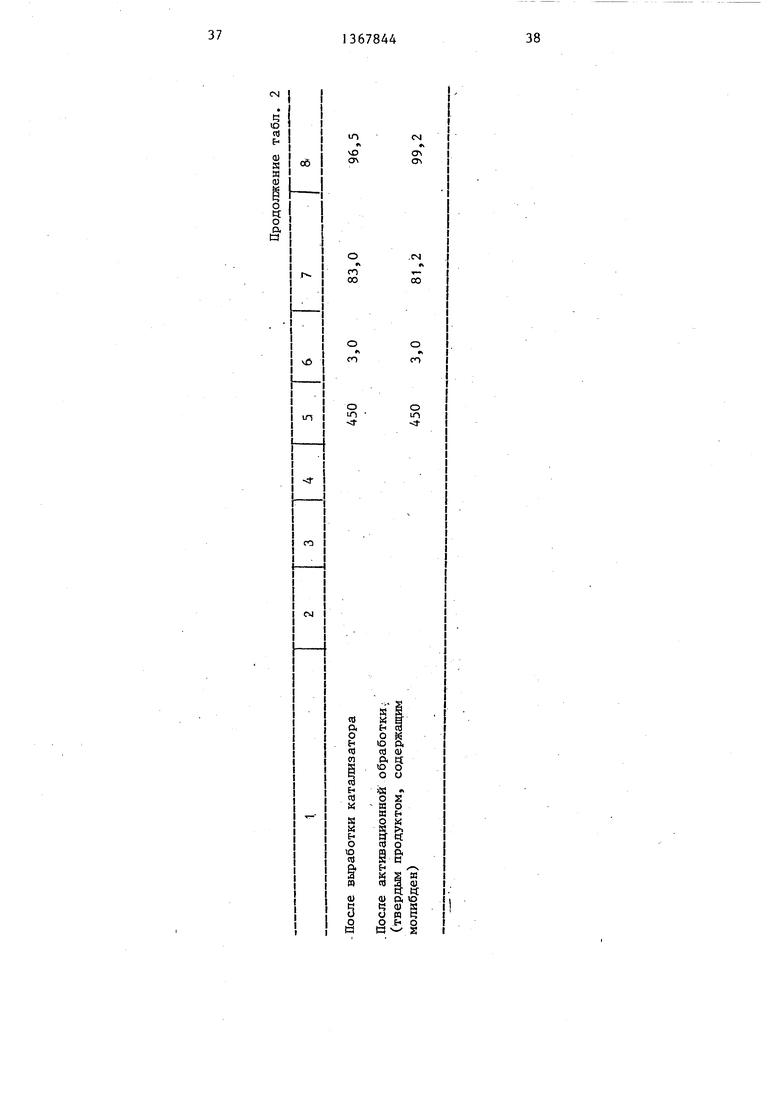

Результаты, полученные при иссле-. довании активности, приведены в табл. 4.

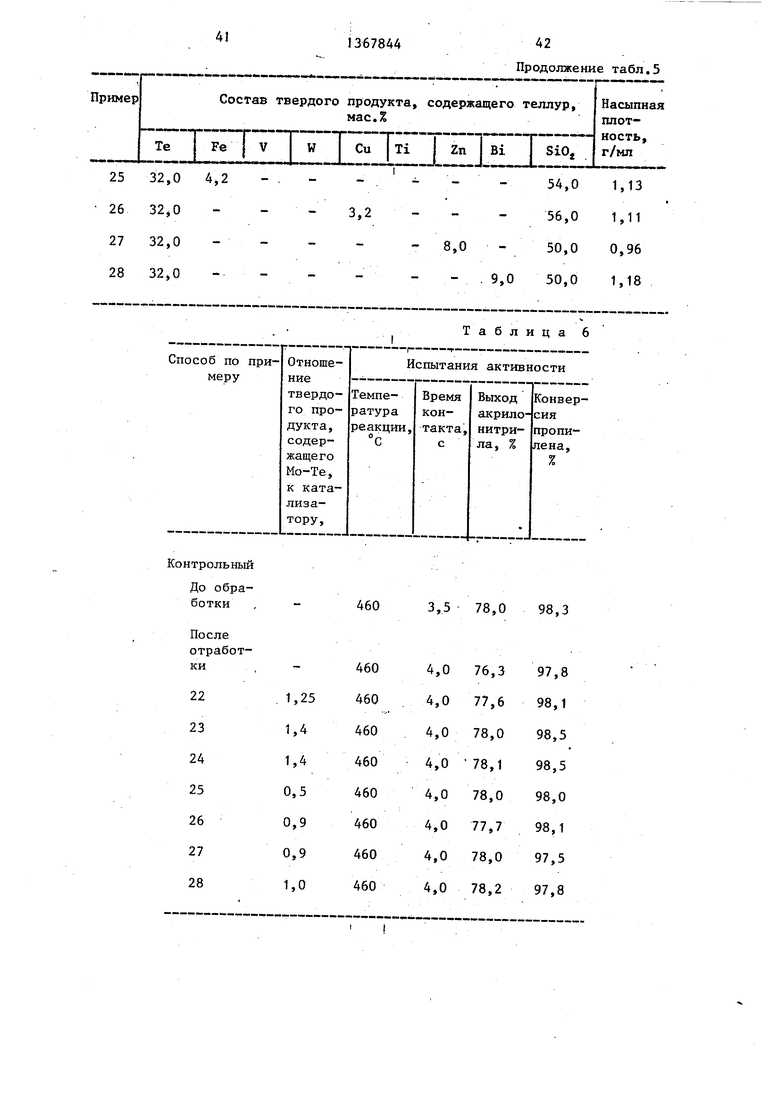

Примеры 22-28. К 2 кг отработанного катализатора по примерам 19-21, добавляют твердый продукт, содержащий теллур, имеющий состав, соответствующий данным табл. 5, после чего проводят реакцию окислительного аммонирования по примеру 1.

Указанные твердые продукты, содержащие теллур, получают в результате смешивания исходных материалов -для каждого компонента с золем двуокиси кремния, сушки при распылении и отжига при 400°С в течение 2 ч.

Результаты исследования активности приведены в табл. 6.

Пример 29. Реактор для проведения реакций в псевдоожиженном слое с внутренним диаметром 20 см заполняют катализатором для использований в кипящем слое следующей эмпирической формулы

Ре,о8Ь„Сио,5МОад5Те,,оОбв.з(510г)йо ,

после чего проводят реакцию окислительного аммонолиза пропилена при следующих условиях: относительная линейная скорость подачи исходного газа 1,8 см/с; давление 0,5 кгс/см ; молярное отношение компонентов в исходном газе: кислород (в виде воздуха) - пропилен 2,2; аммиак - пропилен 1,1; температура реакции 450°С.

Если реакцию проводят в течение 670 ч при отмеченных условиях, выход акрилонитрила уменьшае ся и увеличит Бается количество образующейся двуокиси углерода.

Указанный отработанный катализатор удаляют. 2 кг его смешивают с катализатором, обогащенным теллуром, предварительно полученным в условиях, исключающих воздействие влаги, в таком количестве, чтобы указанный обогащенный теллуром кдтализатор составлял 10% от отработанного катализа- 25 катализатор, использованный в этом

тора. Реакцию проводят по примеру 1

Выход акрилонитрила постепенно через 3 ч повьш1ается до 78,1%. При проведении реакции с использованием только отработанного катализатора согласно примеру 1 выход акрилонитрила составляет 76,3%.

Используемый в указанных примерах обогащенный теллуром катализатор получают следующим образом. Берут 1 кг катализатора, предназначенного для использования в псевдоожиженном слое и соответствующего приведенной выше эмпирической формуле, до его выработки и смешивают его с раствором 56 г теллуровой кислоты в 0,27 л воды. После сушки при 120 С в течение 5 ч смесь отжигают при 350 С в течение 2, .ч. Содержание теллура в получаемом таким спо :обом обогащенном теллуром катализаторе составляет 4,4%.

Пример 30. Реактор для проведения реакций в псевдоожиженном слое с внутренним диаметром 20 см наполняют катализатором для использования в псевдоожиженном слое следующей эмпирической формулы

Fe,o ,MOo,.,Wo,Te,,jO (SiO,,),

после чего проводят реакцию окислительного аммонолиза пропилена в следующих условиях: относительная линей

ная скорость подачи исходного газа 18 см/с; давление 0,5 кг/см ; Молярное отношение реагентов в исходном газе: воздух - пропилен 10,5; аммиак - пропилен 1,05; температура реакции 450°С.

При проведении реакции в течение 500 ч при описанных условиях выход

акрилонитрила уменьшается.

При извлечении отработанного катализатора и исследовании его активности по примеру 1 выявлено, что выход акрилонитрила равен 83%.

Отработанный катализатор смешивают с полученным ранее катализатором, обогащенным теллуром и молибденом, в количестве 5% от общего количества отработанного катализатора в услоВИЯХ, исключающих воздействие воды, после чего проводят реакцию по примеру 1. Через 3 ч выход акрилонитрила становится равным 85,3%.

Обогащенный теллуром и молибденом

0

5

примере, получают следующим способом.

Берут 1 кг отработанного катализатора, 90 г порошкообразного метал- . лического теллура суспендируют в 220 мл водного раствора парамолиб- дата аммония (содержащего 10,2.г мо- либденсодер сащего компонента в виде МоО) и добавляют к полученной суспензии по ка.плям при нагревании 35%-ньй раствор перекиси водорода, получая в результате гомогенный раствор, содержащий молибден и теллур. К указанному раствору добавляют воду, доводя количество жидкости до 320 мл. Q Затем полученньй таким способом раст- . вор добавляют к отработанному катализатору.

Полученную смесь тщательно переме- 5 шйвают для пропитки катализатора раствором. После сушки в течение 16 ч при 120°С смесь.отжигают при 450 С в течение 2 ч. Получаемьй в результате обогащенный молибденом и теллуром ка50

тализатор содержит 9,9% теллура и 1,1% молибдена.

Пример 31. Отработанный катализатор по примеру 30 смешивают с полученным ранее обогащенным теллуром gg и молибденом катализатором в количестве 3,5% от общего количества отработанного катализатора в.условиях, исключающих воздействие влаги после чего Проводят реакцию по примеру 1.

Через 4 ч после начала реакции выход акрилонитрила становится равным 85,0%.

Обогащенный теллуром и молибденом катализатор получают следующим способом.

98 г порошкообразного металлического теллура суспендируют в 240 мл водного раствора парамолибденовой кислоты (содержащего 33,2 г молибденсодер-

жащего компонента в виде МоО),. после чего по каплям при нагревании к полученной суспензии добавляют 35%-ный раствор перекиси водорода, получая

гомогенный раствор, содержащий теллур 5 Щий бжиженную часть катализатора, с

120° С

и молибден. К этому.раствору добавляют чистую воду, доводя количество жидкости до 320 мл. Затем раствор тщательно перемешивают с катализатором (до его отработки) по примеру 30, пропитывая катализатор раствором. После.сушки в течение 5 ч при полученную смесь отжигают при 400° С в течение 2 ч. Получаемый при этом обогащенный теллуром и молибденом катализатор содержит 10,3% теллура и 2,4% молибдена.

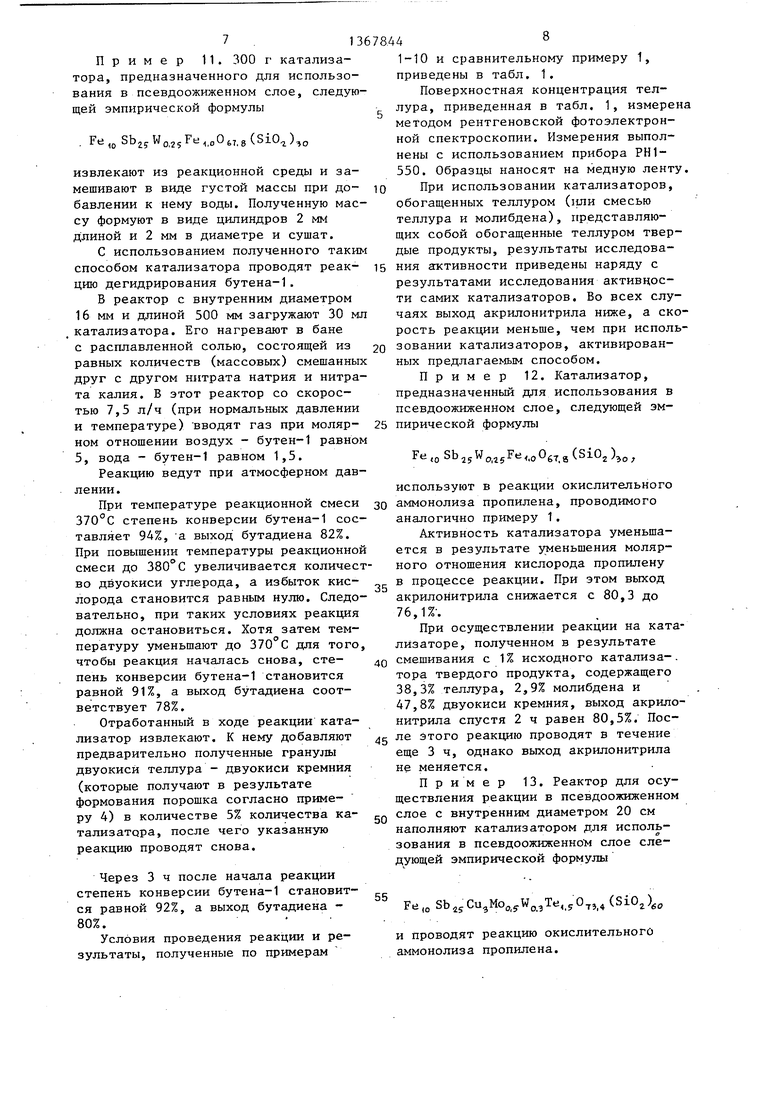

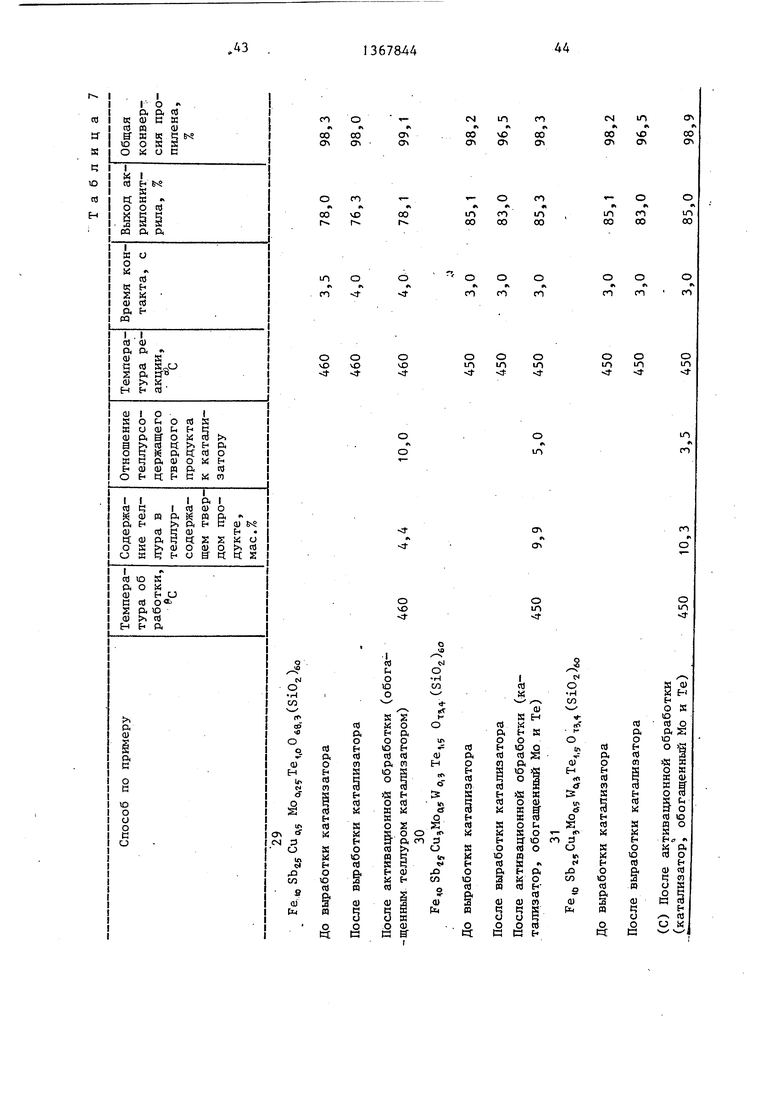

Условия проведения и результаты опытов по примерам 29-31 приведены в табл. 7

Пример 32. Катализатор следующей эмпирической формулы

20

25

внутренним диаметром 2,5 см и высотой 40 см, наполняют указанным катализатором. В этот реактор вводят газ следующего состава (молярное отношение): Oj (в виде воздуха) - пропилен 2,2; аммиак - пропилен 1,1.

Реакцию проводят при атмосферном давлении.

Во время реакции активность умень шается из-за уменьшения молярного от ношения кислород - пропилен.

Выход акрилонитрила снижается с 78,2% в начальной стадии до 76,8%.

После остановки реакции элемен- 3Q тарный теллур (порошок металлического теллура чистотой 99,2%) добавляют к деактивированному катализатору в количестве 0,05 мас.% от массы деак- тивированного катализатора.

W

А2

МОо.5Тео.„Си,Ре„ ,,., (SiO ),„:

готовят следующим образом.

73,0 г электролитического железного порошка взвешивают и добавляют постепенно к раствору, полученному . нагреванием смеси 0,59 л азотной кислоты (удельный вес 1,38),и 0,74 л чистой воды, и полностью.растворяют в нем. Затем 3,8 г металлического по- -рошка теллура добавляют к полученному раствору и растворяют в нем. 115 г нитрата меди взвещивают и растворяют в растворе нитрата железа. К полученному раствору железо-теллур- медь добавляют 2,142 г золя двуокиси кремния ( мас.%). Взвешивают 433 г трехокйси сурьмы и добавляют к раствору. После растворения 6,2 г паравольфрамата аммония и 10,5 г па- рамолибдата аммония в 0,5 л чистой воды этот раствор добавляют к суспензии. После этого рН полученной суспензии постепенно регулируют добавлением 15%-ного водного раствора аммиака при перемешивании. Суспензию

нагревают в течение 4 ч при 100°С. Полученную таким образом суспензию подвергают высушиванию с перемешиванием. После обжига полученных глобулярных частиц при 200°С в течение 4 ч и при 400°С в течение 4 ч их окончательно обжигают при 850°С в течение 3 ч, чтобы получить каталиТаким образом, полученный катализатор используют в реакции аммокси- дации пропилена:

Реактор с ожиженным слоем, имею0

5

внутренним диаметром 2,5 см и высотой 40 см, наполняют указанным катализатором. В этот реактор вводят газ следующего состава (молярное отношение): Oj (в виде воздуха) - пропилен 2,2; аммиак - пропилен 1,1.

Реакцию проводят при атмосферном давлении.

Во время реакции активность умень шается из-за уменьшения молярного отношения кислород - пропилен.

Выход акрилонитрила снижается с 78,2% в начальной стадии до 76,8%.

После остановки реакции элемен- Q тарный теллур (порошок металлического теллура чистотой 99,2%) добавляют к деактивированному катализатору в количестве 0,05 мас.% от массы деак- тивированного катализатора.

Обработанный таким образом катализатор используют для реакции аммок- сидирования пропилена. В результате выход акрилонитрила после обработки катализатора составляет 77,5%. Q Пример 33. Катализатор следующей эмпирической формулы

Wo,,,, 5Ь,,0„,, (Sil,),,

(катализатор I) готовят аналогично 5 примеру 32. I

Часть этого катализатора используют в качестве подложки для получения катализатора, обогащенного тел5

0

луром, т.е. 0,65 г теллуровой кислоты растворяют в 30 мл чистой воды и полученный раствор теллуровой кислоты добавляют к 100 г этого катализатора. После перемешивания смесь обжигают при 200°С в течение 2 ч и при 400°С в течение 2ч.

Эмпирическая формула полученного таким образом катализатора, обогащенного теллуром:

17 Wo,iMOo,sTeo,5oCu4Fe,, Sb,507,,, (SiOj

(катализатор II).

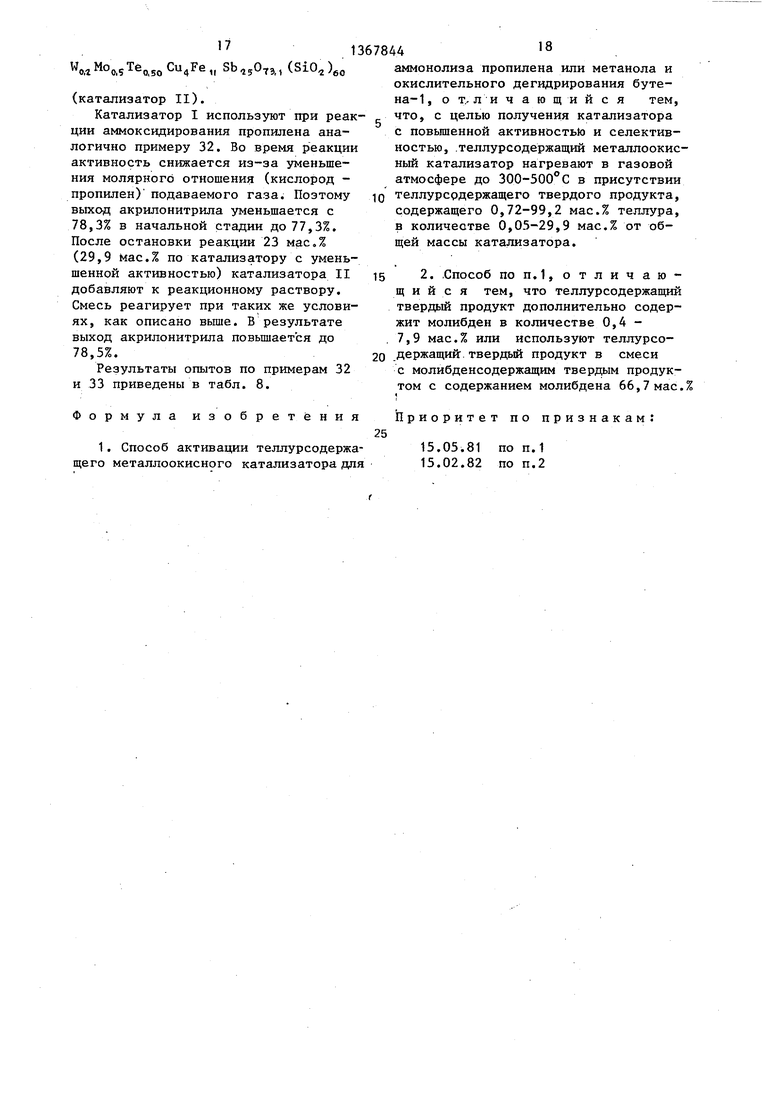

Катализатор I используют при реакции аммоксидирования пропилена аналогично примеру 32. Во время реакции активность снижается из-за уменьшения молярного отношения (кислород - пропилен) подаваемого газа. Поэтому выход акрилонитрила уменьшается с 78,3% в начальной стадии до 77,3%. После остановки реакции 23 мас.% (29,9 Мас.% по катализатору с уменьшенной активностью) катализатора II добавляют к реакционному раствору. Смесь реагирует при таких же условиях, как описано выше. В результате выход акрилонитрила повьш1ается до 78,5%.

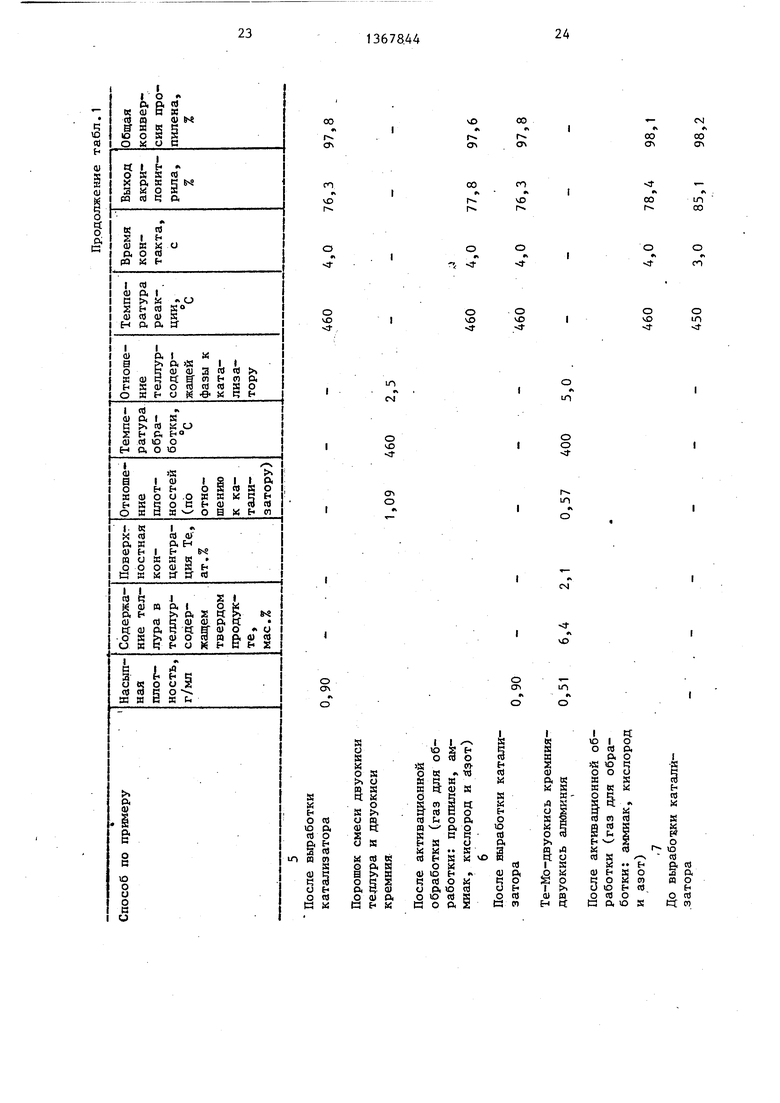

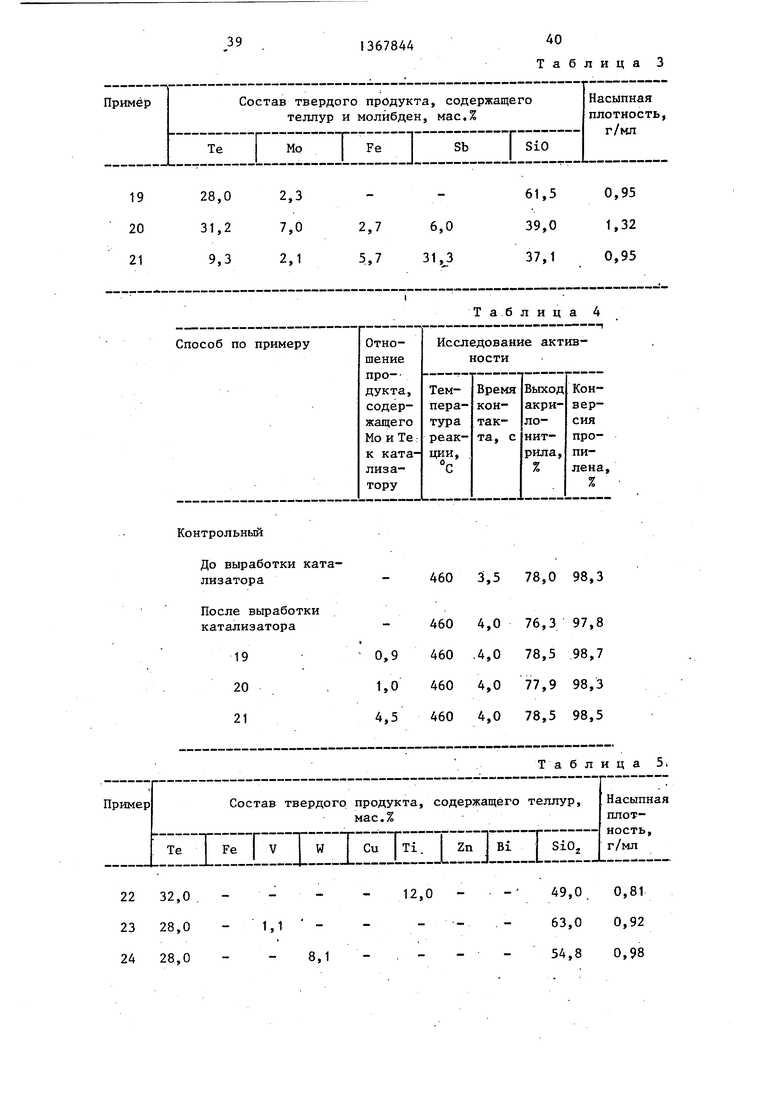

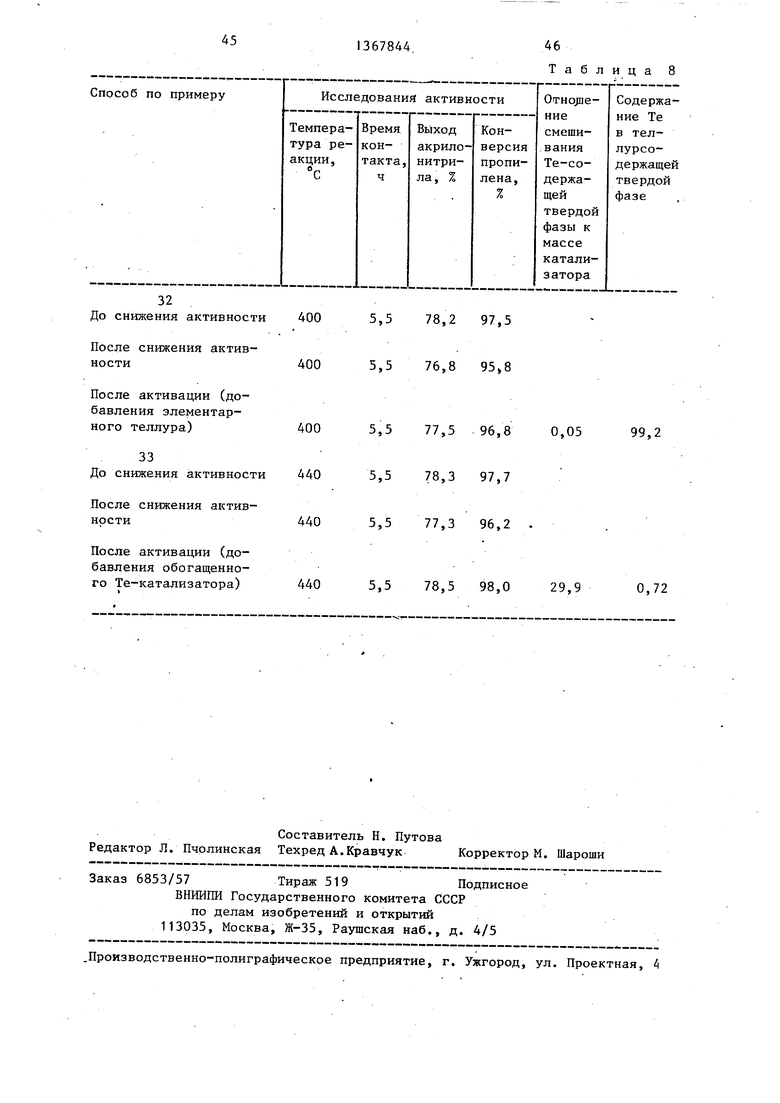

Результаты опытов по примерам 32 и 33 приведены в табл. 8.

Формула изобретения Приоритет по признакам:

25

7844 8

аммонолиза пропилена или метанола и окислительного дегидрирования буте- на-1, о т.. л и ч а ю щ и и с я тем, что, с целью получения катализатора с повышенной активностьйз и селективностью, .теллурсодержащий металлоокис- ный катализатор нагревают в газовой атмосфере до 300-500°С в присутствии 1Q теллурсрдержащего твердого продукта, содержащего 0,72-99,2 мас.% теллура, в количестве 0,05-29,9 мас.% от общей массы катализатора.

15 2. .Способ ПОП.1, отличающийся тем, что теллурсодержащий твердый продукт дополнительно содержит молибден в количестве 0,4 - . 7,9 мас.% или используют теллурсо20 .держащий.твердьй продукт в смеси с молибденсодержащим твердым продуктом с содержанием молибдена 66,7 мае.

00

чО

00

OvI

1Л

CN

r

СЛ

VO 0

00 0

00

00

00 r.

-

00

ш со

о

ч

го

о

ft

fO

о

vt

го

о in 41о

1Л

ч

о

5

о cr

о

CTi

ч о ж rt

fH

4

о

H (Л s-

if

in

H P4 H

г

n

a о f

O) H

S: 5

:§

to

«f

0)

lit

м

m

л

-3- a

vD CTi

V

t . ю

-

0ч

о ел

с

0ч

CO i

sJ- CO

X (U

I

(н .. ш

CS

00

Г-.

г-

о со

c

CN

VO

VO

VD

о го

-sJО on

ЧГ

о г

со

о г

со

о

fv. со

СП

ш

рч

о

о tn 4t

о г

со

о сч

00

со

39

Контрольный

До выработки катализатора

После выработки катализатора

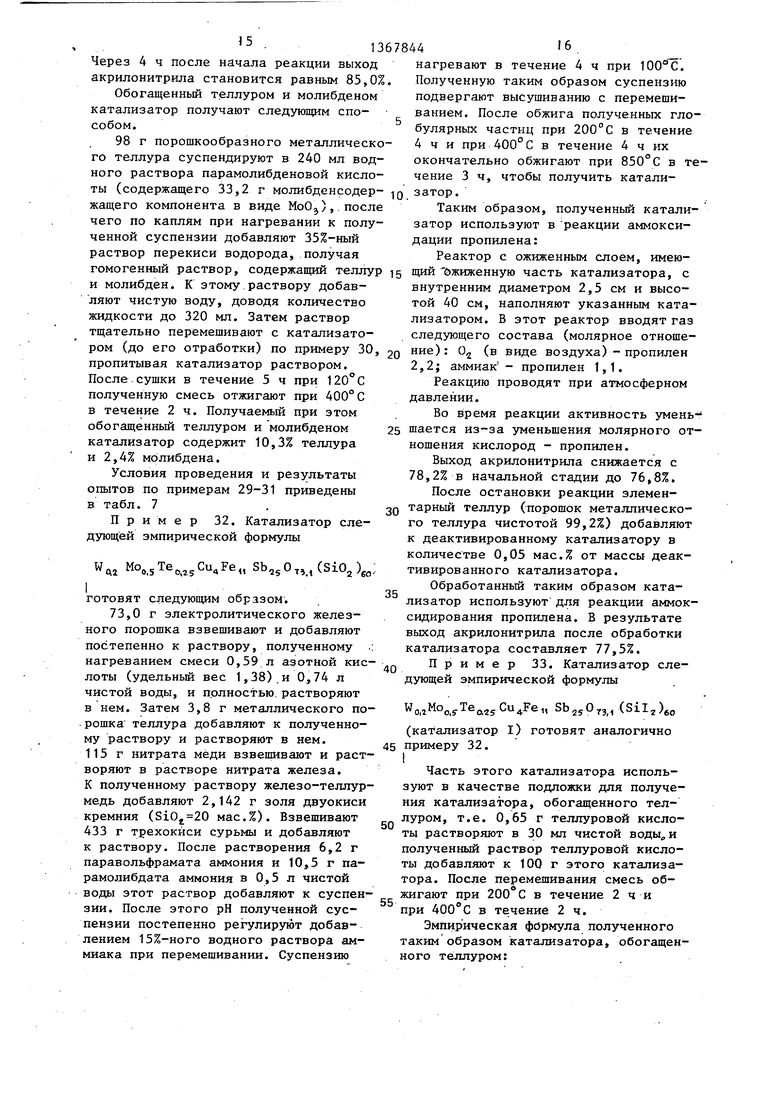

19 20 21

32,0 28,0 28,0

1,1

8,1

1367844

40 Таблица 3

460 3,5 78,0 98,3

0,9 1,0 4,5

460 460 460 460

4,0

.4,0

4,0

4,0

76,397,8

78,598,7

77,998,3

78,598,5

Таблица 5

49,0 63,0 54,8

0,81 0,92 0,98

41

1367844

Контрольный

42 Продолжение табл.5

Таблица 6

45

32 До снижения активности

После снижения активности

После активации (добавления элементарного теллура)

33

До снижения активности

После снижения активности

После активации (добавления обогащенного Те-катализатора)

46 Таблица 8

5,5 78,2 97,5

5,5 76,8

5,5 77,5 96,8 0,05 99,2

5,5 78,3 97,7

5,5 77,3 96,2 .

5,5 78,5 98,0 29,9 0,72

| Патент США № 3236782, кл | |||

| Телефонно-трансляционное устройство | 1921 |

|

SU252A1 |

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

| Патент США № 3882159, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1988-01-15—Публикация

1982-05-14—Подача