Изобретение относится к металлургии, а именно к непрерывной разливке металлов.

Целью изобретения является улучшение качества заготовок путем расширения диапазона регулирования интенсивности подачи охладителя и улучшения равномерности распределения охладителя по высоте заготовки.

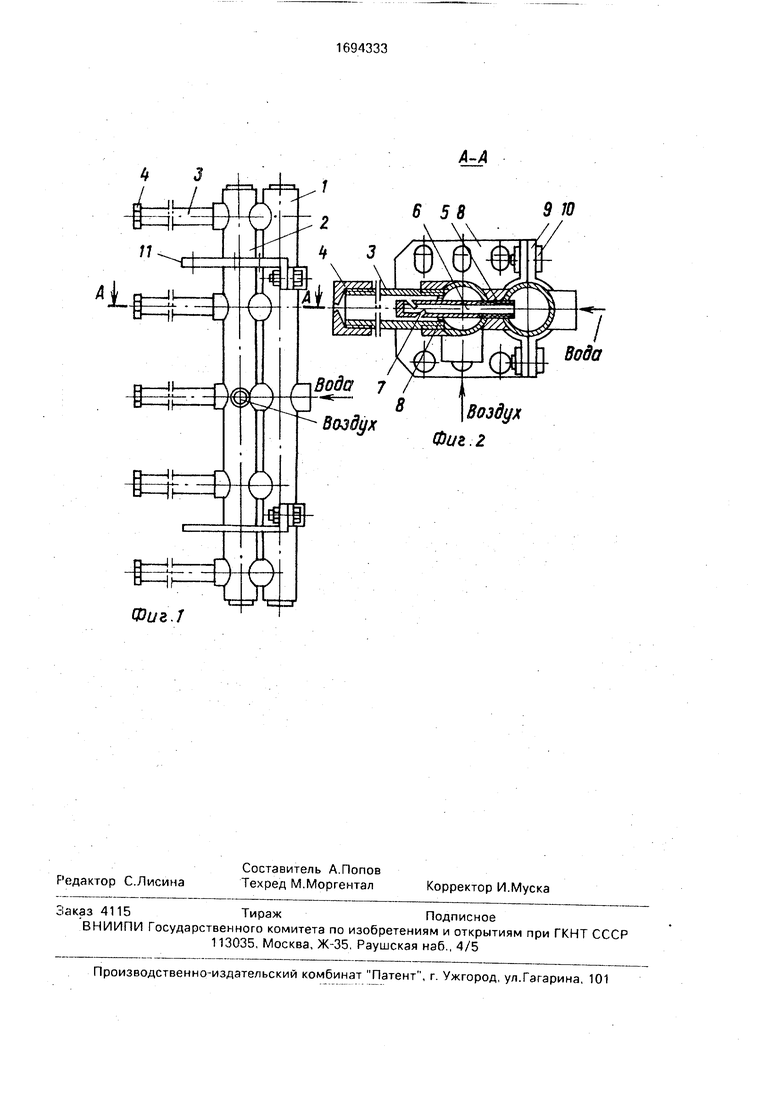

На фиг. 1 схематически представлено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1.

Устройство состоит из трубы 1, подводящей жидкость, и газопод водя щей трубы 2, тесно соединенных между собой с помощью сварки. На газоподводящей трубе 2 закреплены патрубки 3 с форсунками 4. На трубе 1 для подвода жидкости закреплены глуходонные патрубки 5 с каналами 6 для подвода жидкости и щелевыми прорезями 7, выполненными в боковой поверхности под углом 15-150°С к его оси Коаксиально патрубкам в трубе 2 выполнены дозирующие отверстия 8. Крепление коллектора может осуществляться, например, с помощью хо- .мута 9 и стяжных болтов 10 к опорной плите 11, которая может быть приварена к корпусу роликовой секции

Площадь выходного отверстия щелевой прорези 7 образуется пересечением ее с каналом 6. Суммарная площадь прорезей в каждом патрубке уменьшается по высоте устройства сверху вниз, причем суммарная, площадь выходных отверстий вышерасположенных патрубков на 5-25% больше нижерасположенных. Это позволяет повысить

О Ю

со со со

надежность работы устройства путем уменьшения засоряемости щелевых сопел при одновременном обеспечении равномерности по высоте устройства распределения охладителя.

Такое конструктивное выполнение сопел и уменьшение суммарной площади выходных отверстий на 5-25% по высоте устройства позволяет компенсировать потери напора по высоте при его вертикальном или наклонном расположении и тем самым выровнять неравномерность распределения плотности орошения по высоте заготовки.

При уменьшении площади выходных отверстий прорезей менее 5%, как это видно из результатов испытаний (табл. 1), неравномерность распределения плотности орошения по высоте заготовки существенно увеличивается, а при увеличении ее более 25% снижается надежность работы устройства вследствие увеличения вероятности его засорения при малых площадях сечения щелевых прорезей и увеличивается неравномерность распределения.

Увеличение угла наклона щелевых прорезей на 150° позволяет в данном устройстве улучшить смещение жидкости с газом в результате образования встречных потоков. Число глуходонных патрубков по высоте устройства представлено в примере 4 (табл. 1).

Распределение суммарной площади сечения выходных отверстий щелевых прорезей в глуходонных патрубках по высоте устройства представлено в табл.1,

Таким образом, оптимальное распределение суммарной площади сечения выходных отверстий щелевых прорезей в глуходонных патрубках по высоте устройства получается при последовательном уменьшении ее сверху вниз на 5-25%.

Зависимость характера истечения водо- воздушной смеси от угла наклона оси щелевой прорези приведена в табл. 2.

Коэффициент неравномерности распределения охладителя по высоте устройства подсчитывался по формуле:

К (7| /(7ор,

где о - расход охладителя, проходящего через I глуходонный патрубок, м /ч;

Оор - средний расход охладителя по высоте устройства м /ч.

Устройство работает следую щим образом.

Жидкость под давлением 0.2-0,5 мПа подается через трубу 1 в глуходонные патрубки 5 с щелевыми прорезями 7 и соударяется со стенками патрубков 3, по которым

подается газ, поступающий через газопод- водящую трубу 2. После размельчения жидкости на капли в результате соударения и равномерного ее распределения по высоте устройства, за счет уменьшения площади

выходных отверстий щелевых прорезей по его высоте капли жидкости в каждом патрубке смешиваются с газом, проходящим через дозирующее отверстие 8 по этим патрубкам под давлением 0,2-0,4 мПа и далее

через форсунки 4, установленные на концах каждого патрубка, в виде двухфазных мелкодисперсных факелов распиливаются на поверхность затвердевающей заготовки. При этом обеспечивается получение газожидкостной смеси в виде тумана и равномерное по высоте заготовки ее распределение. Дозирующие отверстия позволяют обеспечить требуемое соотношение жидкости и газа в газожидкостной

смеси.

Формула изобретения

1.Устройство для вторичного охлаждения непрерывнолитых заготовок, содержащее трубы для подвода жидкости и газа,

патрубки с форсунками, установленные на

газоподводящей трубе, и глуходонные патрубки с каналами, установленные на трубе

для подвода жидкости, в корпусе которых

выполнены щелевые прорези, отличающееся тем, что, с целью улучшения качества заготовок за счет расширения диапазона регулирования интенсивности подачи охладителя и улучшения равномерности

распределения охладителя по высоте заготовки, трубы для подвода жидкости и газа расположены параллельно в перпендикулярной ручью плоскости, а глуходонные патрубки проходят через трубу для подвода газа и

расположены коаксиально патрубкам с форсунками, при этом суммарная площадь выходных отверстий щелевых прорезей в каждом вышерасположенном глуходонном патрубке превышает на 5...25%

соответствующую площадь щелевых прорезей в нижерасположенном патрубке.

2.Устройство по п. 1,отличающее- с я тем, что угол наклона щелевых прорезей в глуходонных патрубках к направлению

подачи жидкости составляет 90 .150°

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВТОРИЧНОГО ОХЛАЖДЕНИЯ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 1996 |

|

RU2103106C1 |

| Устройство для охлаждения непрерывно-литых слитков | 1986 |

|

SU1405949A1 |

| УСТРОЙСТВО ДЛЯ ВТОРИЧНОГО ОХЛАЖДЕНИЯ НЕПРЕРЫВНОЛИТОГО СЛИТКА | 2003 |

|

RU2236325C1 |

| Устройство для охлаждения непрерывно-литых заготовок | 1986 |

|

SU1405948A1 |

| Форсунка для водовоздушного охлаждения непрерывнолитых заготовок прямоугольного сечения | 1982 |

|

SU1101326A1 |

| Устройство для охлаждения чугуноразливочной конвейерной машины | 1989 |

|

SU1726116A1 |

| Устройство для охлаждения заготовок | 1990 |

|

SU1775219A1 |

| Устройство для вторичного охлаждения непрерывнолитой заготовки | 1983 |

|

SU1105276A1 |

| УСТРОЙСТВО ЗОНЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ | 2002 |

|

RU2245757C2 |

| ГАЗОВАЯ ГОРЕЛКА | 1994 |

|

RU2088849C1 |

Изобретение относится к металлургии, а именно к непрерывной разливке металлов. Целью изобретения яв/гяется улучшение качества заготовок за счет расширения диапазона регулирования интенсивности подачи охладителя и улучшения равномерности распределения охладителя по высоте заготовки. Жидкость по трубе подается в глуходонные патрубки с щелевыми прорезями и соударяется со стенками патрубков, по которым из трубы подается газ. После размельчения жидкости ее капли смешиваются с газом, подаваемым через дозирующее отверстие и через форсунки. Далее газожидкостная смесь подается на заготовку. За счет уменьшения площади щелевых прорезей по высоте устройства достигается равномерность распределения смеси. 1 З.п.ф-лы, 2 ил., 2 табл. Ё

Угол наклона щелевой прорези, град.

13

15

80

150

160

Таблица2

Характер течения водовоздушной смеси

Не устойчиво

Устойчиво

Устойчиво

Устойчиво

Неустойчиво

Фиг. Г

I

Вода

8

Воздух Фиг. 2

| Авторское свидетельство СССР Мг1177039 | |||

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-11-30—Публикация

1989-04-06—Подача