1

(21)4484539/02 (22) 20.09.88 (46)30.11.91. Бюл. №44

(71)Институт металлургии Уральского научного центра АН СССР

(72)Г.Г.Залазинский, Т.Л.Щенникова, В.В.Корюков, О.Г.Кушнер, Т.А.Угольникова и В.М.Фофанов (53)621.763.2(088.8)

(56) Гуляев И.А., Турецкий Я.М., Желтякова И.В. Производство железных порошков и области их применения. Институт Черме- тинформация, М., 1987, (Обзорная информация, серия Порошковая металлургия, Вып. 1,28с).

Авторское свидетельство СССР № 676388, кл. В 22 F 9/00, 1978. (54) СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ИЗ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ

(57) Изобретение относится к порошковой металлургии и может быть использовано при производстве порошков из железоуглеродистых сплавов методом газоструйного распыления. Целью изобретения является повышение технологических свойств порошка и снижение энергозатрат Расплав металла в виде свободнопадающей струи поступает в зону распыления и последовательно диспергируется двумя высокоскоростными газовыми (воздушными) потоками, первый из которых направлен по нормали к струе расплава, а другой ей параллелен. Такое последовательное распыление позволяет уменьшить средний размер получаемых частиц, улучшить технологические свойства порошка и снизить энергозатраты на его производство. 1 ил.,1 табл.

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 1990 |

|

SU1765986A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2007 |

|

RU2360769C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2008 |

|

RU2364469C1 |

| Способ изготовления металлических порошковых материалов методом газового распыления | 2023 |

|

RU2821965C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОЙ ДРОБИ | 2005 |

|

RU2289495C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОЙ ДРОБИ | 2003 |

|

RU2251471C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ РАСПЫЛЕНИЕМ РАСПЛАВОВ | 2014 |

|

RU2559080C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2013 |

|

RU2529129C1 |

| Способ получения металлических порошков из расплавов | 1989 |

|

SU1717285A1 |

| Устройство для получения металлического порошка | 1985 |

|

SU1291287A1 |

Изобретение относится к порошковой металлургии и может быть использовано преимущественно при получении порошков металлов из железоуглеродистых сплавов методом диспергирования расплава высокоскоростными воздушными (газовыми) потоками.

Целью изобретения является повышение технологических свойств порошка и снижение энергозатрат.

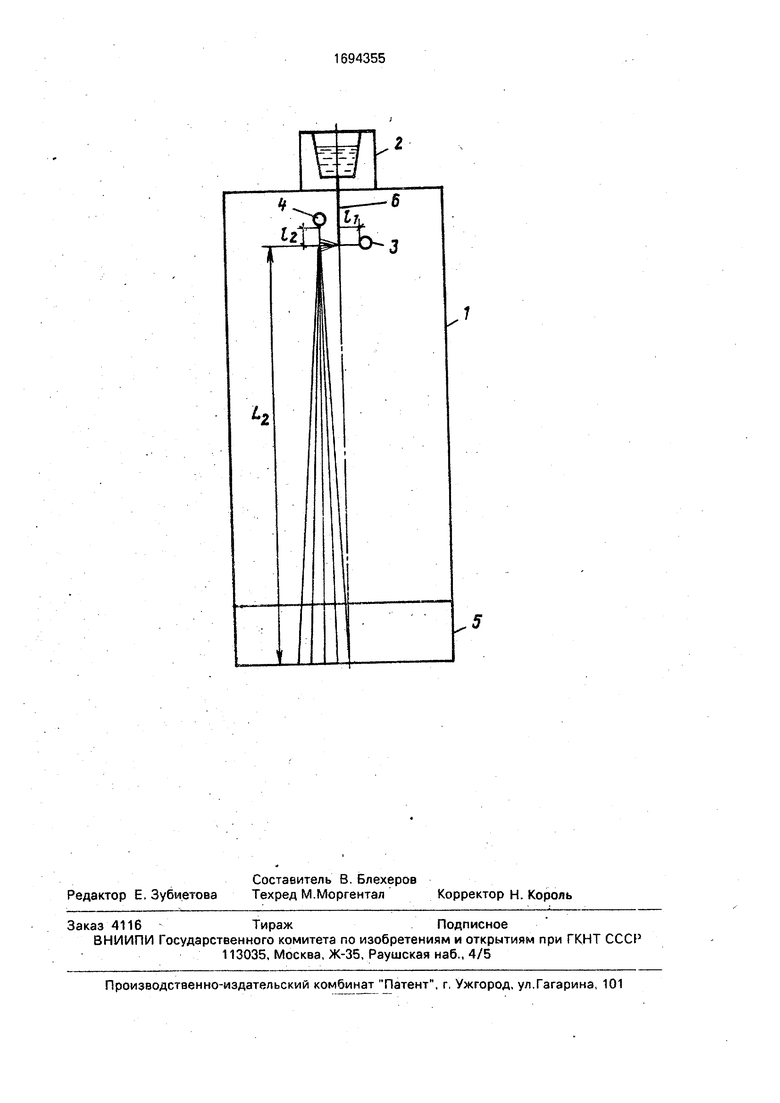

На чертеже схематично изображена установка для осуществления способа, Она включает герметичную камеру 1 распыления, металлоприемник 2, форсунки 3 и 4 с газовыми соплами, соответственно направленными по нормали и параллельно струе расплава, охлаждаемый порошкос- борник 5,

Способ осуществляется следующим образом.

Расплав металла из металлоприеммика

2в виде свободнопадающей струи 6 поступает в зону распыления между форсунками

3и 4. Здесь струя расплава последовательно дробится двумя высокоскоростными газовыми потоками, первый из которых, формируемый форсункой 3, направлен по нормали к оси струи 6 расплава, а другой, формируемый форсункой 4, направлен параллельно оси струи 6.

При использовании в качестве газа- распылителя воздуха процесс диспергирования железоуглеродистого расплава сопровождается выделением тепла за счет реакции окисления углерода металла кислородом по реакции (1). Образуюо о

со ел л

щиеся газы СО и СОа приводят к разрыву капель металла, что ведет к образованию развитой поверхности частиц. В нижней части камеры (сборник порошка) процесс обезуглероживания частиц при охлаждении идет в основном за счет реакции восстановления углеродом металла оксидов, образовавшихся на поверхности частиц после ее обезуглероживания потоком газа

FeO + + CO.(2)

Состав атмосферы, образующейся при диспергировании расплава, меняется от окислительной (воздух) до нейтральной {азот - 0,093 МПа, СО - 0,004 МПа, С02 - 0,001 МПа). Таким образом, охлаждение капель протекает в среде, близкой к нейтральной, что не дает окислиться частицам порошка и приводит к мх обезуглероживанию по реакции, - 2, сопровождающейся дополнительным выделением СО в газовую атмосферу. Избыток газа посредством вытяжной вентиляции отводится из камеры распыления.

Таким образом, при реализации способа с использованием воздуха в качестве распиливающего агента, обезуглероживание металла осуществляется в два этапа: в процессе диспергирования расплава (реакция 1) и при охлаждении в газовоздушной смеси, образсзаашейся при диспергировании (реакция 2). Это снижает энергетические затраты на процесс последующего обезуглероживания - восстановления, за счет снижения содержания углерода в порошке-сырце. Первичное диспергирование расплава газовым потоком, направленным по нормали к струе металла, позволяет увеличить относительную скорость потока воздуха к струе металла. Это способствует снижению размера получаемых частиц порошка,

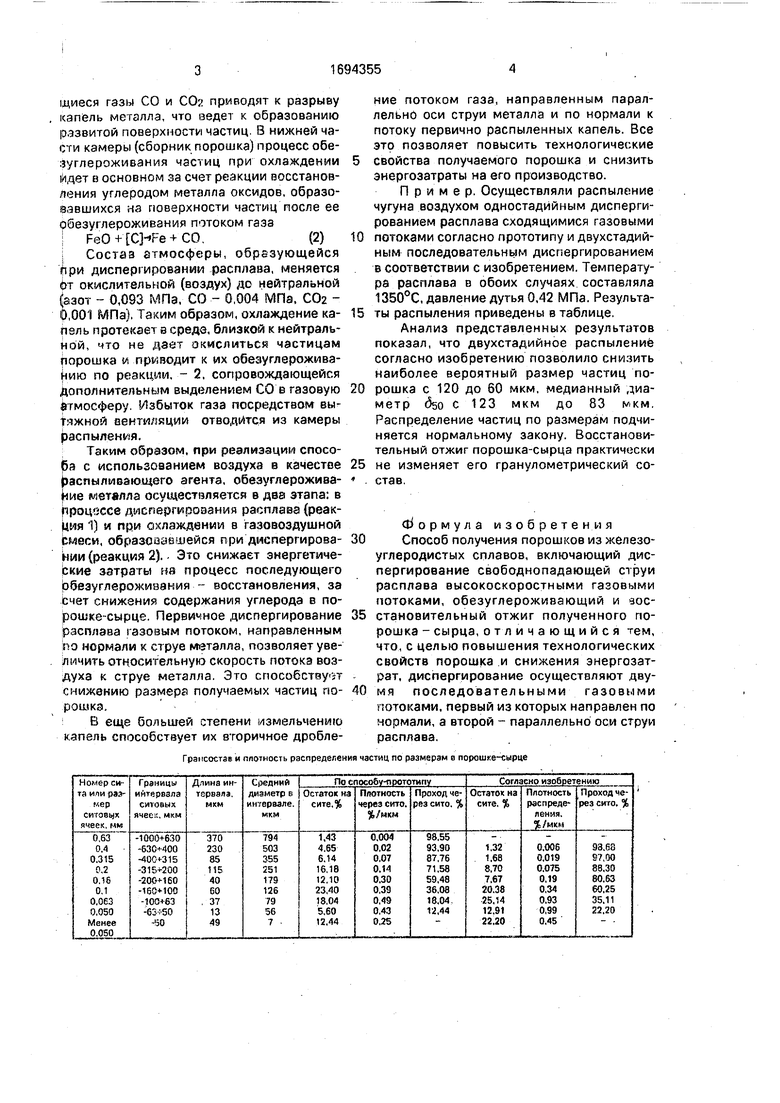

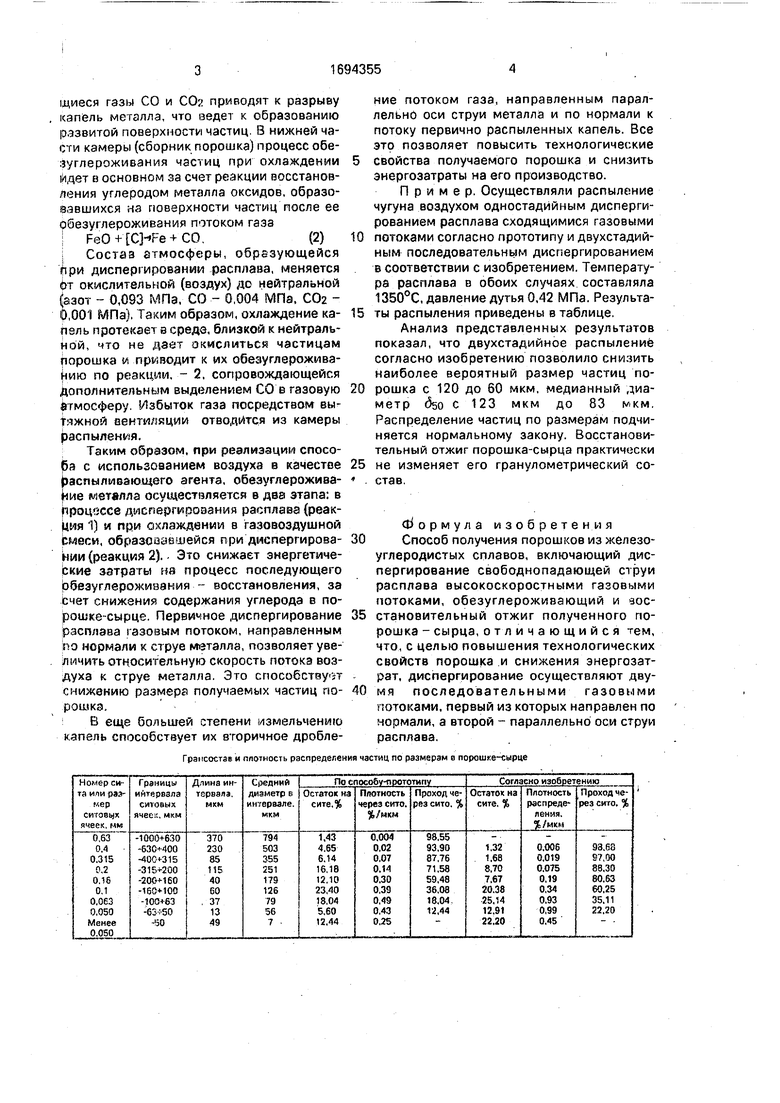

В еще большей степени измельчению капель способствует их вторичное дроблеГрансостэв и плотность распределения частиц по размерам в порошке-сырце

ние потоком газа, направленным параллельно оси струи металла и по нормали к потоку первично распыленных капель. Все это позволяет повысить технологические

свойства получаемого порошка и снизить энергозатраты на его производство.

Пример. Осуществляли распыление чугуна воздухом одностадийным диспергированием расплава сходящимися газовыми

потоками согласно прототипу и двухстадий- ным последовательным диспергированием в соответствии с изобретением. Температура расплава в обоих случаях составляла 1350°С, давление дутья 0,42 МПа. Результаты распыления приведены в таблице.

Анализ представленных результатов показал, что двухстадийное распыление согласно изобретению позволило снизить наиболее вероятный размер частиц порошка с 120 до 60 мкм, медианный диаметр (5so с 123 мкм до 83 WKM. Распределение частиц по размерам подчиняется нормальному закону. Восстановительный отжиг порошка-сырца практически

не изменяет его гранулометрический состав.

Формула изобретения Способ получения порошков из железоуглеродистых сплавов, включающий диспергирование свободнопадающей струи расплава высокоскоростными газовыми потоками, обезуглероживающий и зос- становительный отжиг полученного порошка - сырца, отличающийся тем, что, с целью повышения технологических свойств порошка и снижения энергозатрат, диспергирование осуществляют дву- мя последовательными газовыми потоками, первый из которых направлен по нормали, а второй - параллельно оси струи расплава.

Авторы

Даты

1991-11-30—Публикация

1988-09-20—Подача