Изобретение относится к порошковой металлургии, а именно к получению порошков путем распыления расплавов.

Наиболее часто применяют способ получения металлических порошков диспергированием расплава воздухом в воду с последующими операциями обезвоживания порошка-сырца и его восстановления в стационарном слое.

Известен способ диспергирования расплавов водой высокого давления (более 10 МПа) с последующим восстановлением порошка-сырца в проходных печах в стационарном сырье.

Наиболее близким по технической сущности является способ получения металлического порошка диспергированием расплава потоками сухого водяного пара, направленными к струе расплава под углом 7-15о и истекающими со скоростью 0,8-0,95 под давлением 100-500 КПа при расходе 0,25-0,85 кг пара на 1 кг расплава.

Недостатком способа являются высокие удельные энергозатраты на процесс диспергирования расплава, связанные с необходимостью получения перегретого пара. Кроме того, частицы получаемого порошка имеют гладкую сферическую поверхность, что также приводит к повышению энергозатрат при их формовании и спекании.

Целью изобретения является снижение удельных энергозатрат при получении порошка с развитой поверхностью частиц.

Указанная цель достигается тем, что в способе получения металлического порошка, включающем диспергирование струи железоуглеродистого расплава и восстановление порошка-сырца, диспергирование осуществляют смесью воздуха и воды при содержании влаги 0,10-0,25 кг на 1 м3 воздуха, а восстановление - при вращательно-поступательном движении порошка.

П р и м е р 1. Способ испытан в опытно-промышленных условиях Староуткинского металлургического завода применительно к железоуглеродистому расплаву Чусовского метзавода (ЧМЗ).

Чугун ЧМЗ плавили в печи ИСТ-01, нагревали расплав до 1400оС, подавали давление воздуха на форсуночный узел 0,45 МПа, включали подачу воды в заданном количестве и проводили диспергирование расплава.

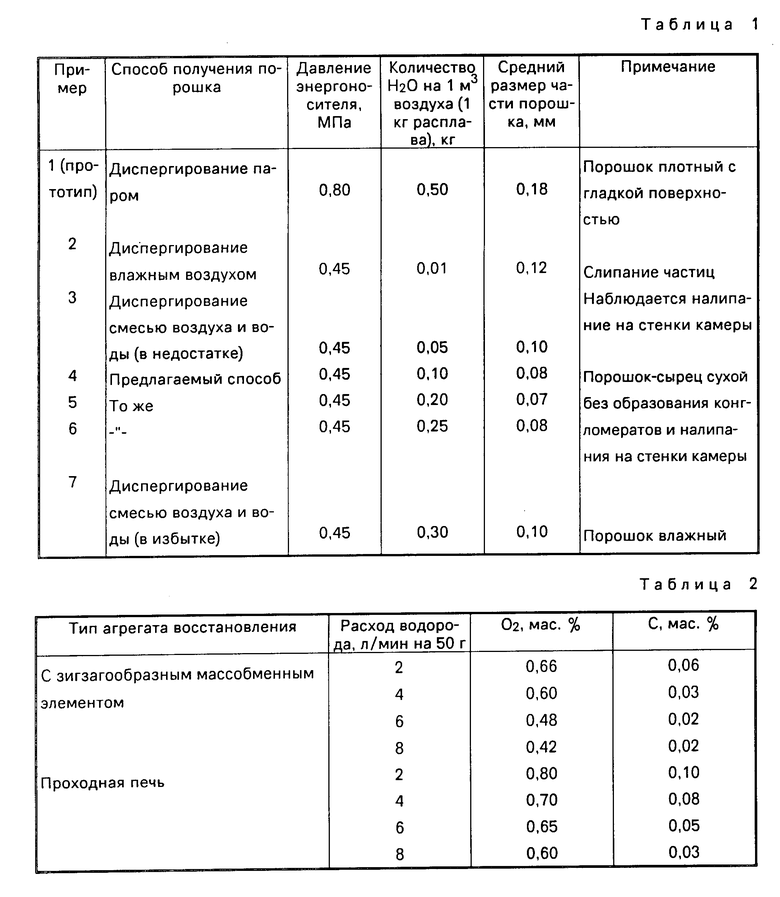

Из табл. 1 видно, что при использовании влажного воздуха и воздуха с добавкой воды менее 0,10 кг на 1 м3 воздуха (на 1 кг расплава) поверхность порошка-сырца при подлете к стенке камеры диспергирования выше 500оС, что может приводить к налипанию частиц и их укрупнению за счет слипания, что снижает выход мелкой фракции. Наличие воды в смеси с воздухом в избытке (более 0,25 кг на 1 м3 воздуха) приводит к получению влажного порошкам. Кроме того, выход оптимальной фракции 0,08 мм (80 мкм) снижается из-за потери части газового напора, идущей на диспергирование воды, поверхность капель становится более сферичной, а частицы остаются влажными, что приводит к их комкованию при сушке и не позволяет непосредственно из камеры распыления осуществить подачу в аппарат с вращающимся зигзагообразным массообменным элементом для последующего восстановления.

Осуществление способа по прототипу даже при давлении 0,8 МПа (800 КПа) дает более крупные частицы со средним размером 0,18 мм против 0,08 мм по предлагаемому способу. Частицы по прототипу имеют плотное строение, высокую сферичность, что говорит об их гладкой поверхности. Порошок по предлагаемому способу имеет удельную поверхность после восстановления в водороде 0,65 м2/г, что на порядок выше, чем для частиц со сферической поверхностью.

П р и м е р 2. Восстановление порошка-сырца, полученного по предлагаемому способу, проводили в аппаратах со стационарным слоем в проходной печи и с вращающимся зигзагообразным массообменным элементом.

Порошок-сырец, полученный при диспергировании с добавлением 0,2 кг на 1 м3 воздуха, восстанавливали в среде водорода при 950оС в течение 60 мин; расход водорода меняли от 2 до 8 л/мин на 50 г порошка. Результаты исследований представлены в табл. 2. Исходный порошок-сырец содержал 3,6% С и 7,2% О2.

Из табл. 2 видно, что при одинаковом времени и температуре процесс восстановления и обезуглероживания порошка-сырца в аппарате с зигзагообразным массообменным элементом протекает более интенсивно, так как порошок находится в постоянном движении как в горизонтальной, так и вертикальной плоскостях, за счет чего дополнительно интенсифицируется процесс восстановления. А для достижения той же степени восстановления расход водорода может быть снижен в 2 раза, что объясняется более эффективным тепломассообменом. Порошок на выходе из аппарата охлаждается стенками и входящим газом-восстановителем, нагревая его.

Измерена насыпная плотность порошка, восстановленного в стационарном слое и при вращательно-поступательном движении в аппарате с зигзагообразным массообменным элементом. Она составила в первом случае 2,6 г/см3 а во втором 2 г/см3. Одновременно это приводит к существенному повышению такой характеристики как прочность сыpой прессовки с 14 до 18 МПа.

Таким образом, осуществление процесса по предлагаемому способу позволяет значительно снизить удельные энергозатраты на процесс получения железного порошка за счет сокращения расхода воды, электроэнергии, расхода водорода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2007 |

|

RU2360769C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2008 |

|

RU2364469C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2013 |

|

RU2529129C1 |

| Способ получения порошков из железоуглеродистых сплавов | 1988 |

|

SU1694355A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2012 |

|

RU2492028C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА РАСПЫЛЕНИЕМ | 2002 |

|

RU2229363C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА НА ЖЕЛЕЗНОЙ ОСНОВЕ (ЕГО ВАРИАНТЫ) | 2006 |

|

RU2327548C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОЙ ДРОБИ | 2005 |

|

RU2289495C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА НА ЖЕЛЕЗНОЙ ОСНОВЕ (ЕГО ВАРИАНТЫ) | 2006 |

|

RU2327547C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2002 |

|

RU2231420C1 |

Использование: в порошковой металлургии, для получения порошков путем распыления расплавов. Сущность изобретения: после плавления расплава и перегрева его над температурой плавления на 150 - 200°С в форсуночный узел подают воздух при давлении 0,4 - 0,5 МПа, одновременно подключают подачу воды из расчета 0,10 - 0,25 кг на 1 м3 воздуха. Металл диспергируют смесью воздуха и воды. Сухой порошок-сырец из донной части камеры распыления шнеком подается в бункер-накопитель аппарата восстановления с вращающимся зигзагообразным массообменным элементом. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА, включающий диспергирование струи железоуглеродистого расплава и восстановление порошка-сырца, отличающийся тем, что, с целью снижения удельных энергозатрат при получении порошка с развитой поверхностью частиц, диспергирование осуществляют смесью воздуха и воды при содержании влаги 0,10 - 0,25 кг на 1 м3 воздуха, а восстановление проводят при вращательно-поступательном движении порошка.

| Авторское свидетельство СССР N 1453739А1, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-01-27—Публикация

1990-05-14—Подача