Изобретение относится к порошковой металлургии, а именно к способам получения металлических порошков распылением расплава металла водой высокого давления.

Цель изобретения - повышение дисперсности порошка.

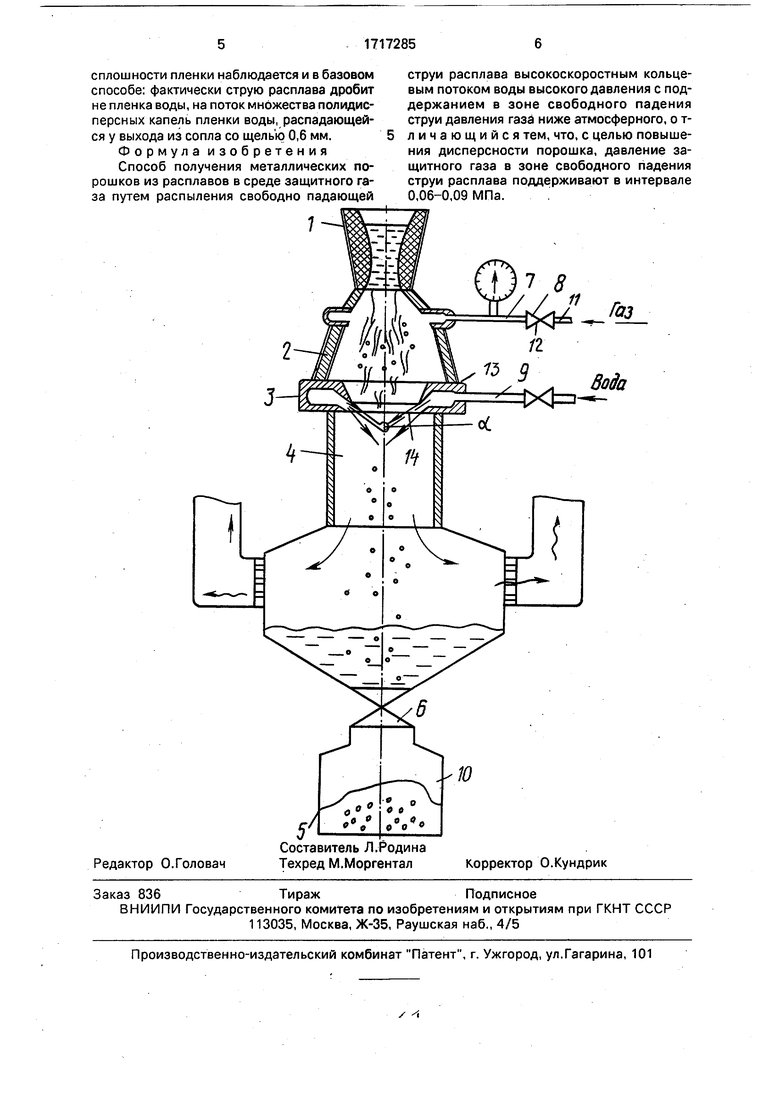

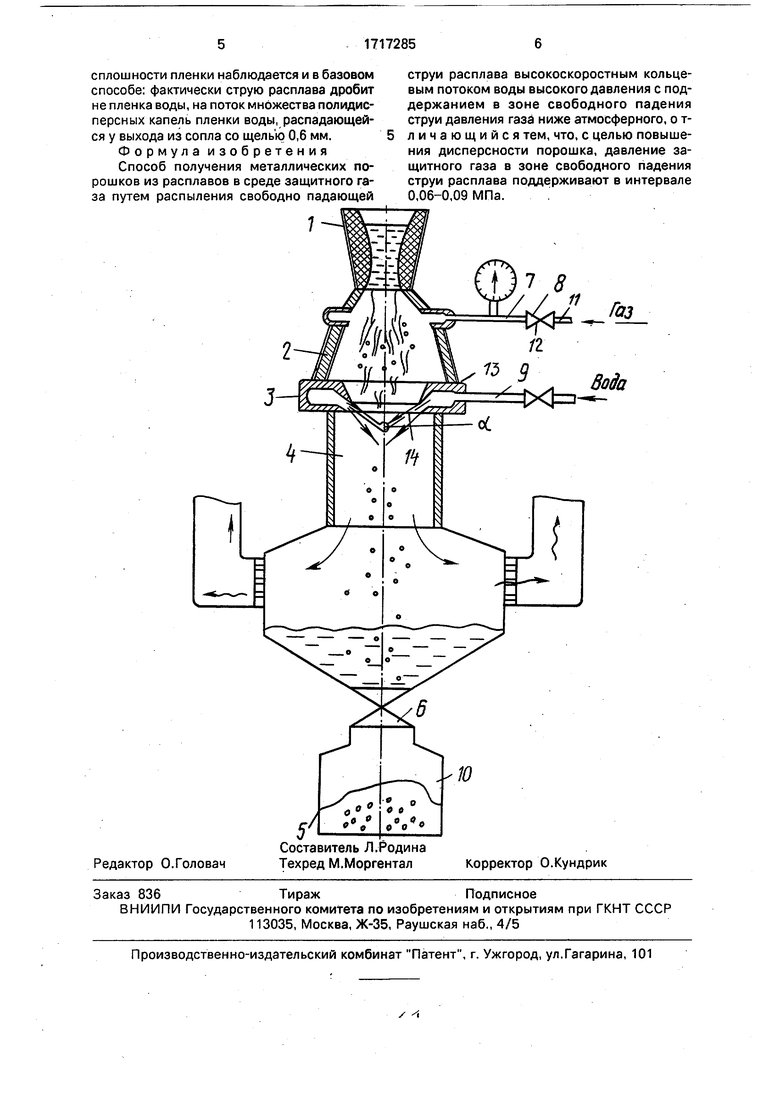

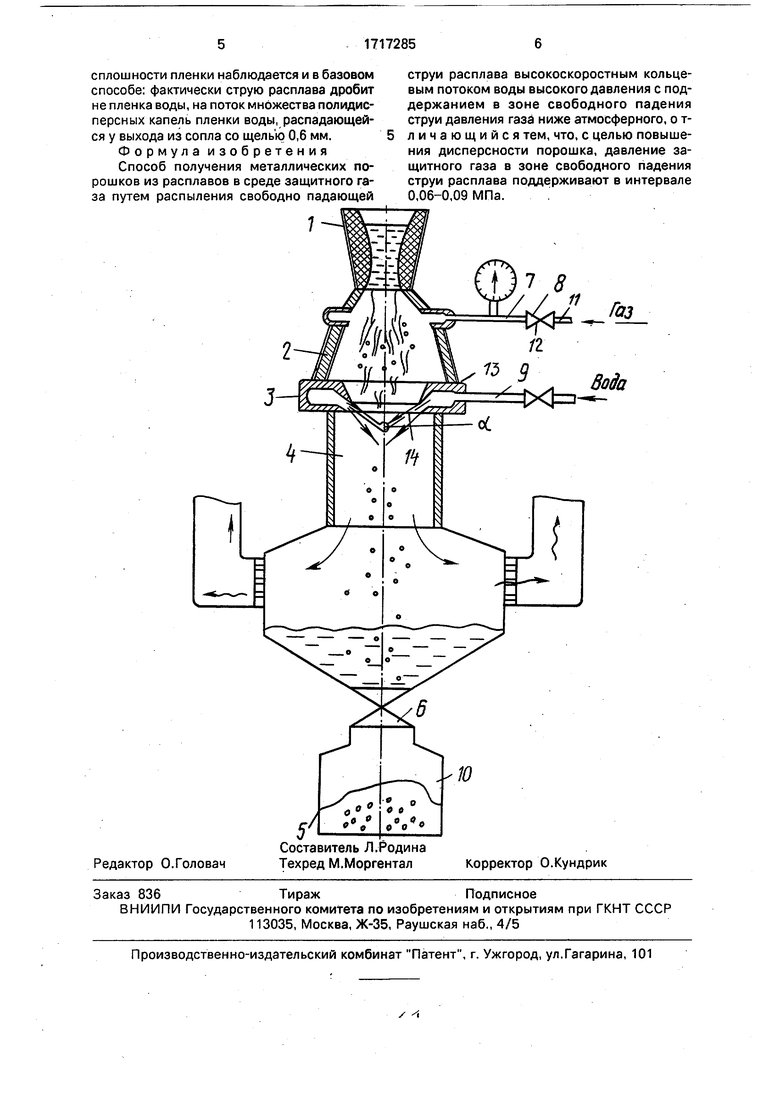

На чертеже изображена установка распыления, поясняющая схему реализации способа.

Установка содержит промежуточную емкость 1, верхний отсек 3 камеры распыления, форсунку 4, камеру 5 осаждения порошка, ниппель 6, отсек 7, донную часть 8, затвор 9, приемник 10, трубопровод 11, вентиль 12 и распределитель 13.

Установка работает следующим образом.

Расплав струей 2 попадает в промежуточную емкость 1, в которой струя расплава распадается на пряди и капли. Динамическое вакуумирование реализуется за счет разрежения над форсункой 4, выполняющей роль, кроме водяного распыления, насоса для создания вакуума в отсеке 3. Установление необходимого разрежения в отсеке 3 осуществляется подачей газообразного азота через вентиль 12 в отсек 3. Пряди и капли расплава, достигая зоны воздействия водяного потока 14, диспергируются на мягкие капли, кристаллизующиеся в виде образований существенно-неравновесной формы при движении газо-металло- пароводяной пульпы через нижний отсек 7 камеры распыления к донной части 8 камеры 5 осаждения порошка,

Таким образом порошок, проходя через затвор 9, оседает на дне приемника 10. Пар и частично нейтральный газ релаксируют до нормального давления в камере 5 осаждеVI

ГО 00

ел

ния, сбрасывая избыточное давление через ниппель 6.

Для регулировки степени ваккумирова- ния объема отсека 3 по трубопроводу 11 через вентиль 12 и распылитель 13 подают нейтральный газ с регулируемым расходом,

Физическая сущность предлагаемого способа состоит в следующем.

Высокотемпературный сплошной поток воды из кольцевого сопла форсунки 4 за счет силы вязкоготрения, определяемой его скоростью и вязкостью газа, увлекает газ в обьем отсека 7 и далее в камеру 5 осаждения.

За счет этой инжекции в верхнем отсеке 3 камеры распыления создается разреже- ние. Остаточное давление в верхнем отсеке камеры распыления

Рвак Ро-ЛР,

где РО - давление в камере осаждения, МПа.

За счет того, что давление газа над про- межуточной емкостью Р0, а в камере 3 Р0 - -АР, струя расплава стремится в вакуумиро- ванный объем, где распадается на пряди и капли как за счет вскипания растворенных газов, так и за счет особенности движе- ния потоков газа при динамическом вакуумировании (указана пунктирными стрелками в камере 3).

Распад струи на более тонкие пряди и фрагменты расплава позволяет в нижнем отсеке камеры при их встрече с потоком воды высокого давления эффективно продолжить диспергирование, которое облегчается из-за воздействия паровой рубашки уже на более тонкие объекты, за счет не- устойчивости которых происходит распад на тонкие капельки с их последующей кристаллизацией,

В известных способах водяному потоку через паровую прослойку затруднены эф- фективная деформация первоначальной струи и проникновение энергоносителя в ее толщу на большую глубину при взаимодействии.

В зависимости от величины Д Р стоит дисперсность порошка: естественно вакуумный разрыв струи на более мелкие фрагменты обеспечивается более глубоким вакуумированием.

Пример, Проведена серия экспери- ментов по распылению жидких металлов на установке УВР-1.

Исследуемые материалы: быстрорежущие стали Р6М5К5, Р7М2ФЗ; сплавы на основе марганца системы Mn-Ni-Mo-Fe.

Масса плавки 40 кг. Выплавка - в открытой индукционной печи. Диаметр сливного отверстия промежуточной емкости 10 мм. Диаметр кольцевой щели форсунки 54 мм,

ширина щели сопла 0,6 мм, угол атаки 26°, давление распыления для сталей 10 МПа, для сплавов на основе марганца - 6,5 МПа.

Зона свободного падения струи расплава между дном промежуточной емкости и корпусом форсунки изолирована от внешней среды цилиндром с уплотнениями. В цилиндр организована симметричная подача азота с целью регулировки остаточного давления. Базовая конструкция исключает применение этого цилиндра и реализуют стандартную схему распыления.

Дисперсность порошка после обезвоживания и сушки определяют ситовым методом.

Первая серия плавок проведена по базовой технологии, реализующей свободный доступ газа в зону струи металла. Температура расплавов Р6М5К5 перед распылением 1650° С, а сплава системы Mn-Ni-Mo-Fe 1550° С. Давление в зоне струи и в камере распыления 0,10 МПа, Визуальные наблюдения показывают сплошность струи расплава до соударения с потоками воды высокого давления.

Вторая серия плавок проведена при вариации остаточных давлений в зоне цилиндра в диапазоне остаточных давлений 0,10-0,05 МПа для стали Р6М5К5. Остаточное давление замеряют мановакуумметром, связанным через цилиндрическую стенку с зоной падения струи. Визуально через смотровое окно наблюдают распад струи на пряди в зоне свободного падения, причем тем в большей степени, чем ниже остаточное давление.

Третья серия экспериментов проведена после промывки установки на стали Р7М2Ф6 по аналогичным режимам,

Четвертая серия плавок и распылений после промывки установки проведена для сплавов на основе Мп,

В пятой серии плавок используют аварийный режим, связанный с подбором металла в промежуточной емкости и барботированием газа через расплав, приведший к замораживанию расплавов в ме- таллоприемнике.

Для испытанных трех составов характерен распад струи на пряди в зоне свободного падения в диапазоне остаточных давлений 0,09-0,05 МПа и заметное измельчение порошка при снижении остаточного давления.

В процессе проведения холостых испытаний без подачи струи расплава во всех режимах наблюдается визуально через смотровое окно нарушение сплошности пленки воды. Однако это не приводит к аварийным ситуациям Эффект нарушения

сплошности пленки наблюдается и в базовом способе: фактически струю расплава дробит не пленка воды, на поток множества полидисперсных капель пленки воды, распадающейся у выхода из сопла со щель ю 0,6 мм. Ф о р м у л а и з о б р е т е н и я Способ получения металлических порошков из расплавов в среде защитного газа путем распыления свободно падающей

струи расплава высокоскоростным кольцевым потоком воды высокого давления с поддержанием в зоне свободного падения струи давления газа ниже атмосферного, о т- личающийся тем, что, с целью повышения дисперсности порошка, давление защитного газа в зоне свободного падения струи расплава поддерживают в интервале 0,06-0,09 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2005 |

|

RU2302926C2 |

| Форсунка для газоструйного распыления жидкого металла | 1987 |

|

SU1482773A1 |

| Установка для получения порошка распылением расплава | 1990 |

|

SU1787692A1 |

| Установка для получения порошка распылением расплава | 1990 |

|

SU1836997A1 |

| Способ получения дисперсного порошка ферросилиция - утяжелителя | 2020 |

|

RU2741879C1 |

| СПОСОБ ГРАНУЛЯЦИИ МЕДИ | 1995 |

|

RU2071981C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2001 |

|

RU2203775C2 |

| СПОСОБ РАСПЫЛЕНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2012 |

|

RU2508964C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ РАСПЫЛЕНИЕМ РАСПЛАВОВ | 2014 |

|

RU2559080C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО СФЕРИЧЕСКОГО АЛЮМИНИЕВОГО ПОРОШКА | 1991 |

|

RU2022715C1 |

Изобретение относится к порошковой металлургии, а именно к производству металлических порошков методом распыления струи расплава водой высокого давления. Цель изобретения - повышение дисперсности порошка. Струя расплава дробится высокоскоростным кольцевым потоком воды высокого давления. На участке свободного падения струи расплава за счет аффектирующего действия потока воды создается пониженное по сравнению с атмосферным давление. Подачей защитного газа в зону свободного падения струи давление в этой зоне поддерживается в интервале 0,06...0,09 МПа. За счет нарушения сплошности струи местами под действием разрежения повышается эффективность дробления и увеличивается дисперсность получаемого порошка. 1 ил. (Л С

Редактор О.Головач

5

Составитель Л. Роди на Техред М.Моргентал

Газ

Ю

Корректор О.Кундрик

| Патент США № 4647303, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-03-07—Публикация

1989-07-18—Подача